ю

о

4

сл

oi

Изобретение относится к химикотермической обработке и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, работающих в условиях износа и знакопеременных нагрузок.

, Известен способ химико-термической обработки стальных изделий в углеродосодержащей среде, включающий нагрев до температуры В50 980°С выдержку при этой температуре до получения диффузионного слоя заданной толщины С J. . .

Однако цементация деталей по известному режиму не обеспечивает оптимальной структуры для работы в условиях трения. Это обусловлено тем, что высокие температуры и длительные выдержки процесса приводят к росту аустенитного зерна стали. Крояе того, стремление получить высокое содержание углерода в упрочненном слое, необходимое для образования карбидов, способствует образованию карбидов в виде сетки, что приводит к снижению прочностных свойств изделий.

Наиболее близким к предлагаемому является способ химико-термической обработки изделий, включающий диффузионное насыщение поверхности, преимущественно углеродом, циклический нагрев и охлаждение в интервал температур на 50-70°С выше и ниже точек фазовых превращений. Циклическое изменение температуры в этом интервале позволяет.сохранить мелкозернистость структуры, а следовательно повысить комплекс.механических и эксплуатационных свойств изделий 2.

Однако детали, обработанные известным способом, имеют недостаточную износостойкость вследствие того, что избыточная фаза в результат кратковременного охлаждения С - 12 мин за один цикл не успевает сформироваться, углерод остается в твердом растворе и после закалки упрочненный слой имеет аустенитномартенситную структуру.

Цель изобретения - повышение твердости поверхности путем формирования дисперсных карбидов округлой формы.

Поставленная цель достигается тем, что согласно способу цементации стальных деталей, включающему диффузионное насыщение в процессе тёрмоциклирования, термоциклирование производят в интервале температур на 120-140С и 10-20 С выше Лс.

Превышение максимальной температуры циклиррвания вызывает повышенный расход жароупоров и экономически нерационально.

Снижение температуры ниже минимальной нецелесообразно, так как вызывает увеличение длительности процесса, не создавая дополнительного эффекта в формировании структуры поверхностного слоя.

В начеле циклическое изменение температуры происходит в однофазной области, что интенсифицирует диффузию углерода вглубь слоя, обеспечивая повышенное содержание углерода в поверхностном слое.

При последующем ведении процесса термоциклирование происходит в двухфазной области, в которой протекают следующие процессы. При нагреве стали до максимальной температуры цикла концентрация углерода в аустените достигает предельного значения для данной температуры. Следующее за этим понижение температуры в- пределах заданного цикла сопровождается выделением избыточной углеродной фазы, что восстанавливает способность твердого раствора к насыщению углеродом при повторении цикла нагревохлаждение. Как правило, выделение карбидов при охлаждении происходит в виде сетки или пластины переменной толщины. При последующем нагреве карбиды растворяются в тонких участках и остаются отдельные утолщенные включения, не успевающие раствориться. При последующем охлаждении выделение карбидов происходит на подложке этой фазы, приобретая округлую форму.

Количество циклов регламентируется толщиной слоя, а также формой и величиной образующихся избыточных карбидов.

Предлагаемый способ цементации осуществляется следующим образом.

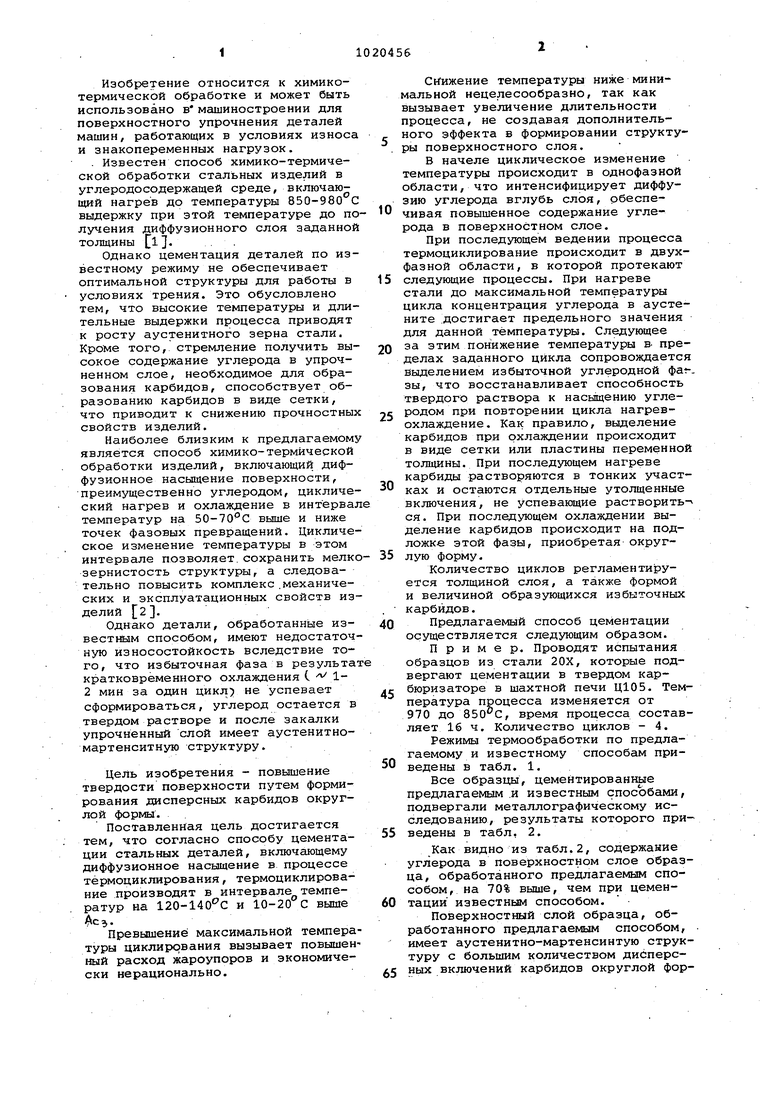

Пример. Проводят испытания образцов из стали 20Х, которые подвергают цементации в твердом карбюризаторе в шахтной печи Ц105. Температура процесса изменяется от 970 до , время процесса составляет 16 ч. Количество циклов - 4.

Режимы термообработки по предлагаемому и известному способам приведены в табл. 1.

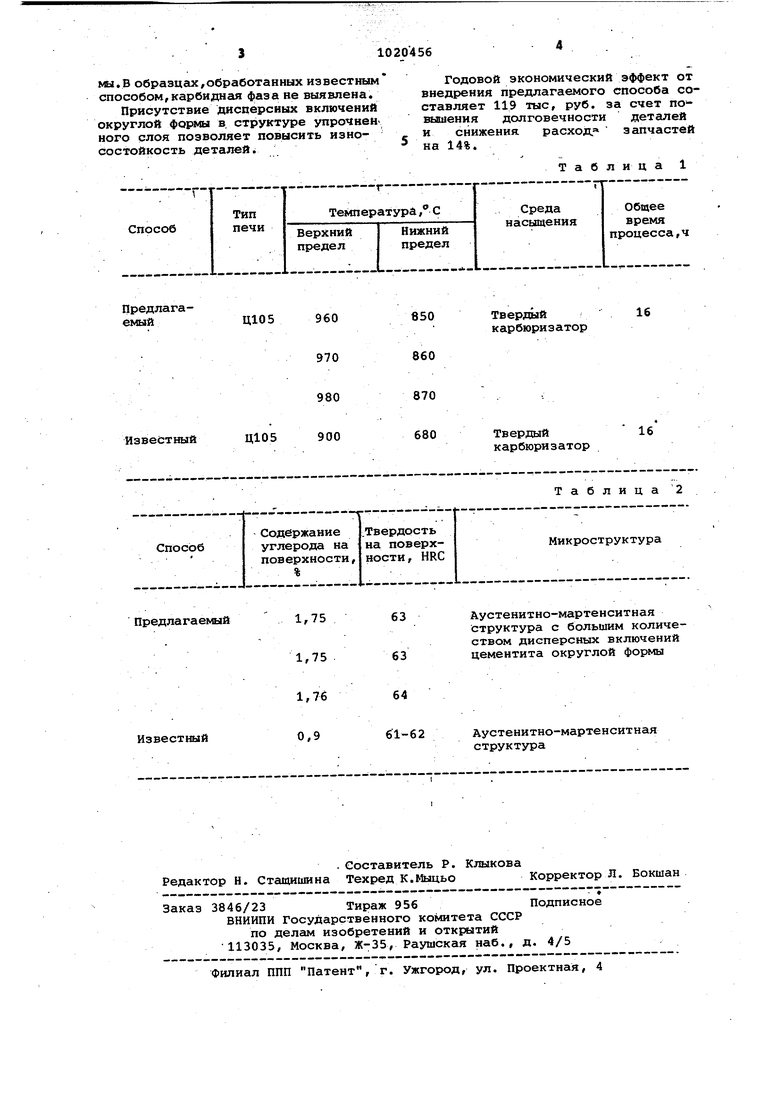

Все образцы, цементированные предлагаемым .и известным способами, подвергали металлографическому исследованию, результаты которого приведены в табл. 2.

Как видно из табл.2, содержание углерода в поверхностном слое образца, обработанного предлагаемым способом, на 70% выше, чем при цементации известным способом.

Поверхностный слой образца, обработанного предлагаемым способом, имеет аустенитно-мартенсинтую структуру с большим количеством дисперсных включений карбидов округлой формы.В образцах,обработанных известным способом,карбидная фаза не выявлена. Присутствие дисперсных включений округлой формы в. структуре упрочнеН ного слоя позволяет повысить износостойкость деталей.

Годовой экономический эффект от внедрения предлагаемого способа составляет 119 тыс, руб. за счет повышения долговечности деталей и снижения расходу запчастей на 14%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| Способ химико-термической обработки металлических деталей и установка для его осуществления | 1988 |

|

SU1724725A1 |

| Способ обработки конструкционных сталей | 1981 |

|

SU998520A1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1618780A1 |

| Способ упрочнения мало- и среднеуглеродистых сталей | 2018 |

|

RU2701239C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

960

Ц105 970

980

Ц105

900

Известный

16

твердый

к арбюри 3 атор

870

Твердый 16

680 карбюризатор

Таблица 2

Авторы

Даты

1983-05-30—Публикация

1982-01-11—Подача