Изобретение относится к металлургии, в .частности к химико-термической обработке стали, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, работающих в условиях износа и знакопеременных нагрузок.

Целью изобретения является повышение механических свойств сердцевины и микротвердости поверхности изделий за счет измельчения зерна и уменьшения содержания остаточного аустенита.

Согласно способу химико-тернической обработки стальных изделий, включающему цементацию в процессе термо- цикяирования и термоциклирование перед окончательной закалкой и температурой верхней границы цаклирова- ния 860-900 °С в течение первых двух циклов и 800-820°С в течение последт него цикла с. охлаждением между до А.ТЦ . 10 - 20°С, нижнюю границу циклирования перед закалкой от цик ла к циклу повышают на 2-4% относительно критической точки Аг.

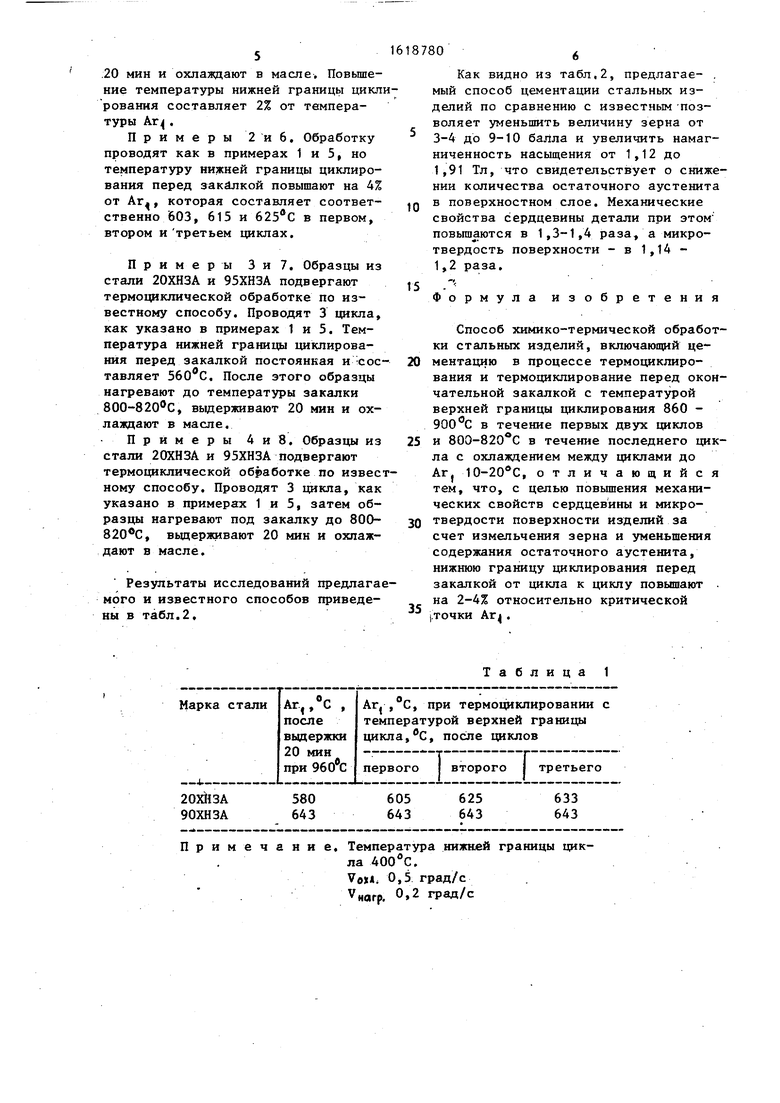

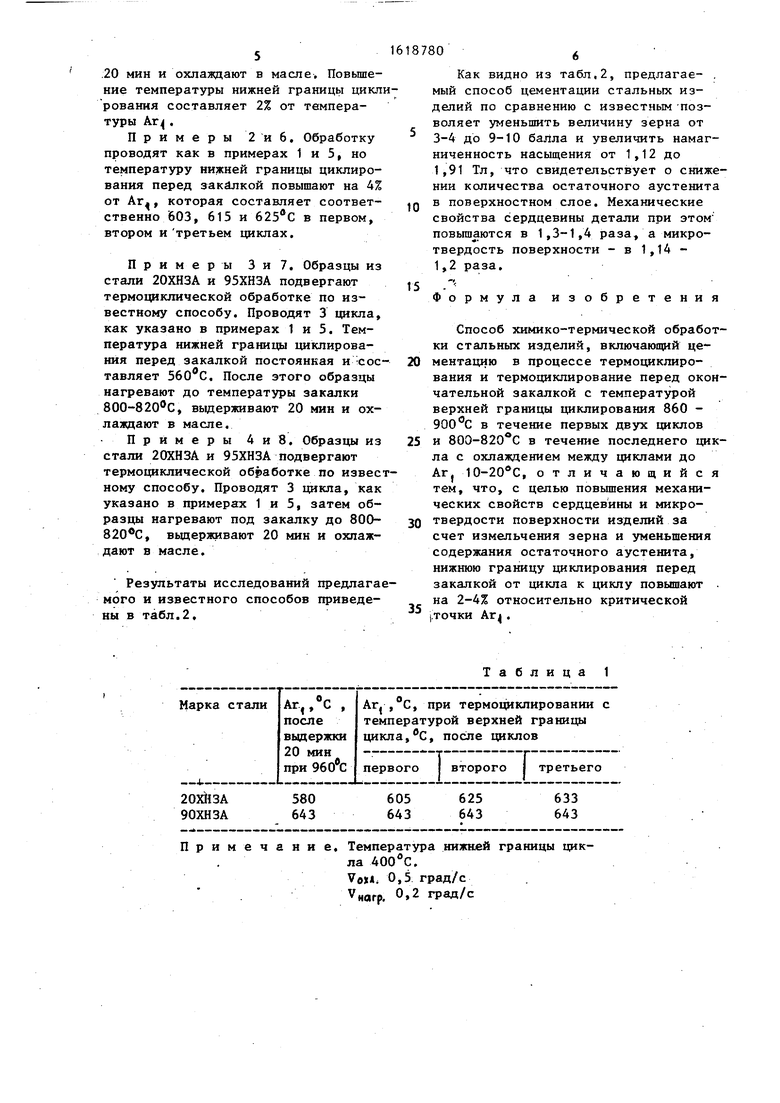

Изменение критической точки Аг при ТЦО приведено в табл.1.

Как показали исследования стали 20 ХНЗА, при термогшклировании суг

О

ч

о

с

щественно изменяется критическая точка Afj (табл.1): при циклировании перед закалкой с температурой верхней границы первого и второго циклов 880°С и третьего 820°С критическая точка Аг монотонно повышается в среднем на 2-4% от 580 до 633°С. .Проведение ТЦО при неизменной температуре нижней границы цикла при- водит к увеличению степени фазового .наклепа от цикла к циклу, что снижает температуру первичной рекристаллизации и способствует протеканию собирательной рекристаллизации, которая приводит к росту зерна аустенита . сердцевины изделий и к увеличению количества остаточного аустенита в це- ментованном слое,

Предлагаемая обработка уменьшает степень наклепа как в сердцевине, так и в поверхностном слое и смещает температурный порог рекристаллизации в область температур более высоких, чем Т; сохраняя наклеп, что обеспечива- ет сохранение мелкого нерекристаллизованного зерна аустенита. Сохранение наклепа в поверхностном слое способе вует снижению количества остаточного аустенита,

Анализ предлагаемого способа показал, что проведение термоциклиро- вания перед закалкой, с монотонно на 2-4% повышающейся нижней температурой цикла измельчает зерно за счет дополнительной перекристаллизации, создает определенную степень неоднород- ности аустенита за счет наличия дос- таточно дисперсной второй фазы, что и способствует его-быстрому распаду при охлаждении во время данного тер- мрциклирования и окончательному его распаду при закалке.

Целесообразность выбранной тем- пературы нижней границы циклирова- ния, которая повышается от цикла к циклу на 2-4% относительно Аг( рбъяс- няется необходимостью снижения уровня напряжений, что обеспечивает умень шение степени наклепа и смещает тем- пературный порог рекристаллизации в область более высоких температур, предотвращая тем самым в заданном интервале термоциклирования протека- ние рекристаллизационных процессов, обеспечивая тем самым получение мелкого наклепанного зерна аустенита с обладающей низкой устойчивостью и

«

n 5

,.

е . . 5

0

5

способствует уменьшению его количества при последующем охлаждении.

Изменение нижней границы циклиро- вания выше верхнего предела до 5% приводит к росту зерна аустенита и снижение намагниченности насыщения, в результате того, что в этом случае не протекает полная фазовая перекристаллизация при охлаждении.

Изменение нижней границы циклиро- вания ниже нижнего предела на 1% приводит к некоторому снижению намагниченность насыщения и росту аусте- нитного зерна в результате повышения степени наклепа и снижения температуры рекристаллизации аустенита в область температур термоциклирования. .

Способ осуществляют следующим образом.

Образцы из стали 20ХНЗА и 90ХНЗА подвергают термоциклической обработке в камерной электрической печи типа СШОЛ. Проводят 3 цикла. Температура верхней границы 960°С, выдержка 1 ч. Температура нижней границы цик- лирования 560°С, выдержка 20 мин.

Такая предварительная обработка для образцов стали 20ХНЗА имитирует те изменения структуры, которые должны произойти в сердцевине, а для образцов стали 90ХНЗА - поверхностном слое деталей при ХТЦО. Она обеспечивала определенную степень диффузионного насыщения и вместе с тем приводила к росту зерна аустенита как в поверхностном слое (образцы стали 90ХНЗА), так и в сердцевине (образцы стали 20ХНЗА), и к увеличению количества остаточного аустенита в поверхностном слое изделий.

Примеры 1и5. Образцы из стали 20ХНЗА. и 90ХНЗА подвергают термоциклической обработке в камерной электрической печи типа СШОЛ по предлагаемому способу. Проводят 3 цикла, температура верхней границы 960°С, выдержка при этой температуре 1 ч, температура нижней границы циклирова- ния 560°С, выдержка 20 мин. После достижения температуры 560 С в третьем цикле (предварительная обработка) образцы нагревают до 880°С и охлаждают до 595°С, затем нагревают до 880 и охлаждают до 605°С; затем нагревают до 820°С и охлаждают до 615°С. После этого образцы нагревают до температуры закалки 800-820 с, выдерживают

.20 мин и охлаждают в масле. Повышение температуры нижней границы цикл рования составляет 2% от температуры Аг .

Примеры 2 и 6. Обработку проводят как в примерах 1 и 5, но температуру нижней границы циклиро- вания перед закалкой повышают на 4% от Аг, которая составляет соответственно 603, 615 и 625°С в первом, втором и третьем циклах.

Примеры 3 и 7. Образцы из стали 20ХНЗА и 95ХНЗА подвергают термоциклической обработке по известному способу. Проводят 3 цикла, как указано в примерах 1 и 5. Температура нижней границы цикпирова- ния перед закалкой постоянная и-составляет 560 С. После этого образцы нагревают до температуры закалки 800-820°С, выдерживают 20 мин и охлаждают в масле.

Примеры 4 и 8. Образцы из стали 20ХНЗА и 95ХНЗА подвергают термоциклической обработке по извесному способу. Проводят 3 цикла, как указано в примерах 1 и 5, затем образцы нагревают под закалку до 800- 820°С, выдерживают 20 мин и охлаждают в масле.

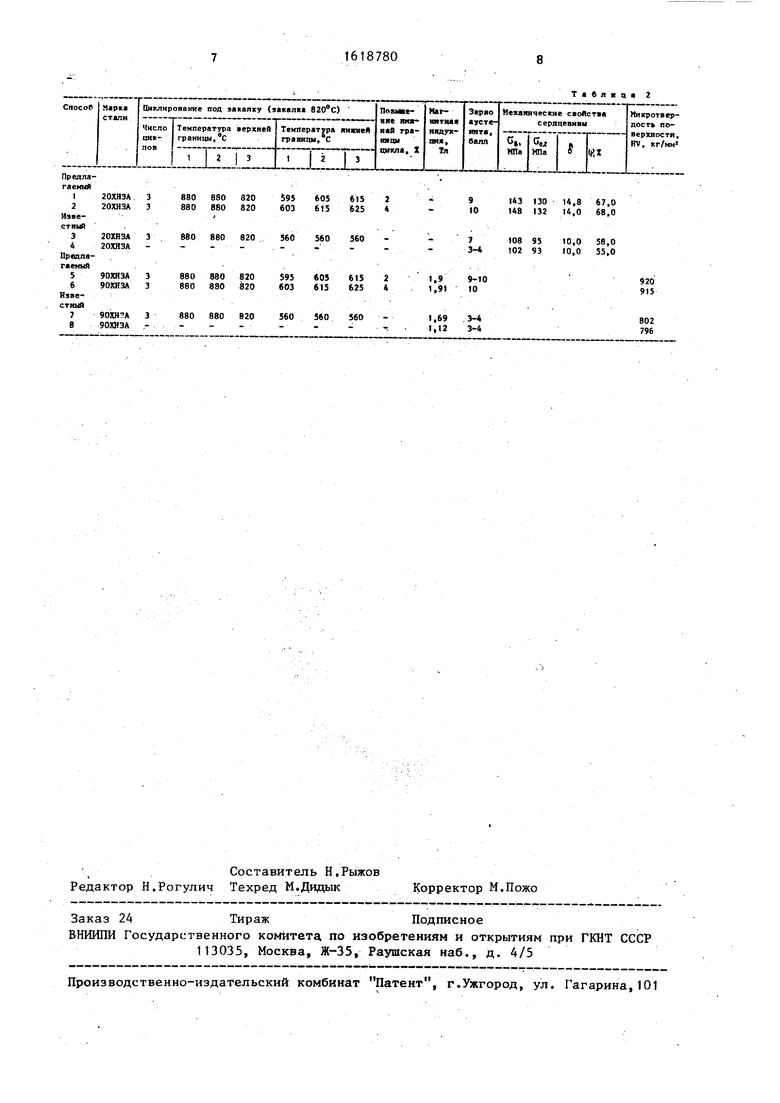

Результаты исследований предлагамого и известного способов приведены в табл.2.

Как видно из табл.2, предлагав- . мый способ цементации стальных изделий по сравнению с известным позволяет уменьшить величину зерна от 3-4 до 9-10 балла и увеличить намагниченность насыщения от 1,12 до .1,91 Тл, что свидетельствует о снижении количества остаточного аустенита в поверхностном слое. Механические свойства сердцевины детали при этом повышаются в 1,3-1,4 раза, а микротвердость поверхности - в 1,14 - 1,2 раза.

Формула изобретения

Способ химико-термической обработки стальных изделий, включающий цементацию в процессе термоциклиро- вания и термоциклирование перед окончательной закалкой с температурой верхней границы циклирования 860 - 900°С в течение первых двух циклов 5 и 800-820°С в течение последнего цикла с охлаждением между циклами до Arj 10-20вС, отличающийся тем, что, с целью повышения механических свойств сердцевины и микротвердости поверхности изделий за счет измельчения зерна и уменьшения содержания остаточного аустенита, нижнюю границу циклирования перед закалкой от цикла к циклу повышают . на 2-4% относительно критической | точки Arj .

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ обработки стальных деталей | 1981 |

|

SU1024512A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ обработки хромоникелевых сталей | 1981 |

|

SU956580A1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| Способ термоциклической цементации стальных изделий | 1989 |

|

SU1663043A1 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей ма шин, работающих в условиях износа и 2 знакопеременных нагрузок. Цель изобретения - повышение механических свойств сердцевины и микротвердости поверхности изделий за счет измель - чения зерна и уменьшения содержания остаточного аустенита. В способе включающем цементацию в процессе термоциклирования и термоциклирова- кие перед окончательной закалкой с температурой верхней границы цитирования 860-900°С в течение первых двух циклов и 800-820ЙС в течение последнего цикла с охлаждением между циклами до Аг , нижнюю границу циклирования перед закалкой от цикла к циклу повышают на 2-4% отно- сительно критической точки Аг, . Применение способа позволяет повысить в 1,3-1,4 раза механические свойства сердцевины детали и микротвердость поверхности в 1,14-1,2 раза. 2 табл. у (/ С

Примечание. Температура нижней границы цикла 400°С. 0,5 град/с VHarp. 0,2 град/с

Таблица 1

Таблица 2

| Тихонов А.С | |||

| и др | |||

| Термоциклическая обработка сталей, сплавов и композиционных материалов | |||

| - М.: Наука, 1984, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1991-01-07—Публикация

1988-11-02—Подача