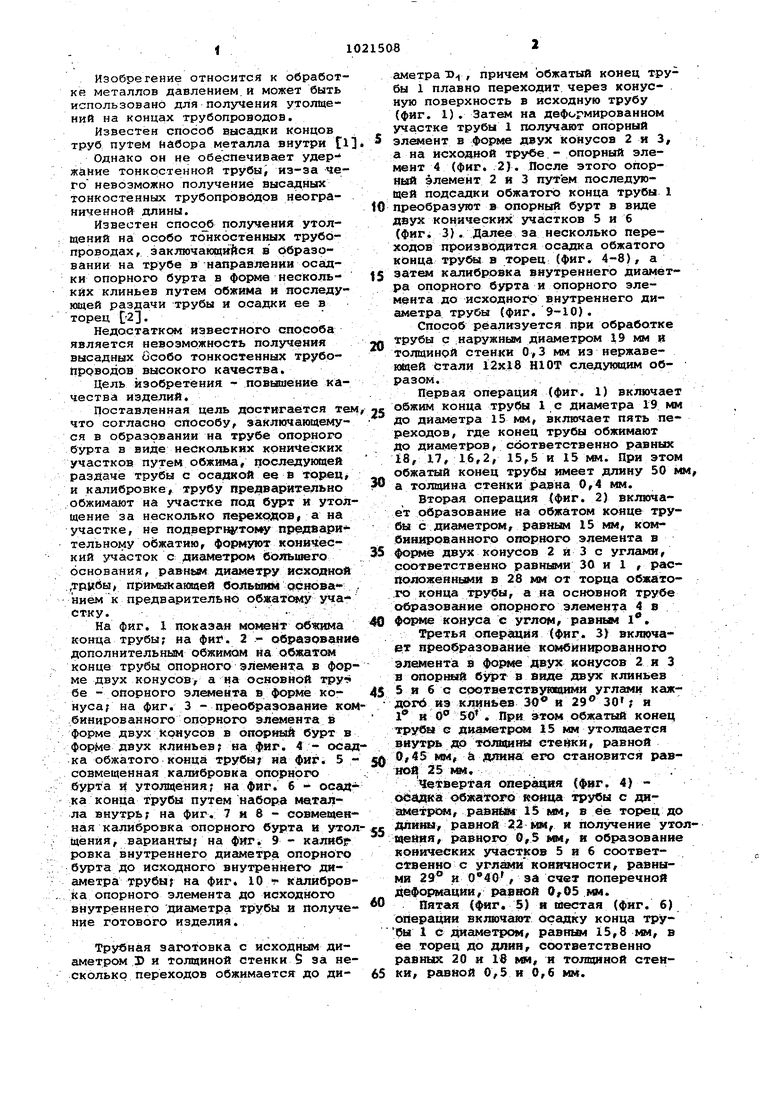

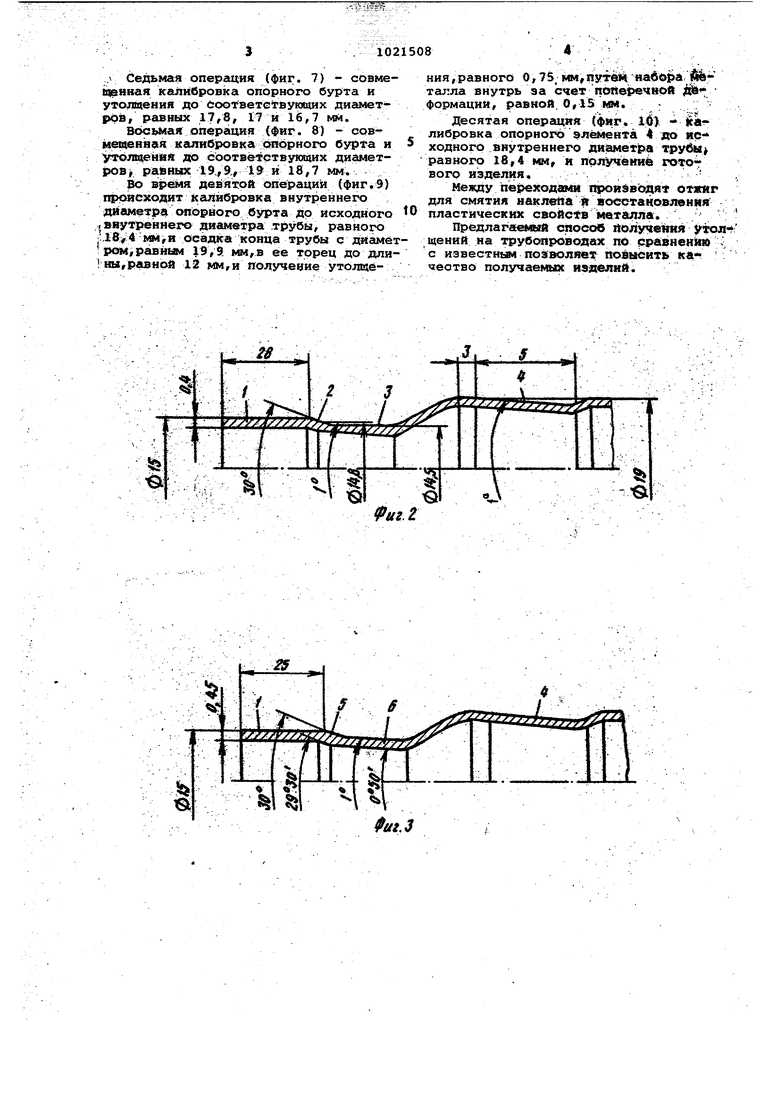

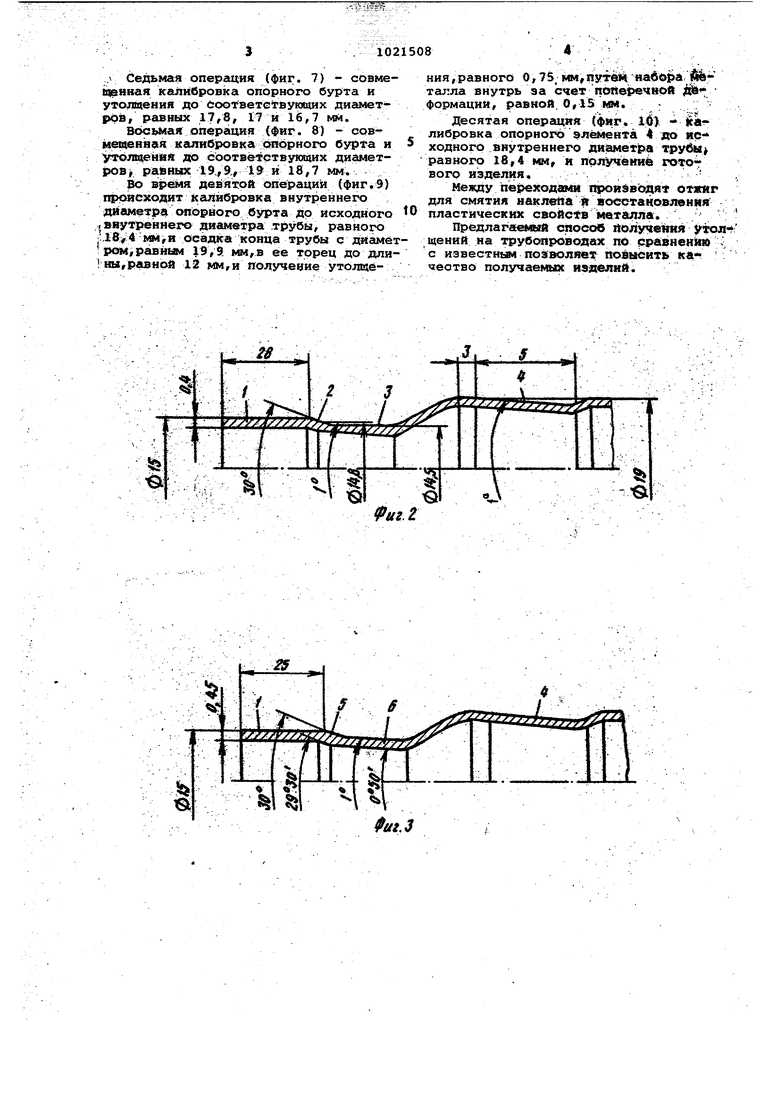

Иэобрегение относится к обработке металлов давлением.и может быть использовано для получения утолщений на концах трубопроводов. Известен способ высадки концов труб путем набора металла внутри СЧ Однако он не обеспечивает удер- жание тонкостенной трубы из-за чего невозможно получение высадных тонкостенных трубопроводов неограниченной длины. Известен способ получения утолщений на особо тоикбстенинах трубопроводах, заключающийся в с бразовании на трубе в направлении осадки опорного бурта в форме нескольких клиньев путем обжима и последующей раздачи трубы и осадки ее в торец 02. Недостатком известного способа является невозможность получения высадных Особо тонкостенных трубопроводов высокого качества. Цель изобретения повышение качества изделий. Поставленная цель достигается те что согласно способу, заключающемуся в образовании на трубе опорного бурта в виде нескольких конических участков путем обжима, последукяцей раздаче трубы с осадкой ее в торец и калибровке, трубу предварительно обжимают на участке под бурт и утол щение за несколько переходов, а на участке, не подвергв4;то1 у преявари тельному обжатию, формуют конический участок с диаметром (ЗОльшего основания, равным диаметру исходной .трибы, примыкаквдей болыним основани ем к предварительно обжат у уча.стку. . , . , ,./ -. , . . На фиг. 1 показан об%има конца трубы; на фиг. 2 - образовани дополнительным обжимам на обжатсяд конце трубы опорного элемента в фор ме двух конусов, а на основной тРУ бе - опорного элемента в форме конуса; на фиг. 3 - преобразование ко бинированного опорного элемента в форме двух конусов в опорный бурт в форме двух клиньев; на фиг. 4 - оса ка обжатого конца трубы на фиг. 5 совмещенная калибровка опорного бурта ri утолщения; на Фиг. 6 - осад ка конца трубы путем набора металла внутрь; на фиг. 7 и 8 - совмещен ная калибровка опорного бурта и уто щения, варианты; на фиг. 9 - калибр ровка внутреннего диаметра опорного бурта до исходного внутреннего диаметра ТРУ бы; на фиг. 10 - калибров ka опорного элемента «о исходного внутреннего диаметра трубы и получе ние готового изделия. трубная заготовка с исходным диаметром D и толщиной стенки S за не сколько переходов обжимается до диаметра тэ , причем обжатый конец трубы 1 плавно переходит через конусную поверхность в исходную трубу {фиг. 1). Затем на деформированном участке трубы 1 получают опорный элемент в форме }3:вух конусов 2 и 3, а на Нсходной трубе - опорный элемент 4 (фиг. .2J. После этого опорный элемент 2 и 3 путем последующей подсадки обжатого конца трубы 1 преобразуют в опорный бурт в виде двух конических участков 5 и б (фиг. 3). Далее за несколько переходов производится осадка обжатого конца трубы в торец (фиг. 4-8), а затем калибровка внутреннего диаметра опорного бурта и опорного элемента до исходного внутреннего диаметра трубы (фиг. 9-10). Способ реалнзуется при обработке трубы с :Наружньв11 диаметром 19 мм и толщиной стенки 0,3 мм из нержавеющей Стали 12x18 HIОТ следующим образом. Первая операция (фнг. 1) включает обжим конца трубы I с диаметра 19 мм до диаметра 15 мм, включает пять переходов, где конец трубы обжимают до диаметров, соответственно равных 18, 17, 16,2, 15,5 и 15 ««. При этом обжатый конец трубы имеет длину 50 мм, а толщина стенки равна О,4 мм. Вторая операция (фиг. 2) включает образование на обжатом конце трубы с диаметрсш, равным 15 мм, комбннированного опорного элемента в 3 с углами, двух конусов 2 и 30 и 1 , расроответствённо равными положенными в 28 мм от торца обжато.го конца трубы, а на основной трубе образование опорного элемента 4 в форме конуса с углом/ равным . Третья операадйя (фиг. Зу включает преос разование комбинированного элемента в форме двух конусов 2 я 3 в опорный бурт в виде двух клиньев 5 и б с соответствующими углами каждогб иэ клиньев и 29 30; и 1 и О 50 . При том обжатый конец трубы с диаметре J5 мм утолщается внутрь до тол&кины стенкн, равной 0,45 мм, длина: его становится равной 25 чал, -,-- . ,. . ,, . четвертая операция (фиг. 4) оегщка обжато РО ко|ща трубы с диаметром, равнШл 15 мм, в ее торец до длины, равной 22 ММ, я получение утолщеНйя, равного 0,5 мм, и образование крническнх участков 5 н б соответственно с углами конячностн, равными 29° я 0°40, за счет поперечной деформации, равной 04.05 мм. Пятая (фиг. 5) я шестая (фиг. 6) оПерацин включают: осадку конца трубы 1 с диаметром, равным 15,8 илм, в ее торец до длин, соответственно равных 20 н 18 мм, н толщиной стенкн, равной 0,5 н 0,6 мм.

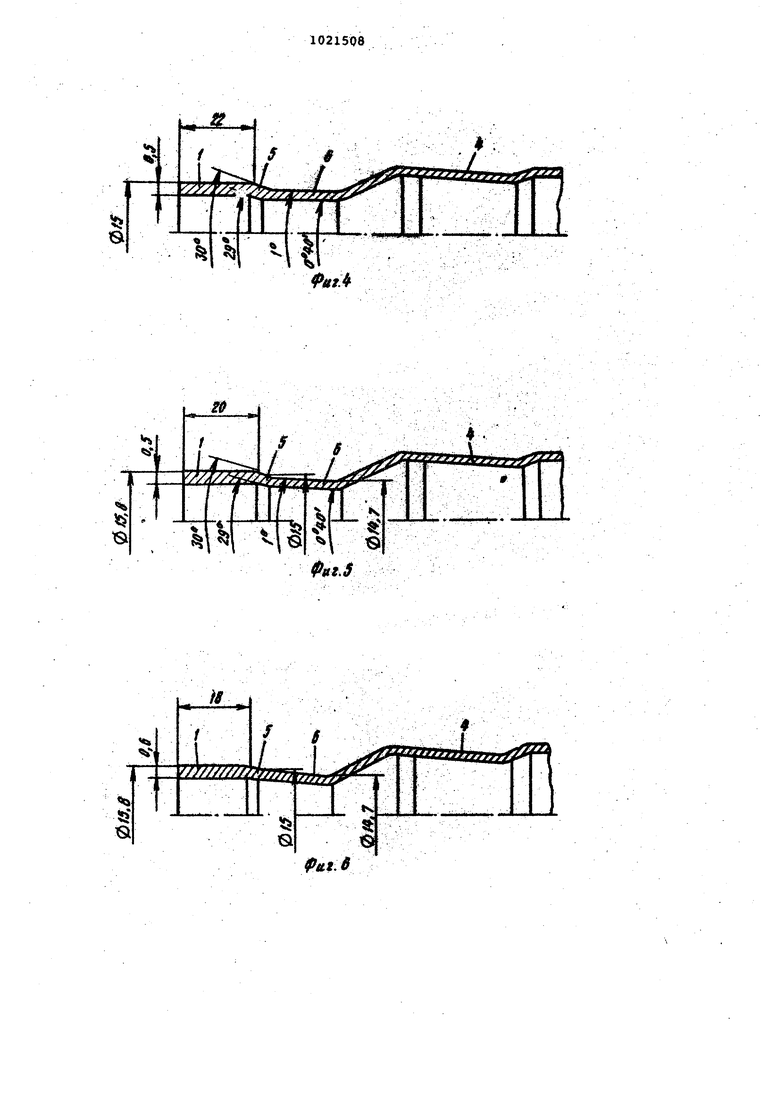

, Седьмая операция (фиг. 7) - совме1огяная калибровка опорного бурта и утолщения до бооггветствующих диаметров, равных , 17 и 16,7 мм.

Восьмая операция (фиг. 8) - совме11|енн9Я калибровка опорного бурта и ут л фенйй до соответствующих диаметров райных 19,,9г 19f и 18,7 мм«

Во время девятой сшераций (фиг.Э) пЕЮИСХодит калибровка внутреннего Диаметра опорного бурта До исходного ;Вйутреннёго диаметра .трубы, равного |:. мм,и осадка конца трубы с диаметром, равным 19,9. юл,в ее торец до ДЛИННЫ, равной 12 мм,и гголучеиие утолщения , равного 0,75; мм, набора Йвталла внутрь за счет пот1е1речж й формации, равной. 0,15 мм. ; ;

Десятая операция (фиг. 16} - йалибровка опорного элёмейта 4 до ис- ходного внутреннего диаметра трубы равного мм, я получение готог вого изделия.

Между переходгв4й проядводя отхйг для смятия маклера и восстановления пластических свойств металла.

Предлагаемый способ аолуче1тя уто щений на трубопроводах по $:равнеи «о с известньм позюляет повысить Kitчество получаемых изделий;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения утолщений на трубопроводах | 1980 |

|

SU871971A1 |

| Способ изготовления утолщений на трубопроводах | 1978 |

|

SU721225A1 |

| Способ соединения трубчатых деталей | 1976 |

|

SU603470A1 |

| Способ высадки концов тонкостенных трубных заготовок | 1984 |

|

SU1245392A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2198052C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2379147C1 |

СПОСОБ шдаЧЁНИЯ УТОЛЩЕНИЙ т ТРУБОПРОВОДАХ, зЬслпомакнчийся в обраэоэания на трубе оггорного бурt a в виде нескольких конических участков путём обжиму,, посяед5П01Ц|ей раздаче l:py&« с оеадйойе в торец и кал брЬвке, о т л л ч а ю щ и и с я тем, что, с целью повышения качества изделий|, tpyQy предваритель. но обжимают на участке под бурт и утрлщение за несколько переходов, а на участке ;не подвергнутом предварительному обжатию, формуют коничеС :йий участок с дваметром основания, I равнш диаметру исходной трубы, прта шкающий больишм основание X пред варитель но обжатому участку.

f2

«5

1

Y//////7.

5i

Si

G

777/

//7////7

V

i

«i

IS

IS

la

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения утолщений на трубопроводах | 1980 |

|

SU871971A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-07—Публикация

1982-02-19—Подача