1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления трубопроводов с утолщенными концами.

Известен способ пол)ения утолщений на трубопроводах, заключающийся в образовании иа трубе в направлении осадки опорного бурта за несколько переходов с углами конусности наружной стенки а и внутренней стенки |3 и осадке ее в торец 1,

Однако известный способ недостаточно производителен, так как для получения опорного бурта требуется большое количество переходов.

Цель изобретения - повышение производительности способа за счет сокращения переходов для получения опорного бурта.

Эта цель достигается за счет того, что при образовании опорного бурта ему придают форму нескольких клиньев путем обжима и последующей раздачи, причем углы а и каждого нз клиньев выполняют возрастающими в направлении осадки трубы.

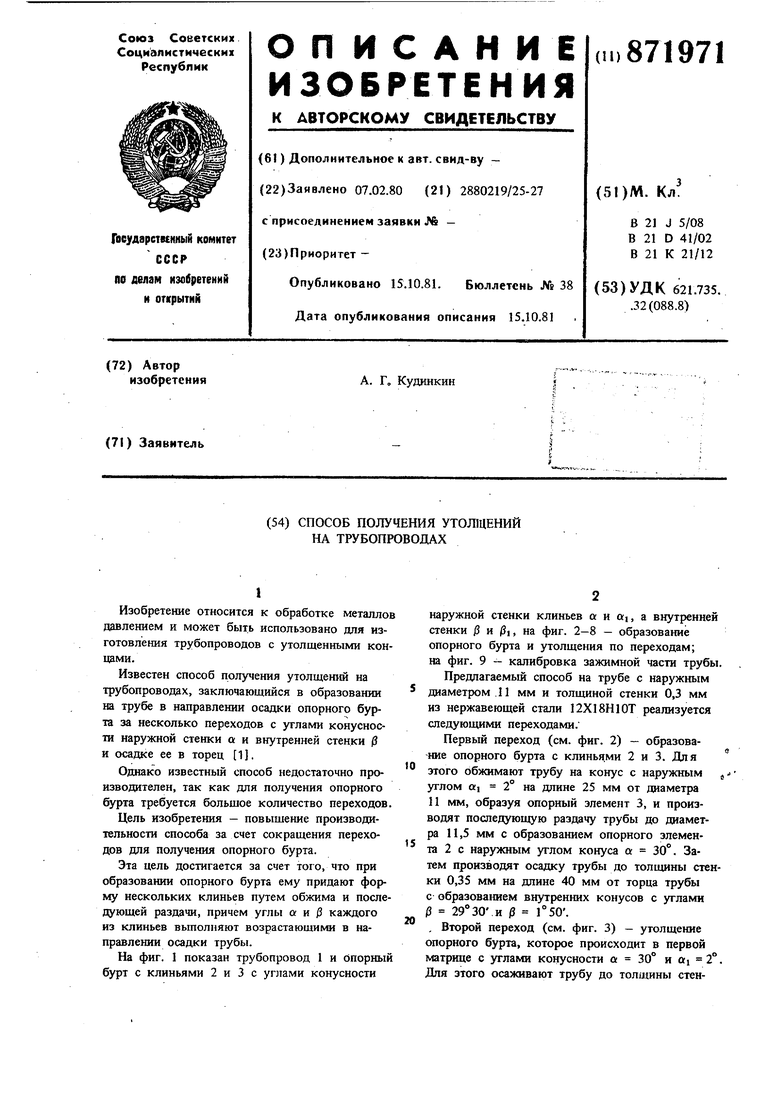

На фиг. 1 показан трубопровод 1 и Опорный бурт с клиньями 2 и 3 с углами конусности

наружной стенки клиньев а и «i, а внутренней стенки )3 и 1, на фиг. 2-8 - образование опорного бурта и утолщения по переходам; на фиг. 9 - калибровка зажимной части трубы.

Предлагаемый способ на трубе с наружным диаметром .11 мм и толщиной стенки 0,3 мм из нержавеющей стали I2XI8H10T реализуется следующими переходами.

Первый переход (см. фиг. 2) - образование опорного бурта с клинья:ми 2 и 3. Для

10 этого обжимают трубу на конус с наружным углом «1 2° на длине 25 мм от диаметра И мм, образуя опорный элемент 3, и производят последующую раздачу трубы до диаметра 11,5 мм с образованием опорного злемен15та 2 с наружным углом конуса а 30°. Затем производят осадку трубы до толщины стенки 0,35 мм на длине 40 мм от торца трубы с образова1шем внутренних конусов с углами /3 29°30 и /3 1°50.

20

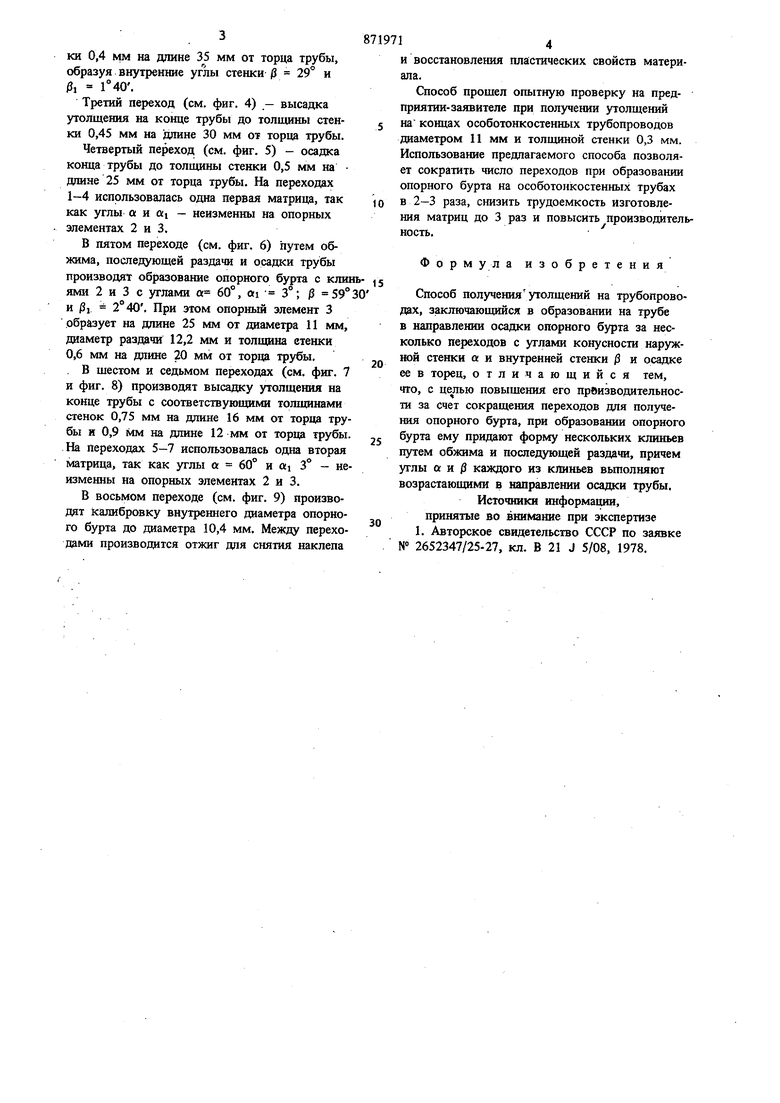

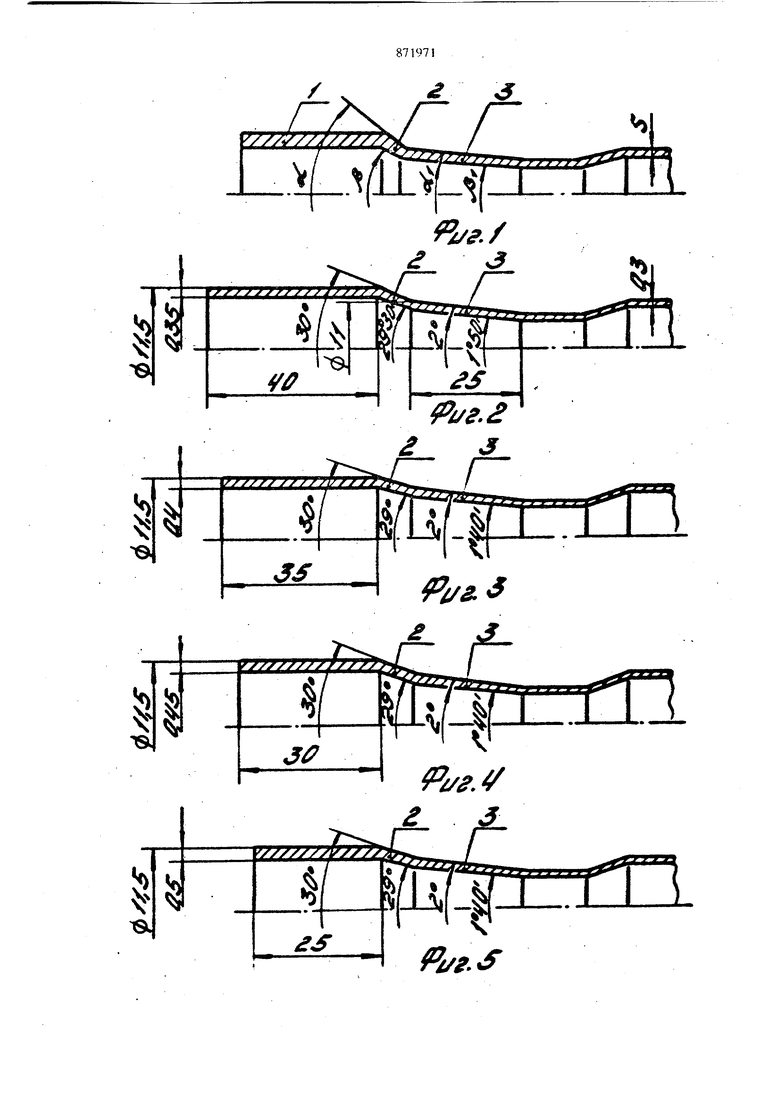

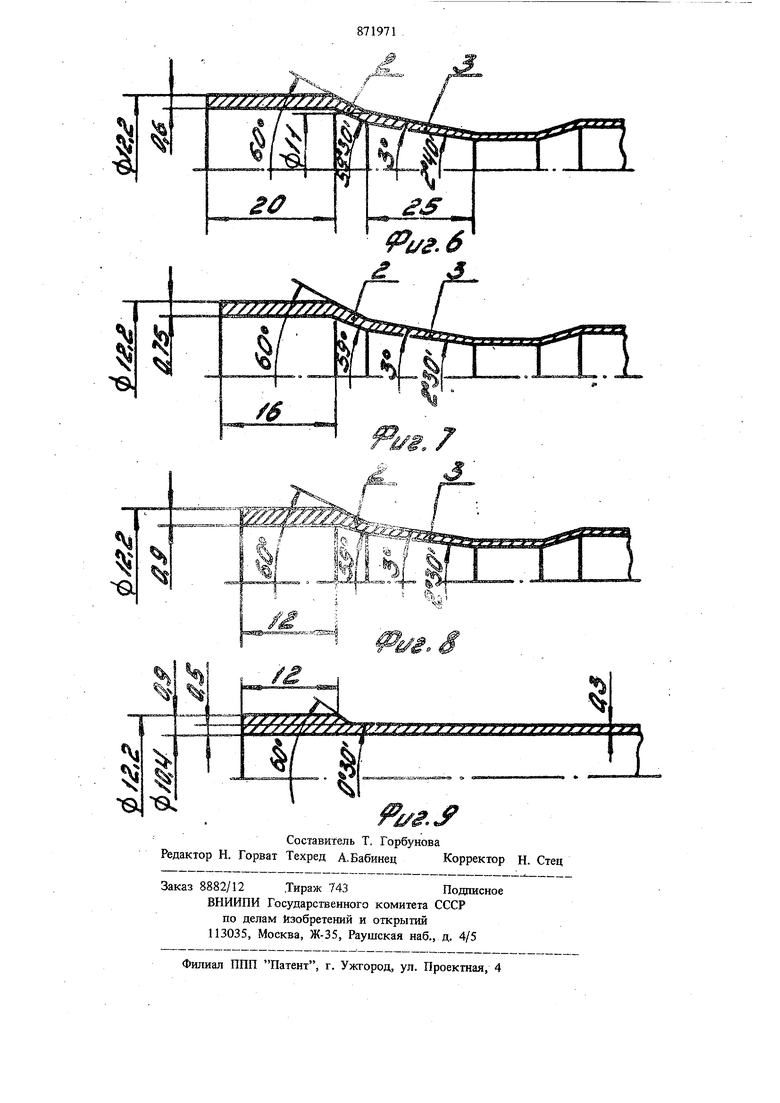

, Второй переход (см. фиг. 3) - утолщение опорного бурта, которое происходит в первой матрице с углами конусности а 30° и Oi 2°. Для зтого осаживают трубу до толщины стенки 0,4 мм на длине 35 мм от торца трубы, образуя внутренние углы стенки /3 29° и |3, 1°40. Третий переход (см. фиг. 4) - высадка утолщения на конце трубы до толщины стенки 0,45 мм на длине 30 мм от торца трубы. Четвертый переход (см. фиг. 5) - осадка конца трубы до толщины стенки 0,5 мм на длине 25 мм от торца трубы. На переходах 1-4 использовалась одна первая матрица, так как углы а и Oil - неизменны на опорных элементах 2 и 3. В пятом переходе (см. фиг. 6) путем обжима, последующей раздачи и осадки трубы производят образование опорного бурта с клин ями 2 и 3 с углами « 60, «i 3°; /3 59° и /3 2° 40. При этом опорный элемент 3 образует на длине 25 мм от диаметра 11 мм, диаметр раздачи 12,2 мм и толщина етенки 0,6 мм на длине 20 мм от торца трубы. , В шестом и седьмом переходах (см. фиг. 7 и фиг. 8) производят высадку утолщения на конце трубы с соответствующими толщинами стенок 0,75 мм на длине 16 мм от торца трубы и 0,9 Мм на длине 12 мм от торца трубы На переходах 5-7 использовалась одна вторая матрица, так как углы а 60° и «i 3° - не изменны на опорных элементах 2 н 3. В восьмом переходе (см. фиг. 9) производят калибровку внутреннего диаметра опорного бурта до диаметра 10,4 мм. Между переходами производится отжиг для снятия наклепа 4 и восстановления пластических свойств материала. Способ прощел опытную проверку на предприятии-заявителе при получении утолщений на концах особотонкостенных трубопроводов диаметром 11 мм и толщиной стенки 0,3 мм. Использование предлагаемого способа позволяет сократить число переходов при образовании опорного бурта на особотонкостенных трубах в 2-3 раза, снизить трудоемкость изготовлення матриц до 3 раз и повысить производительность. Формула изобретения Способ полученияутолщений на трубопроводах, заключающийся в образовании на трубе в нш1равлешш осадки опорного бурта за несколько переходов с углами конусности наружной стенки а и внутренней стенки и осадке ее в торец, отличающийся тем, что, с целью повышения его првизводительности за счет сокращения переходов для получения опорного бурта, при образовании опорного бурта ему придают форму нескольких клиньев путем обжима и последующей раздачи, причем углы а и 0 каждого из клиньев вьшолняют возрастающими в направлении осадки трубы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2652347/25-27, кл. В 21 J 5/08, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения утолщений на трубопроводах | 1982 |

|

SU1021508A1 |

| Способ изготовления утолщений на трубопроводах | 1978 |

|

SU721225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ получния утолщений наТРубОпРОВОдАХ | 1979 |

|

SU837497A1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Способ соединения трубчатых деталей | 1976 |

|

SU603470A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

Авторы

Даты

1981-10-15—Публикация

1980-02-07—Подача