ikTa.:i.ni4L4:Kiic частицы, oupa; yiij)ii,iicc;i при контактной электросгицже деталс вакуумных нрнборов, оказывают врсдпс; влляннс на )аботу прнборов. Тем иолсч. что к ним предъявляются требования бесперебойной работы в условиях механической вибрани}, толчков и при перемене ноложения. Поэтому конструктивные размеры электродов и междуэлектродные расстояпия вакуумиых приборов стремятся сделать малыми.

Наличие внутри вакуумных приборов даже мел1 чайп1их металлических сварочных частнц (выплесков, брызг) молсет привести к коротким замыкан 1ям мел;ду электродами, что в ряде случаев вызывает не только иоломку вакуумного нрибора, но и иовре;кденно аппаратуры.

Основным источником металлических частиц, ноиадающих виутрь вакуумных ирпборов, является сварка металлической колбы с ложкой. Выплески металла во время сварки нонадают внутрь ирпбора через заз.ор мел;ду внутренией иоверхностью колбы и шасси.

При массовом производстве металлических вакуумиых приборов этот зазор ип может быть устранен, так как при работе иа ироизводствениых инструментах детали всегда имеют известные доиуски.

С другой стороны, иаличие зазора ме;к;;у колбой и 1иасси ламиы ;келательно для правильиото проведения сварки, которая долл:па осуществляться по всему кольцу

шасси ii 0)еснеч; вать и1лиу о герметичнпсть сварного )11ва. При отсутствин зазоIMIR мсстл ко 1такта шасси и колбы будут шунтировать сварочный рельс }) niaccn. в результате чего возмол;еи местный иепроuaii дстале и. как следствие этого, негерметичпист, сварочного шва.

У) конструкциях вакуумных приборов с металлической оболочкой часто примеияют специальные экраны, предохраняющие ирибо) от сварочиых В111илесков. Применение таких экранов вызывает излишиие расходы, так как связапо с изготовлением дополнительной детали, играюи1,ей только всномогательиую )оль. В известных приборах с малыми мелчдуэлектродиымн расстояниями экраны. хорои о отсекаюици крупные выплески, е создают гарантии протпв иоиадаипя виут)ь ирибора мелкой металлической , образу1оп1ейся при С :арке.

( целью предотврапичгия попадания сварочных вынлеског, и внут)ь вакуумных п)иб(1ров с металлической оболочкой, предлагается металлический экран (например, кольцо), отде. месварки от вакуумиой часто контактной сти ирибора и помепитемый у оспования цилиндрической части niaccii, покрыват, слоем пзоляцип, псключающим ирохол;де}И1е тока через указаииьп; акраи, помпмо места сварки.

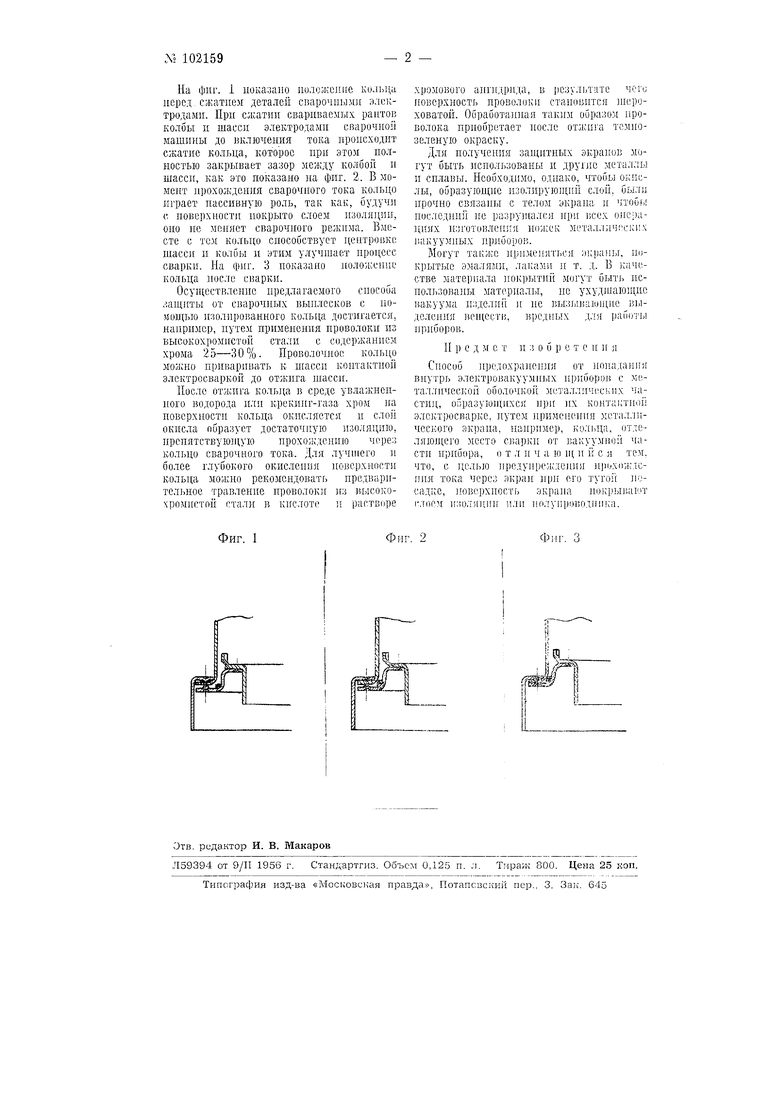

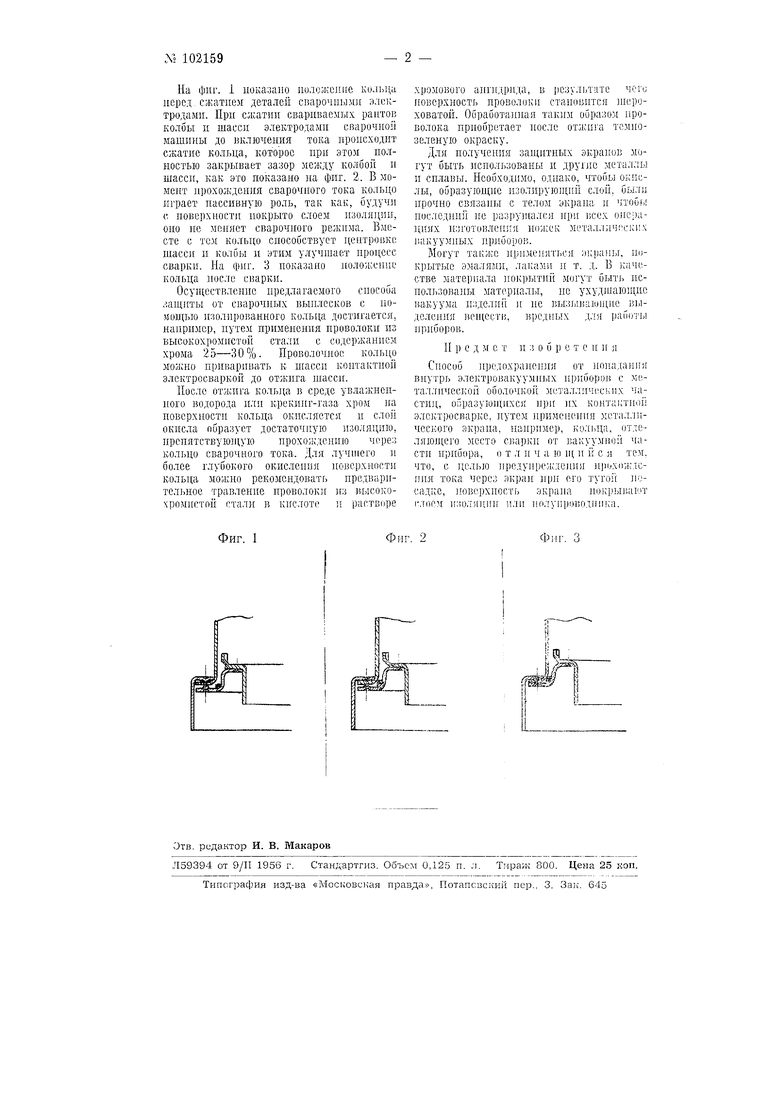

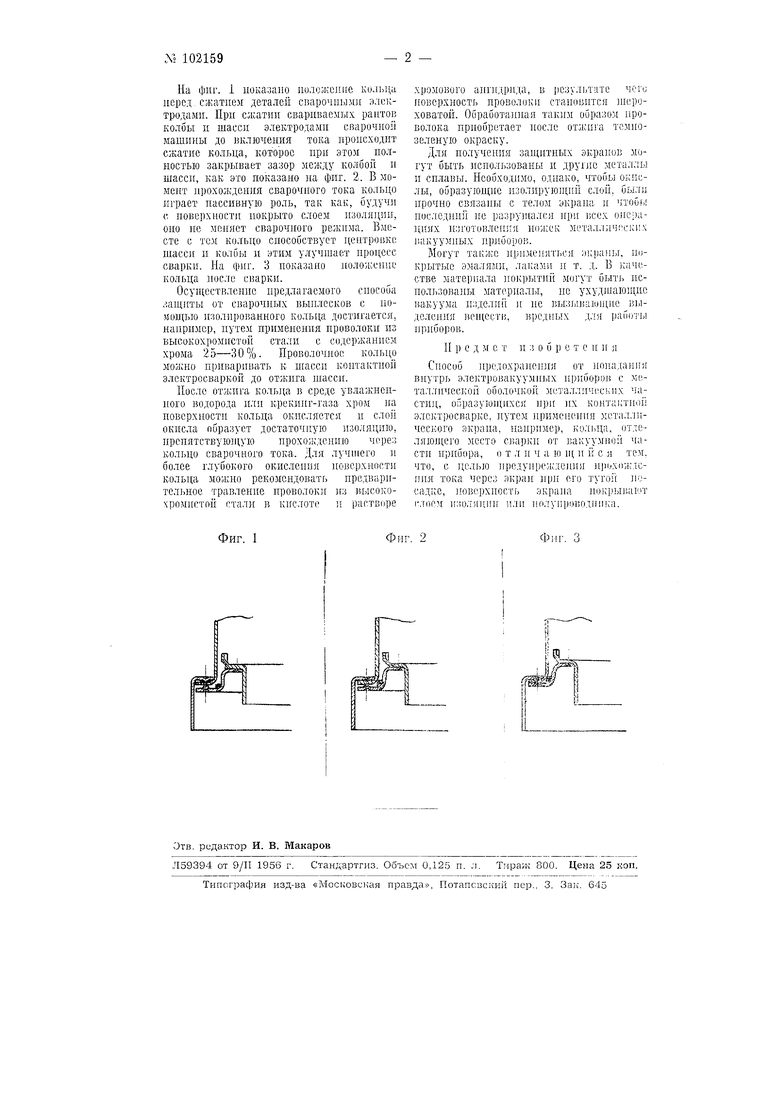

(кольца) иоясРабота такого экраиа няется фиг. 1-3.

На фиг. 1 показано положение кольца перед сж.атием деталей сварочпимл электродами. Прп елсатии сварпваемых рантов колбы п шасси электродамп сварочноп машины до включеппя тока происходит сжатие кольца, которое при этом полностью закрывает зазор между колбой п шасси, как это показапо па фиг. 2. В момент п)охо;кдеппя сварочиого тока кольцо играет пасеивпую роль, так как, будучи с поверхности покрыто слоем изоляции, опо ие меняет сварочного релхнма. Вместе с тем кольцо способствует центровке шассп п колбы и этим улучпгавт процесс сварки. На фиг. 3 показано пололсение кольца после сварки.

Осунцктвлеппе предлагаемого способа .;ан|иты от сварочных выилссков с помощью изолированного кольца достигается, например, путем применения нроволоки из высокохромистон етали е содержанием хрома 25-30%. Нроволочное кольцо можно приваривать к игасси коитактпоп электросваркой до отжига шасси.

После отж.ига кольца в среде увлажпепиого водоро.да или крекииг-газа хром па поверхности кольца окисляется и слой окисла образует достаточную изоляцию. препятствуюзцую ирохол;дени: о через кольцо сварочного тока. Для лучшего п более глубокого окиелеипя нoвep нocти кольца 5шл;но рекомендовать иредварительное травление нроволоки пз высокохромистой стали в кислоте растворе

Фиг. 1

хромового ангидрида, в результате чего иоверхпоеть проволоки становнтся inepoховатой. Обработаииая таким образом проволока приобретает после отл;пга темиозеленую окраску.

Для иолучения защнтных экранов могут быть исиользовапы и другие метал:1ы и силавы. Необходимо, однако, чтобы окислы, образующие изолиру10 цпй слой, были ирочно связаиы с телом экраиа и чтобь; иоследиий ие разруи(ался ири licex операциях изготовления иол;ек металлических г.акуумпых приборов.

Могут таклсе ирпмеиячься экраны, покрытые эмалями, лаками и т. д. В качестве материала по1:1)ытий могут бьгп) использо ии1Ы материалы, не ухудлгающие вакуума изделий и ие выз)1ваю1и,ие выделепия ен|,ест1, вредных для работ1л приборов.

Н р е д м е т и з о б р е т е и и я

Способ предохранения от ионадання внутрь эле ;тровакуумных приборов с металлнческо оболочкой металлических частиц, о5разуюн11ихся нрн нх KOHTairnioii электросварке, нутем нрименезгня металлического экрана, нанример, кольцгц отделяющего место osapKH от вакуумно: частп прибора, о т л и ч а ю HI, и и с я тем. что, с целью предупреждеипя и)1.хол;дс ия тока через экран при его Tyroii иесадке, 11ов()хиость экрана шжрьп-.ают (лое и:;о.;яннн или нолу11роводпи ;а.

Фиг. 2

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Электронная лампа с управляющими сетками | 1954 |

|

SU102587A1 |

| Устройство для сборки под сварку кольцевых швов | 1976 |

|

SU612770A1 |

| Способ контроля качества контактной сварки | 1981 |

|

SU986678A1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| Способ контактной точечной сварки деталей разной толщины | 1990 |

|

SU1764892A1 |

| Способ контроля состояния рабочей поверхности электродов при контактной точечной и шовной сварке | 1988 |

|

SU1574401A1 |

| Устройство для управления процессом контактной точечной сварки | 1985 |

|

SU1281357A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| Устройство для контактной электросварки трубчатых изделий в вакууме | 1960 |

|

SU136488A1 |

| Способ автоматического регулированияпроцесса плазменно-дуговойсварки | 1974 |

|

SU508353A1 |

Авторы

Даты

1955-01-01—Публикация

1953-02-16—Подача