Изобретение относится к контактной сварке и может быть использовано для неразъемного соединения разнотолщинных деталей с соотношением толщин 1:10 и менее, преимущественно когда температура плавления тонкой детали ниже температуры плавления толстой детали.

Для качественной сварки деталей с соотношением толщин 1:3 между электродом и тонкой деталью помещают сменный тепловой экран из материала с низкой теплопроводностью (Чулошников П.Л. Точечная и роликовая электросварка легированных сталей и сплавов . М., Машиностроение, 1974, с. 120-121). К недостаткам этого способа следует отнести: большой расход дефицитной фольги из молибдена или вольфрама; низкая стойкость электрода со стороны экрана и, следовательно, необходимость частой зачистки его рабочего конца; низкая производительность труда и др.

Наиболее близким к заявляемому является способ контактной сварки, при котором остающийся тепловой экран толщиной 0,05-0,15 мм устанавливают между электродом и тонкой деталью (Технология и оборудование контактной сварки, под ред. Б.Д. Орлова, М., Машиностроение, 1975, с. 165). Однако такой способ контактной сварки не позволяет получить удовлетворительное качество сварных соединений разнотолщинных деталей с соотношением толщин 1:10 и менее, преимущественно когда температура плавления тонкой детали ниже температуры плавления толстой детали. Повышение здесь температуры нагрева свариваемых деталей за счет уменьшения теплоотвода в электрод по сравнению с контактной сваркой без теплового экрана недостаточно для получения требуемого объема ванны жидкого металла в зоне контакта тонкая-толстая деталь и образования качественного сварного соединения. Дальнейшее увеличение температуры нагрева за счет повышения сварочного тока обуславливает сквозное проплавление тонкой детали и теплового экрана, выплески и резкое снижение стойкости рабочей поверхности электрода и прочностных характеристик сварного соединения.

(Л

VI

Os

00

о

ю

Целью изобретения является расширение технологических возможностей способа за счет сварки деталей с соотношением толщин 1:10 и менее.

Поставленная цель достигается тем, что в способе контактной сварки разнотолщин- ных деталей, при котором остающийся теп- ловой экран устанавливают между электродом и тонкой деталью, а в качестве теплового экрана используют пакет из 2.„5 слоев фольги.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что в качестве теплового экрана используют пакет из 2...5 слоев фольги. Таким образом, заявляемый способ соответствует критерию изобретения новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области технически не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

Введение по описываемому способу в зону сварки разнотолщинных деталей с соотношением толщин 1:10 и менее (между электродом и тонкой деталью), преимущественно когда температура плавлзния тонкой детали ниже температуры плавления толстой детали, пакета из нескольких слоев фольги обуславливает появление дополнительных контактных сопротивлений фольга- фольга в количестве (п-1), где п - количество слоев в пакете, являющихся дополнительными распределенными по толщине пакета источниками тепловыделения, препятствующими отводу тепла в электрод. Изменение количества слоев фольги в пакете позволяет по сравнению с известным способом, уменьшить теплоотвод в электрод и получить в зоне контакта тонкая-толстая деталь объем ванны жидкого металла, необходимый для получения качественного сварного соединения. При этом сквозного проплав- ления слоя фольги под электродом не происходит и рабочий конец последнего расплавленным металлом не загрязняется,

Пример. При сварке деталей из материалов на основе алюминия и серебра толщиной 50 мкм с деталью из сплава на основе бериллия толщиной 2,5 мм (соотношение толщин свариваемых деталей 1:50) получение сварного соединения со стабильным качеством оказалось возможным только при использовании заявляемого способа. Сварку производят на установке К-718 для точечной конденсаторной сварки

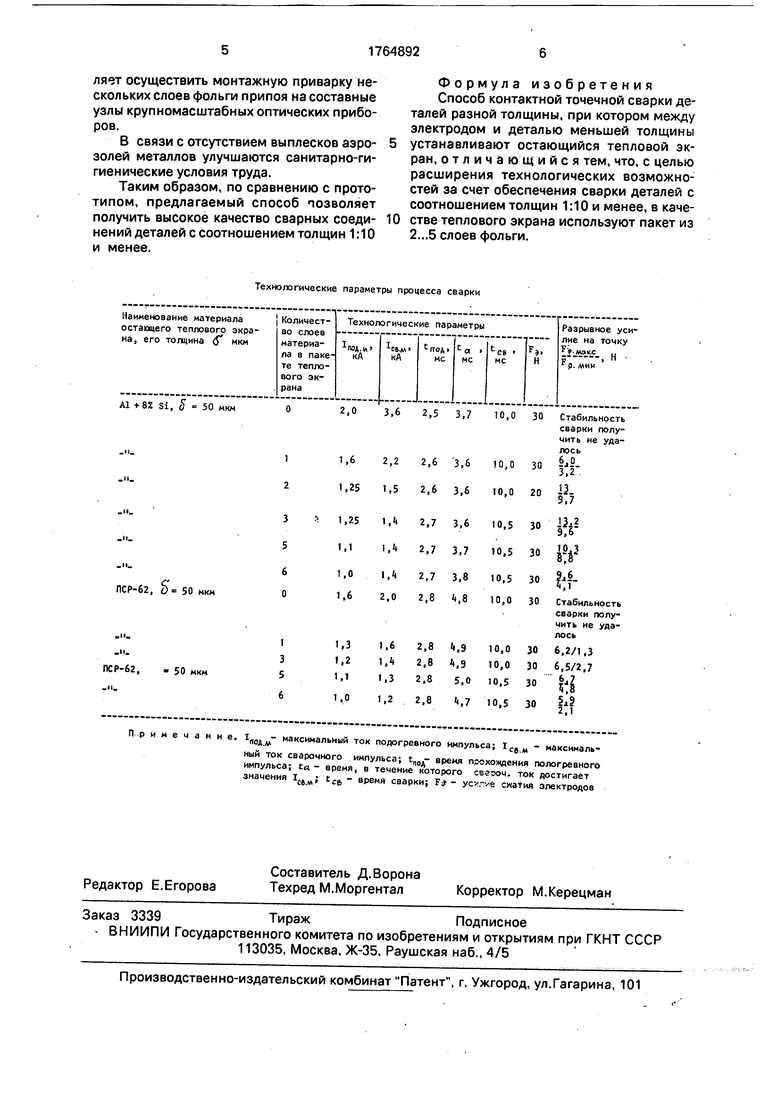

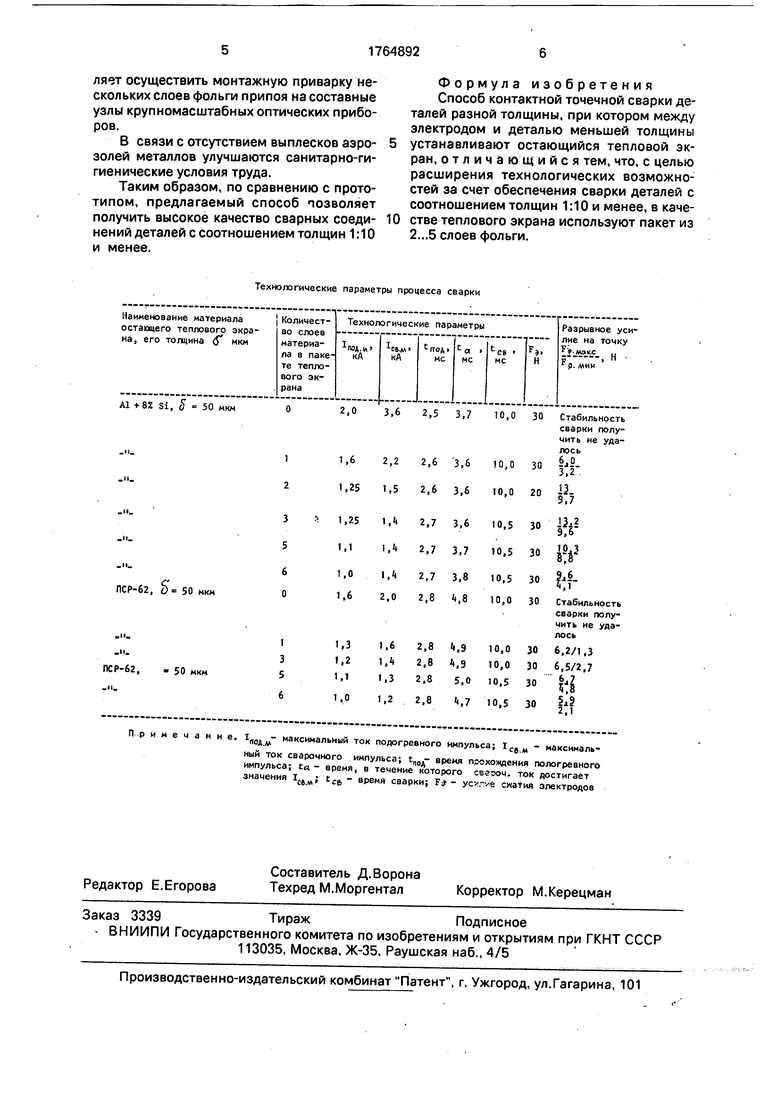

с односторонним токоподводом. В качестве материала остающегося теплового экрана используют материал тонкой детали. В таблице представлены технологические параметры сварки, максимальные (Fp макс) и минимальные (Fp мин) разрывные усилия на одну сварную точку.

Как видно из таблицы, качественные сварные соединения при контактной сварке

материалов с соотношением толщин 1:10 и менее, преимущественно когда температура плавления тонкой детали ниже температуры плавления толстой, получены при использовании в качестве остающегося теплевого экрана пакета из п слоев фольги. Например, для соединения А + 8% Si б 50 мкм с Be 6 2,5 мм наилучшие результаты механических испытаний получены при использовании пакета тепловых экранов из 3

слоев (50 мкм х 3) фольги AI + 8% Si, а для соединения ПСР-62 д 50 мкм с Be д 2,5 мм - пакете из 5 слоев (50 мкм х 5) ПСР-62. Из таблицы следует, что при сварке деталей из сплава AI + 8% Si толщиной 50 мкм и

бериллия толщиной 2,5 мм соотношение наибольшего и наименьшего разрывных усилий на одну сварную точку, характеризующее диапазоны разброса прочностных характеристик, составляет для одного слоя экрана

1,88, для двух и трех слоев 1,32-1,38, а для пяти слоев всего - 1,17. Дальнейшее увеличение количества слоев, например, до шести резко повышает этот показатель. Таким образом, наиболее стабильные и высокие

результаты по прочности сварных точек получены при количестве слоев теплового экрана от 2 до 5.

Аналогичные результаты получены и при сварке деталей из сплава ПСР-62, д

50 мкм и бериллия д - 2,5 мм.

Использование предлагаемого способа контактной сварки по сравнению с существующими способами обеспечивает сварку деталей с соотношением толщин 1:10 и менее, в том числе, когда температура плавления тонкой детали значительно меньше толстой, а также позволяет исключить выплески и резкое снижение стойкости рабочей поверхности электрода, тем самым

повысить прочностные характеристики сварного соединения. Одновременно следует также отметить, как положительный эффект заявляемого способа, что введение в зону сварки дополнительных распределенных контактных сопротивлений позволяет уменьшить величину амплитудного значения сварочного тока, необходимого для качественной сварки деталей. Кроме этого, предлагаемое техническое решение позволяет осуществить монтажную приварку нескольких слоев фольги припоя на составные узлы крупномасштабных оптических приборов.

В связи с отсутствием выплесков аэрозолей металлов улучшаются санитарно-гигиенические условия труда.

Таким образом, по сравнению с прототипом, предлагаемый способ позволяет получить высокое качество сварных соединений деталей с соотношением толщин 1:10 и менее.

Формула изобретения Способ контактной точечной сварки деталей разной толщины, при котором между электродом и деталью меньшей толщины

устанавливают остающийся тепловой экран, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения сварки деталей с соотношением толщин 1:10 и менее, в качестве теплового экрана используют пакет из 2...5 слоев фольги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней индукционной точечной сварки разнотолщинных деталей и устройство для его осуществления | 2017 |

|

RU2669138C1 |

| Способ контактной точечной сварки разнотолщинных деталей | 1990 |

|

SU1722744A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ И ЭЛЕКТРОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257283C1 |

| Способ контактной точечной сварки | 1990 |

|

SU1743764A1 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2000 |

|

RU2183152C2 |

| Способ контактной точечной сварки | 1979 |

|

SU841859A1 |

| Способ контактной точечной сварки деталей разной толщины | 1984 |

|

SU1186431A1 |

| Способ сборки под сварку плавлением разнотолщинных деталей | 1990 |

|

SU1704991A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2035278C1 |

Назначение: для точечной сварки деталей с соотношением толщин 1:10 и менее. Сущность изобретения: между электродом и деталью меньшей толщины размещают пакет из 2.„5 слоев фольги. 1 табл.

Технологические параметры процесса сварки

2,0

Примечание. 1поДлд- максимальный ток подогревного импульса; 1свм - максимальный ток сварочного импульса; tno,- время прохождения пологревного импульса; t« - время, в течение которого свгзоч, ток достигает значения IMM; сс6 - время сварки; F - ycv.-va сжатия электродов

2,5 3,7

0,0 30 Стабильность сварки получить не удалось

| Чулошников П Л | |||

| Точечная и роликовая электросварка легированных сталей и сплавов, М., Машиностроение, 1974, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Технология и оборудование контактной сварки под ред | |||

| Б.Д | |||

| Орлова, М.: машиностроение, 1975, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

Авторы

Даты

1992-09-30—Публикация

1990-08-16—Подача