(54) ГИДРШИНТсеоЙ ПРЕСС-МОЛОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| Гидровинтовой пресс-молот с двусторонним ударом по заготовке | 1974 |

|

SU695758A2 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Гидровинтовой пресс-молот | 1975 |

|

SU587015A1 |

| Устройство для штамповки деталей типа свинцовых пуль | 1982 |

|

SU1106571A1 |

| Гидровинтовой пресс-молот | 1987 |

|

SU1459805A2 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU294411A1 |

| Устройство для изготовления полых деталей с ответвлениями | 1984 |

|

SU1194528A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

Изофетение относится к обработка металлов давлением, а именно к конструкциям гидровинтовых пресс-молотов.

По основному авт. св. Nb 294411 известен гидровннтовой пресс-молот со встречным движением ползунов.

Недостатком известной конструкции является наличие облоя на штампу0«1ом изделии за счет раскрытия стыка между инструментальными плитами в процессе деформирования.

Цепь изобретения - повышение точности штампуемых изделий и исключение возникновения облоя в плоскости разъема полуматриц.

Это достигается за счет того, что предлюженное устройство снабжено двумя клиновыми /зажимами инструментальных плит, смонтированными на станине симметрично относительно оси пресс-молота. Каждый клиновой зажим выполнен в виде двух кявньев, установленных с возможностью перемещения в натфавлений, перпещшкулярном оси штамповки, и соединенных через подпружиненное относительно станины коромысло и одноплечий рычаг с гидравлическим цилиндром, при этом на станине жестко закреплен упор для фиксации инструл ентальных шшт, а на последшос вьгаолнены нежлонные плоскости, взаимодействующие с наклонными плоскостями клиньев.

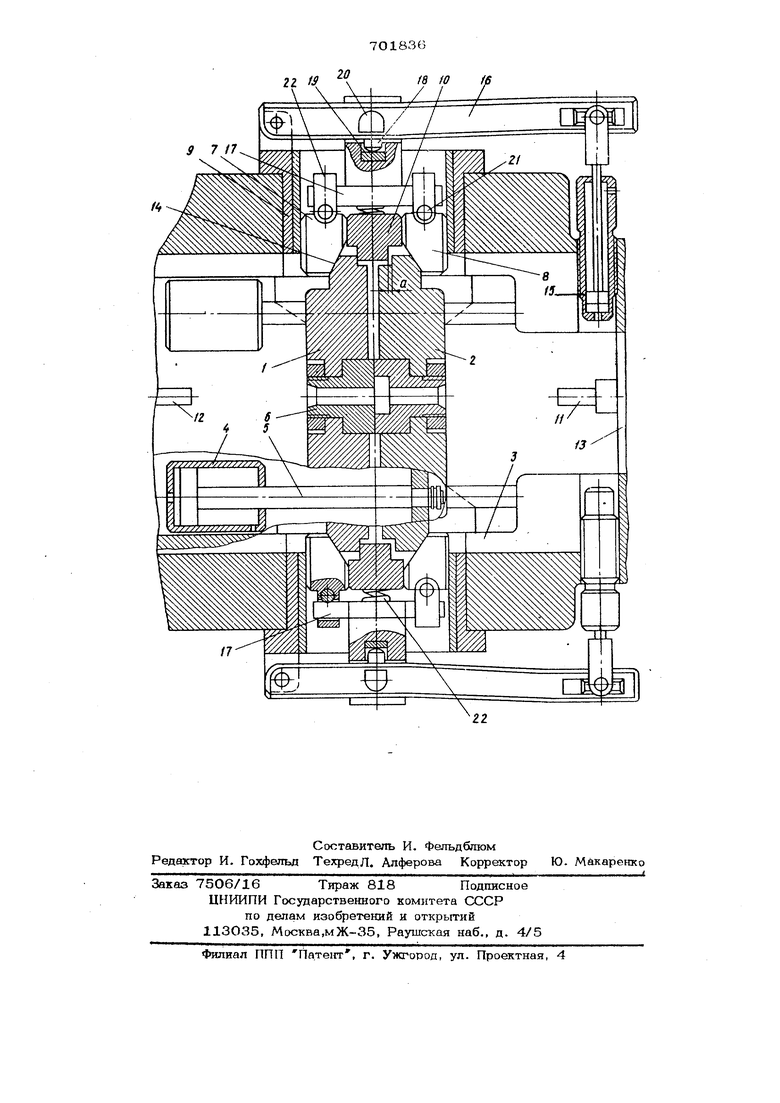

На 4qpTe Ke представлен пресс-молот, общий вид.

Инструментальные плиты 1 и 2 установлены в направляющих станины 3 прессмолота и каждая из них приводится в движение от двух гидропилиндров 4, закрепленных в станине 3 и связанных штоками 5 с плитой i или 2;. В центре каждой плиты имеется цилиндрическое гнездо, куда устанавливается полуматрица 6.

Для зажима инструментальных шшт 1 и 2 в процессе штамповки служат клинья 7 и 8, установленные на направляющих корпусов 9, жестко закрепленных на станине 3, Каждый корпус 9 имеет прямоугольный выступ 10, служащий ограшгчитешем хода инструментальных плит при их смыкании. При этом- ось полуматриц 6 совпадает с осью пуансонов 11 и 12, кажды из которых закреплен на ползуне 13. Клинья 7 и 8 имеют клиновые плсюкости 14 с углом, большим угла трегаия (около 10), которые взаимодействупэт с соответствукшими клиновыми плоскостями на плитах 1 н 2. Привод клиньев 7 и 8 производится с п(лощью силового шшиндра 15 через одноплечий рычаг 16 и коромысло 17, при этом усилие от рычага 16 передается на коромысло 17 через сферическую пяту 18 и подпя1ник 19 а при отводе клиньев - через вьютупы 20. Коромыстго 17 взаимодейстеует с клиньями 7 и 8 при замыкащш инстр;/мен тальных шшт через пальяы 21, Пррклны 22 между коромыслом 17 и станиной 3 обеспечивают постояшпзтй контакт пяты 18 с ПОДПЯТ10ПСОМ 19 и демпфируют ударные нагрузки. Пресс-молот работает следующим образом. Для смыкания полуматриц 6 штокоБые полости цилиндров 4 соединяются с насосом (на чертеже не показан), а nopiireieвые - со cлJmoм. При этом шшты 1 и 2 перемещаются к центру станины 3 преюсмолота. В когще хода плита 1 упирается в выступы 10, а плита 2 останавлнвается при смыкании полуматриц 6 с зазором а относительно выступов 10. Величина зазора а выбирается такой чтобы смещение плит 1 и 2 относите;: - но оси симметрии выступов 10 равное а/2, не сказьгоалось на УСЛОВИЯХ зажима пллт кл1гаьями 7 и 8 и нормальной работе элементов привода клиньев. После смыкания плит 1 и 2 штоковые полости цшшндров 15 сообщаются с насосом, а поршневые - со сливом, в ре а ьтате чего через рычаги 16 и коромысла 17 перемешаются клинья 7 и 8 до упора своими наклонными плоскостими 14 в плиты 1гИ 2. В связи с несимметричным расположе нием плит 1 н 2 относительно выступив 1О клинья 7 и 8 могут заходить при смыкания на разную величину. Сйнако за счет поворота коромысла ,17 усилия, ве редава«у ые от привода на контактирукщие с плитами 1 н 2 клинья 7 и 8, остаются равными. Перед началом рабочего хода в полости зажатых полуматриц 6 вставляется исходная цилиндрическая .заготовка (не показана), предварительно нагретая до температуры штамповки. Затем осуществляется рабочий ход ползунов 13, несуших пуансоны 11 и 12. После удара ползуны 11 и 12 отводятся в исходное положение, поршневые полости цилиндров 15 соединяются с насосом, а штоковые - со сливом. При этом под действием давления жидкости штоки цилиндров 15 через рычаги 16 и коромысла 17 отводят клинья 7 .и 8 в исходное полож;ение, после чего осуществляется размыкание инструментальных плит 1 и 2 с помощью гидроцилшздров 4. При движении инструментальных плит 1 и 2 происходит выталкивание отштампованной поковки. Затем плиты 1 и 2 вновь смыкаются и зажимаются при помоВДи клиньев 7 и 8, после чего цикл пресс-молота повторяется. За счет повышения точности штампуемых изделий предполагаемый годовой экономический ;эффект составит 8О,0 тыс. руб. Формула изобретения. 1.Гидровинтовой пресс-молот по авт. св. № 294411, отличаюшийс я тем, что, с целью повышения точности штампуемых изделий и исключения возникновения облоя в плоскости разъема полум атриц, на станине симметрично относительно- оси пресс-молота смонтированы для клиновых зажима инструментальных плит. 2.Пресс- мопот но п. 1, о т л и чающий, ся тем, что каждый клиновой зажим выполнен в виде дЬух клиньев, установленных с-возможностью перемеще1шя в направлении, перпендикулярном оси штамповки, и соединенных через подхфужиненное относительно станины коромысло и одноплечий рычаг с гидравлическим цилиндром, при этом на станине закреплен упор для фиксации инструментальных плит, а на последних вьшолнены наклонные плоскости, взаимодействующие с наклонными плоскостями клиньев.

Авторы

Даты

1979-12-05—Публикация

1976-05-11—Подача