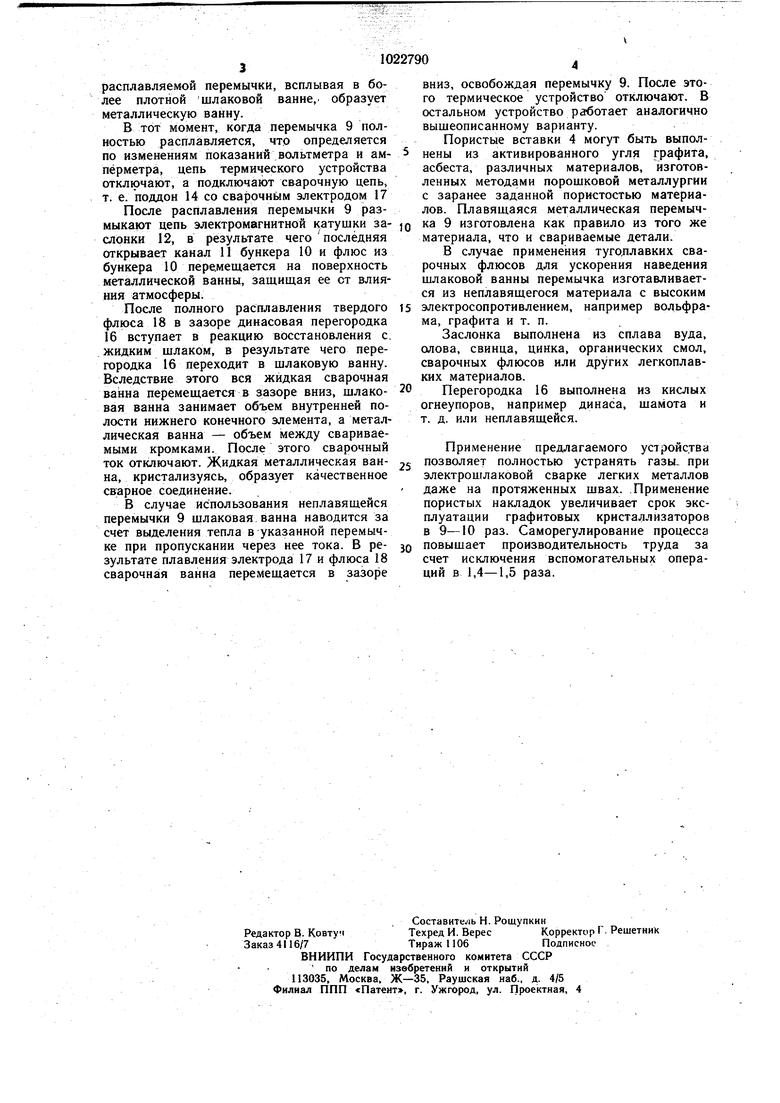

Изобретение относится к сварочной технике, преимущественно к технологической оснастке для электрошлаковой сварки, и может быть широко использовано в энергетическом, атомном и химическом машиностроении, металлургии, электротехнике и других отраслях народного хозяйства. Известно формирующее приспособление для электрошлаковой сварки пластинчатыми электродами, содержащее медные водоохлаждаемые кристаллизаторы (подкладки) и нижний поддон для удержания щлаковой ванны в зазоре между свариваемыми элементами 1. Однако данное приспособление не может быть применено для сварки легких металлов с плотностью меньшей, чем плотность сварочного щлака, применяемого для их сварки. Наиболее близким к предлагаемому является формирующее устройство для электрошлаковой сварки легких сплавов, содержащее боковые кристаллизаторы, заходной элемент с крышкой и штуцерами для подачи газа и выходной элемент, содержащий поперечную перегородку из кислого огнеупорного материала, с прорезью для ввода электрода в сварочный зазор 2. Недостатком известного устройства является то, что оно не обеспечивает полного удаления газов при сварке протяженных швов. Цель изобретения - улучщение качества металла шва путем снижения его газосодержания. Поставленная цель достигается тем, что заходной элемент снабжен внутренними и наружньши контактными клеммами, металлической перемычкой, соединяющей внутренние клеммы, бункером для флюса с выходным каналом и расположенной в выходном канале бункера заслонкой с электромагнитным приводом, а боковые кристаллизаторы снабжены пористыми вставками и выполнены со ступенчатыми продольными пазами, образующими опорную площадку, на которой размещены упомянутые вставки, образующие с пазами замкнутые продольные полости. Металлическая перемычка выполнена плавящейся. Кроме того, металлическая перемычка может быть выполнена из тугоплавкого с большим электросопротивлематериаланием. При этом заслонка выполнена из легкоплавкого материала. На чертеже схематически изображено формирующее устройство для электрошлаковой сварки легких металлов, общий вид. Формирующее бустройство содержит боковые кристаллизаторы 1, которые снабжены продольными ступенчатыми пазами 2, образующими опорную площадку 3. На опорную площадку 3 установлены вставки 4 из пористого материала, например активированного угля. При закреплении на опорных площадках 3 вставок 4 в боковых кристаллизаторах образуются замкнутые продольные полости. Высота боковых кристаллизаторов 1 определяется высотой свариваемых деталей 5 и не зависит от их толщины. Верхний конечный элемент состоит из крышки 6 и графитовых боковых колодок 7, которые снабжены внутренними контактными клеммами 8, расположенными на их внутренних поверхностях. При этом совместное расположение боковых колодок 7 создает внутренний карман для накопления жидкого металла. На внутренних клеммах 8 установлена перемычка 9, Крышка содержит бункер 10, в который засыпается флюс. Бункер 10 имеет выходной канал 11, снабженный заслонкой 12 с электромагнитным приводом. Катушка заслонки 12 соединена с источником питания (не показан) посредством выключателя 13. Нижний конечный элемент состоит из поддона 14 и боковых колодок 15, а также дополнительно содержит перегородку 16, которая делит его внутреннюю полость на две части. Формирующее приспособление работает следующим образом. На свариваемые кромки деталей 5 устанавливают боковые кристаллизаторы 1. Сверху и снизу соответственно закрепляют конечные элементы, создавая внутреннюю объемную полость в сварочном зазоре. Через прорезь перегородки 16 в зазор вводят пластинчатый электрод 17. Сварочный зазор заполняют твердым флюсом 18. На внутренние контакты боковых колодок 7 верхнего и конечного элемента закрепляется перемычка 9 из того же материала, что и свариваемые детали, а затем в зазор досыпают флюс 18 таким образом, чтобы он заполнил полость верхнего конечного элемента, в результате чего перемычка. 9 будет со всех сторон окружена флюсом 18. Контакты выключателя 13 заслонки 12 соединяют, т. ,р. подключают электромагнитную катущку заслонки 12 к источнику питания (не показан), в результате чего выходной канал 11 бункера 10 закрывается, В бункер 10 засыпают порцию флюса, плотность которого меньше, чем плотность свариваемого материала. К наружным клеммам 19 боковых колодок 7 подключают источник питания сварочного тока (не показан). При этом цепь термического элемента замкнута посредством перемычки 9. Ток, проходя по графитовым боковым колодкам 7, перегревает их, что в свою очередь вызывает плавление флюса во внутренней полости верхнего конечного элемента, т. е. образует ся шлаковая ванна. Последняя, перегреваясь расплавляет перемычку 9. Жидкий металл расплавляемой перемычки, всплывая в более плотной шлаковой ванне,, образует металлическую ванну. В тот момент, когда перемычка 9 полностью расплавляется, что определяется по изменениям показаний вольтметра и ампёрметра, цепь термического устройства отключают, а подключают сварочную цепь, т. е. поддон 14 со сварочным электродом 17 После расплавления перемычки 9 размыкают цепь электромагнитной катушки заслонки 12, в результате чего последняя открывает канал 11 бункера 10 и флюс из бункера 10 перемещается на поверхность металлической ванны, защищая ее от влияния атмосферы. После полного расплавления твердого флюса 18 в зазоре динасовая перегородка 16 вступает в реакцию восстановления с. жидким шлаком, в результате чего перегородка 16 переходит в шлаковую ванну. Вследствие этого вся жидкая сварочная ванна перемещается в зазоре вниз, шлаковая ванна занимает объем внутренней полости нижнего конечного элемента, а металлическая ванна - объем между свариваемыми кромками. После этого сварочный ток отключают. Жидкая металлическая ванна, крнстализуясь, образует качественное св арное соединение. В случае использования неплавящейся перемычки 9 шлаковая ванна наводится за счет выделения тепла в указанной перемычке при пропускании через нее тока. В результате плавления электрода 17 и флюса 18 сварочная ванна перемещается в зазоре вниз, освобождая перемычку 9. После этого термическое устройство отключают. В остальном устройство работает аналогично вышеописанному варианту. Пористые вставки 4 могут быть выполйены из активированного угля графита, асбеста, различных материалов, изготовленных методами порошковой металлургии с заранее заданной пористостью материалов. Плавяшаяся металлическая перемычка 9 изготовлена как правило из того же материала, что и свариваемые детали. В случае применения тугодлавких сварочных флюсов для ускорения наведения шлаковой ванны перемычка изгота вливается из неплавящегося материала с высоким электросопротивлением, например вольфрама, графита и т. п. Заслонка выполнена из сплава вуда, олова, свинца, цинка, органических смол, сварочных флюсов или других легкоплавких материалов. Перегородка 16 выполнена из кислых огнеупоров, например динаса, шамота и т. д. или неплавящейся. Применение предлагаемого устройства позволяет полностью устранять газы, при электрошлаковой сварке легких металлов даже на протяженных швах. Применение пористых накладок увеличивает срок эксплуатации графитовых кристаллизаторов в 9-10 раз. Саморегулирование процесса повышает производительность труда за счет исключения вспомогательных операций в 1,4-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| Устройство для уплотнения и формирования шва при электрошлаковой сварке | 1977 |

|

SU751544A1 |

| Способ электрошлаковой сварки | 1977 |

|

SU927452A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| Устройство для электрошлаковой сварки | 1979 |

|

SU846180A1 |

| Формирующее устройство для электрошлаковой сварки | 1989 |

|

SU1646748A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| Способ электрошлаковой сварки комбинированными электродами | 1978 |

|

SU753571A1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

1. ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЛЕГКИХ МЕТАЛЛОВ, содержащее боковые кристаллизаторы, заходный элемент с крышкой и штуцерами для подачи газа и выходной элемент, содержащий поперечную перегородку из кислого огнеупорного материала, с прорезью для ввода электрода в сварочный зазор, отличающееся тем, что, с целью улучшения качества метал.ла iuBi путем снижения ею газосодержания, заходный элемент снабжен внутренними и наружными кон гак11 ыми клеммами,металлической перемычкой, соединяющей внутренние клеммы, бункером для флюса с выходным каналом к расположенной в выходном канале бункера заслонкой с электромагнитным приводом, а 6oKviRHe кристаллизаторы снабжены iiopncTbiHH вставками и выполнены со ступенчатыми продольными пазами, образуюГц опорную площадVii; ку, на которой размет у 1омянутые вставиь; ки, образующие е п;. i замкнутые проам дольпые полосгп. I, ог,111чающееся 2.Устройство iif г;. оемьр:; ;| .i iCM. что метлл.шчеч;: п. : пена илавнлейен. 3.) ii(i :отличающееся еремычка вытем, что металлическая (Л матернала. полнепа из тугоплавко - 3, отличающее4.Устройство МО |И;. с ги;П1О.:нена из легкося тем, что заслон ; плавкого материала о ю to со о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сафонников А | |||

| Н | |||

| Сварка металлов пластинчатыми электродами | |||

| К., «Техника 1966, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № | |||

| ИСПОЛЬЗОВАНИЕ АЛЬГИНАТНЫХ ОЛИГОМЕРОВ В БОРЬБЕ С БИОПЛЕНКАМИ | 2008 |

|

RU2527894C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-15—Публикация

1978-06-12—Подача