кристаллизаторов, при этом последние выполнены в виде двух шарнирно соединенных между собой и фиксируюцихся эксцентриковым замком узлов Г-образной формы, а в боковых крист1пизаторах выполнены ступенчатые па Зы для крепления в них изоляционного каркаса.

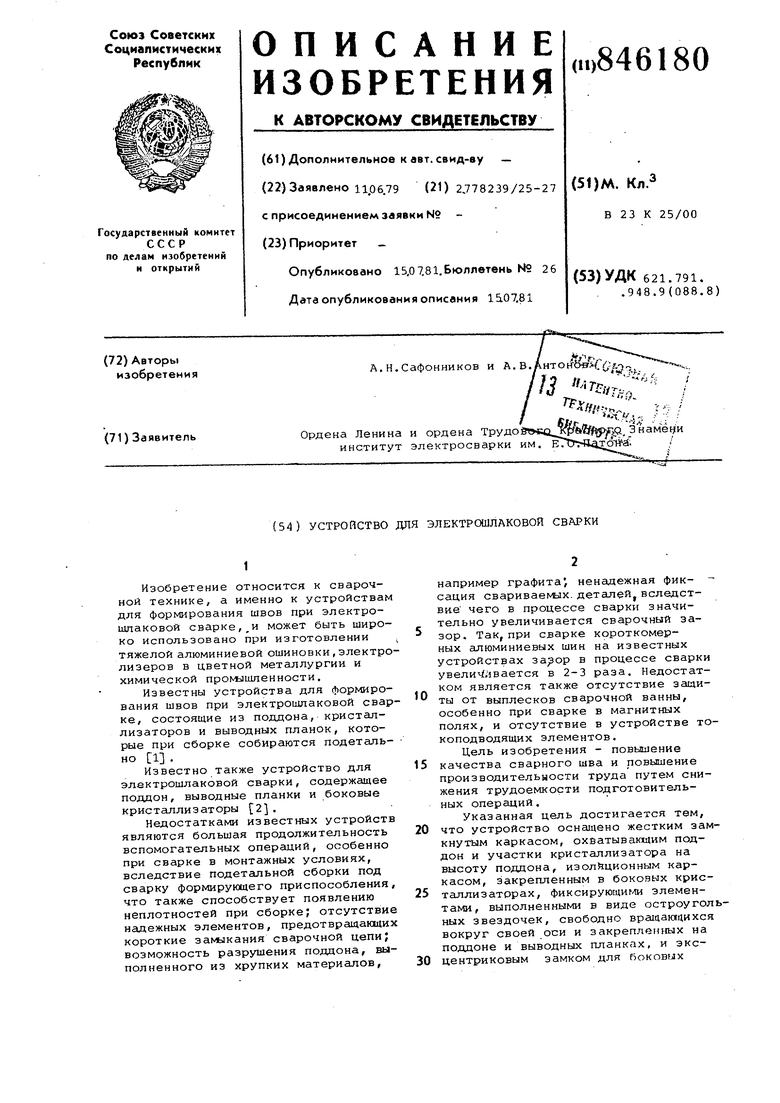

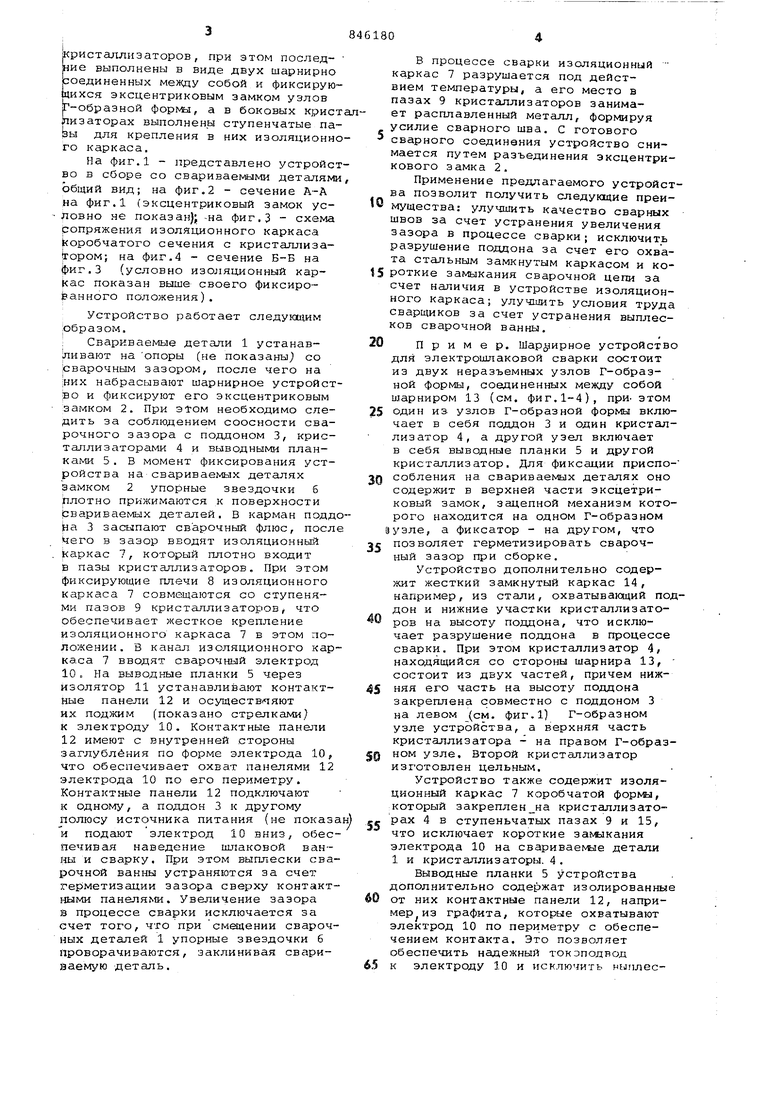

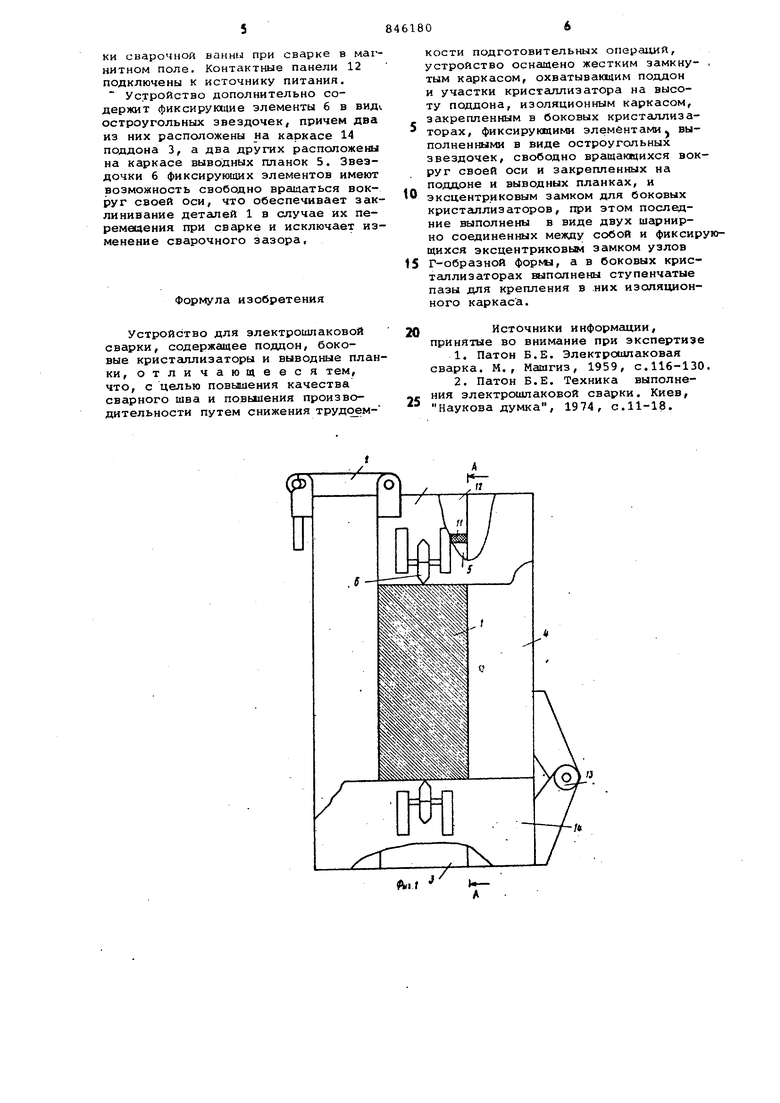

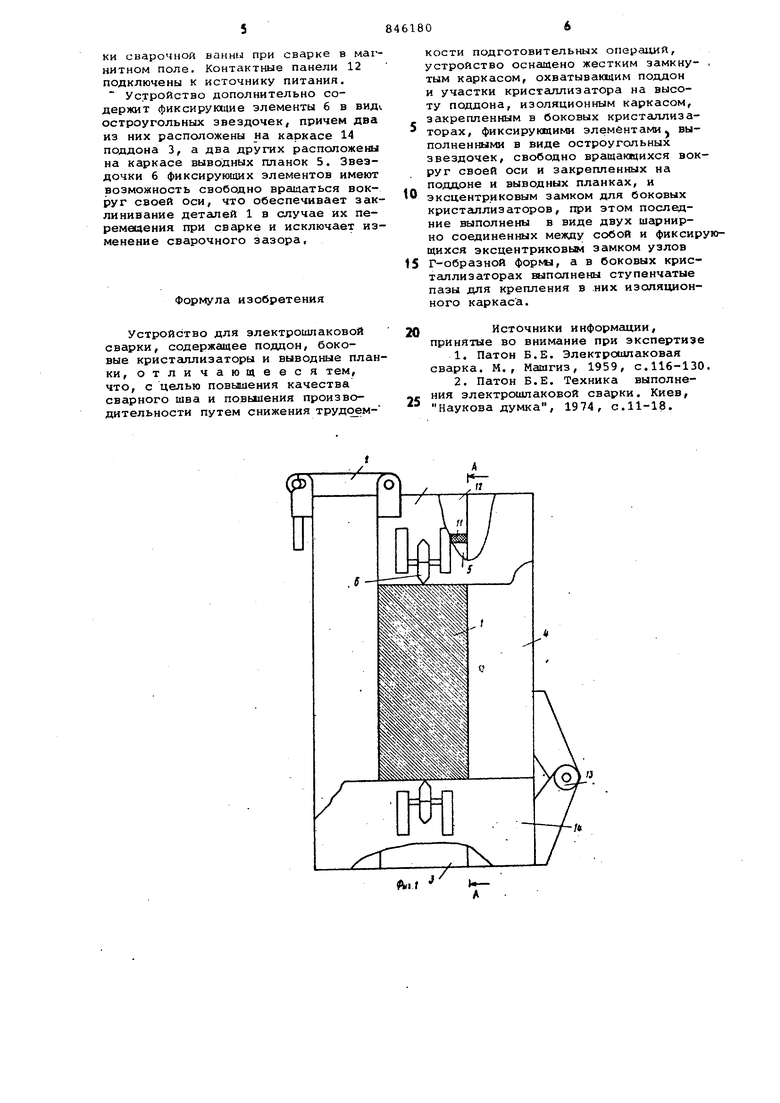

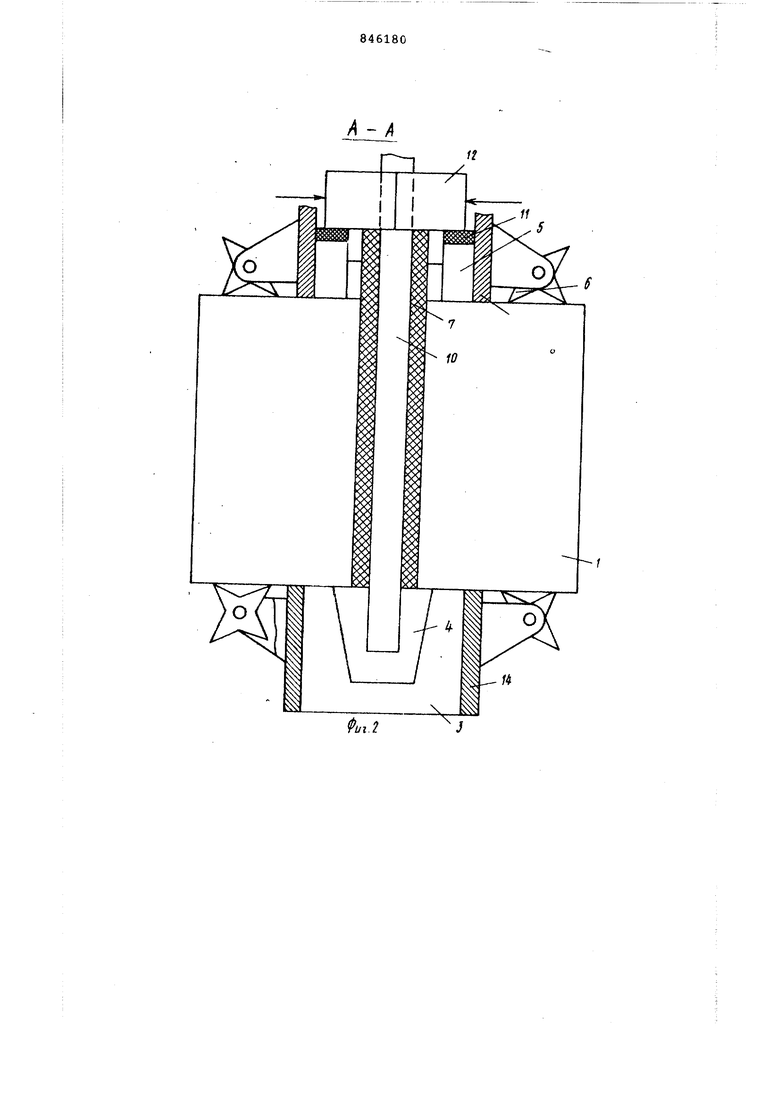

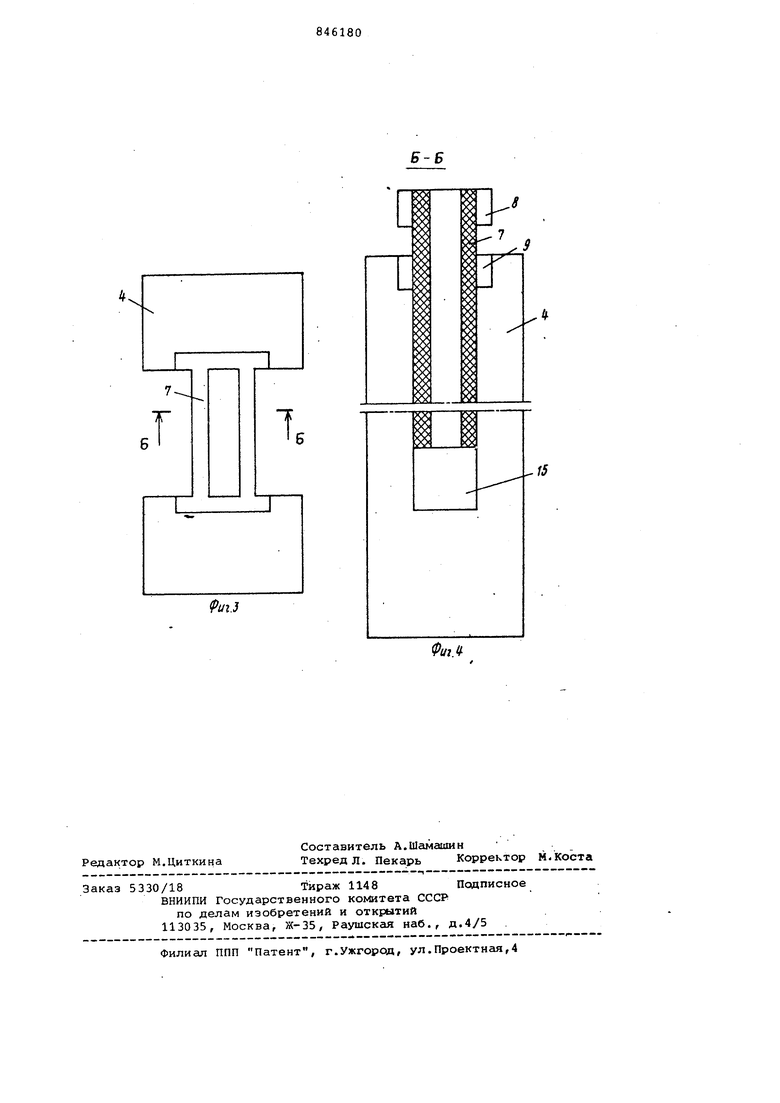

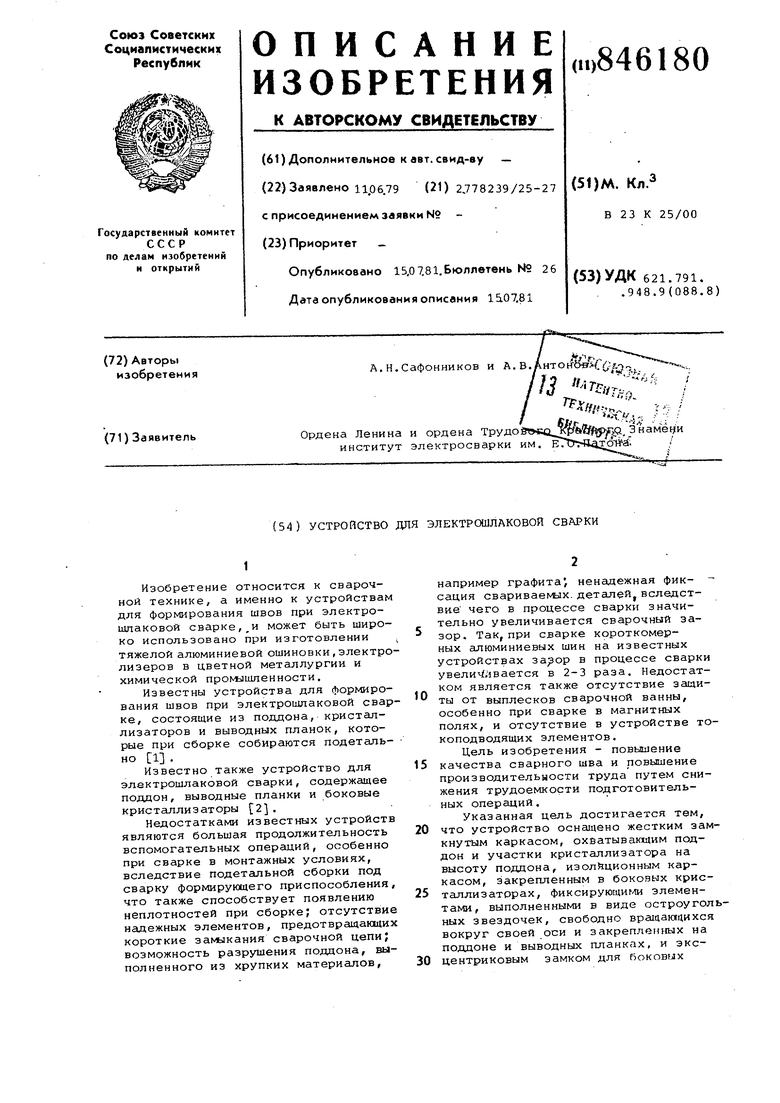

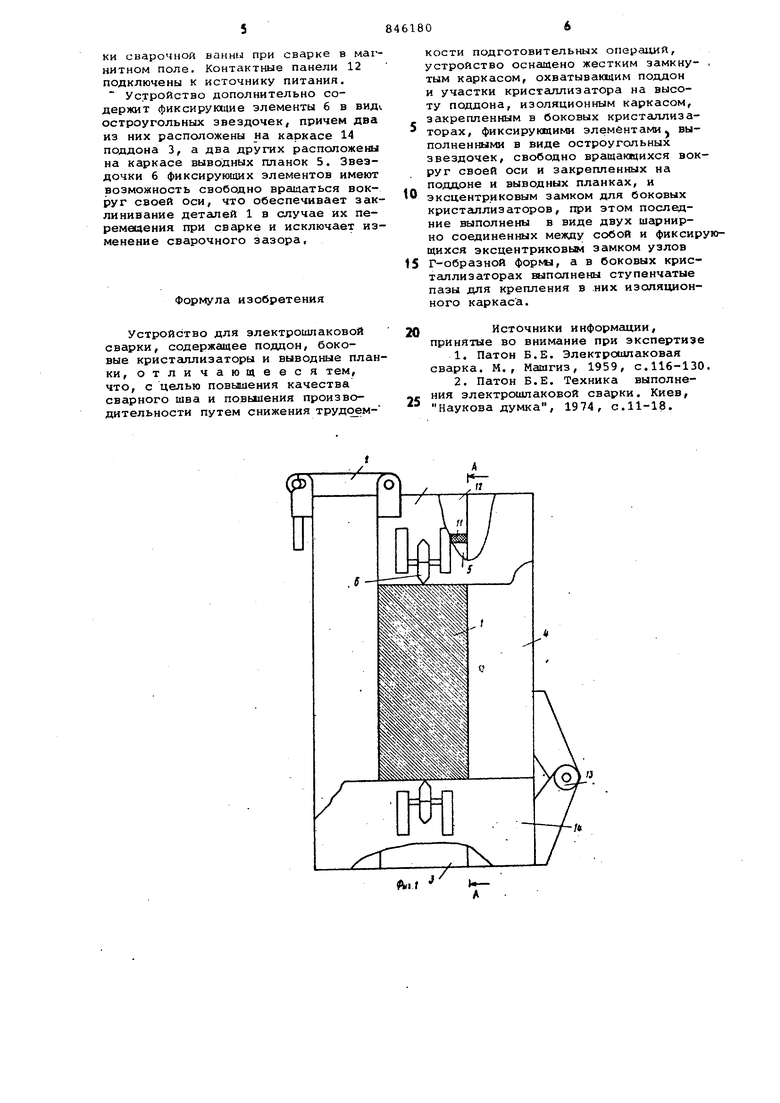

На фиг.1 - представлено устройство в сборе со свариваемыми дeтa; ями общий вид; на фиг.2 - сечение А-А на фиг.1 (эксцентриковый замок условно не показан); -на фиг.З - схема ропряжения изоляционного каркаса Иоробчатого сечения с кристаллизаiropoM; на фиг.4 - сечение Б-Б на фиг.З (условно изоляционный каркас показан выше своего фиксироранного положения).

Устройство работает следугацим образом.

Свариваемые детали 1 устанав1пивают на опоры (не показаны со рварочным зазором, после чего на |них набрасывают шарнирное устройство и фиксируют его эксцентриковым замком 2. При этом необходимо следить за соблюдением соосности сварочного зазора с поддоном 3, кристаллизаторами 4 и выводными планками 5. В момент фиксирования устройства на свариваемых деталях замком 2 упорные звездочки 6 плотно прижимаются к поверхности рвариваемых деталей. В карман поддойа 3 засыпают сварочный флюс, после iiero в зазор вводят изоляционны:й | аркас 7, который плотно входит В пазы кристаллизаторов. При этом фиксирующие плечи 8 изоляционного каркаса 7 совмещаются со ступенями пазов 9 кристаллизаторов что обеспечивает жесткое крепление изоляционного каркаса 7 в этом положении. В канал изоляционного каркаса 7 вводят сварочный электрод 10. На выводные планки 5 через изолятор 11 устанавливают контактные панели 12 и осуществг яют их поджим (показано стрелками) к электроду 10. Контактные панели 12 имеют с внутренней стороны заглубления по форме электрода 10, что обеспечивает охват панелями 12 электрода 10 по его периметру. Контактные панели 12 подключают к одному, а поддон 3 к другоь1у полюсу источника питания (не показа и подают электрод 10 вниз, обеспечивая наведение шлаковой ванны и сварку. При этом выплески сварочной ванны устраняются за счет гер метизации зазора сверху контактными панелями. Увеличение зазоре в процессе сварки исключается за счет того, что при смоцении сварочных деталей 1 упорные звездочки 6 проворачиваются, заклинивая свариваемую деталь.

в процессе сварки изоляционный каркас 7 разрушается под действием тег-шературы, а его место в пазах 9 кристаллизаторов занимает расплавленный металл, формируя усилие сварного шва. с готового сварного соединения устройство снимается путем разъединения эксцентрикового замка 2.

Применение предлагаемого устройства позволит получить следующие преимущества.- улучшить качество сварных швов за счет устранения увеличения зазора в процессе сварки; исключить разрушение поддона за счет его охвата стальным замкнутым каркасом и короткие замыкания сварочной цепи за счет наличия в устройстве изоляционного каркаса; улучшить условия труда сварщиков за счет устранения выплесков сварочной ванны.

Пример. Шарнирное устройств для электрошлаковой сварки состоит из двух неразъемных узлов Г-образной формы, соединенных между собой шарниром 13 (см. фиг. 1-4), при- этом один из узлов Г-образной формы включает в себя поддон 3 и один кристаллизатор 4, а другой узел включает в себя выводные планки 5 и другой кристаллизатор. Для фиксации приспособления на свариваемых деталях оно содержит в верхней части эксцетриковый замок, зацепной механизм которого находится на одном Г-образном 8узле, а фиксатор - на другом, что позволяет герметизировать сварочный зазор при сборке.

Устройство дополнительно содержит жесткий замкнутый каркас 14, например, из стали, охватывающий подон и нижние участки кристаллизаторов на высоту поддона, что исключает разрушение поддона в процессе сварки. При этом кристаллизатор 4/ находящийся со стороны шарнира 13, состоит из двух частей, причем нижняя его часть на высоту поддона закреплена совместно с поддоном 3 на левом (см. фиг.1) Г-образном узле устройства, а верхняя часть кристаллизатора - на правом Г-образном узле. Второй кристаллизатор изготовлен цельным.

Устройство также содержит изоляционный каркас 7 коробчатой формл, который закреплен на кристаллизаторах 4 в ступеньчатых пазах 9 и 15, что исключает короткие замыкания электрода 10 на свариваемые детали 1 и кристаллизаторы. 4.

Выводные планки 5 устройства дополнительно содержат изолированны от них контактные панели 12, например из графита, которые охватывают электрод 10 по периметру с обеспечением контакта. Это позволяет обеспечить надежный токэподвод к электроду 10 и исключить ныплески сварочной ванны при сварке в мах-нитном поле. Контактные панели 12 подключены к источнику питания. Устройство дополнительно содержит фиксирующие элементы 6 в видч остроугольных звездочек, причем два из них расположены на каркасе 14 поддона 3, а два других расположены на каркасе выводных планок 5. Звездочки 6 фиксирующих элементов имеют возможность свободно вращаться вокруг своей оси, что обеспечивает заклинивание деташей 1 в случае их перемещения при сварке и исключает изменение сварочного зазора,

Формула изобретения

Устройство для электрошпаконой сварки, содержащее поддон, боковые кристаллизаторы и выводные планки, отличающееся тем, что, с целью повышения качества сварного шва и повышения производительности путем снижения трудоемкости подготовительных операций, устройство оснащено жестким замкну- , тым каркасом, охватывающим поддон и участки кристёьапизагора на высоту поддона, изоляционным каркасом, закрепленным в боковых кристаллизаторах, фиксирующими элементамиJ выполненными в виде остроугольных звездочек, свободно вращающихся вокруг своей оси и закрепленных на поддоне и выводных планках, и

0 эксцентриковым замком для боковых кристаллизаторов, при этом последние выполнены в виде двух шарнирно соединенных между собой и фиксирующихся эксцентриковым замком узлов 5 Г-образной формл, а в боковых кристаллизаторах выполнены ступенчатые пазы для крепления в .них изоляционного каркаса.

0 Источники информации,

принятые во внимание при экспертизе

1.Патон Б.Е. Электрошпаковая сварка. М., Машгиз, 1959, с.116-130.

2.Патон Б.Е. Техника выполне« ния электрошлаковой сварки. Киев,

Наукова думка, 1974, с.11-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Устройство для уплотнения и формирования шва при электрошлаковой сварке | 1977 |

|

SU751544A1 |

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| Способ электрошлаковой сварки | 1977 |

|

SU927452A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| Устройство для управления роботомпРи дугОВОй CBAPKE | 1979 |

|

SU841840A1 |

| Формирующее устройство для электрошлаковой сварки легких металлов | 1978 |

|

SU1022790A1 |

| Способ электрошлаковой сварки разнородных металлов | 1989 |

|

SU1785857A1 |

| Способ электрической сварки плавлением | 1978 |

|

SU859083A1 |

| ГОРЕЛКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 2006 |

|

RU2316695C1 |

12

Т

т.З

Авторы

Даты

1981-07-15—Публикация

1979-06-11—Подача