Изобретение относится к области сварки, в частности к электрошлаковой сварке металла большой толщины, преимущественно к соединению элементов, имеющих компактную свариваемую поверхность, может быть широко использовано в народном хозяйстве при изготовлении крупногабаритных стальных конструкций, а также изделий из цветных металлов и сплавов на их основе.

Целью изобретения является расширение технологических возможностей при сварке, снижение потребляемой мощности, освобождение оперативного пространства вокруг свариваемых деталей и улучшение качества сварных соединений при электромагнитном воздействии на металл шва в процессе сварки.

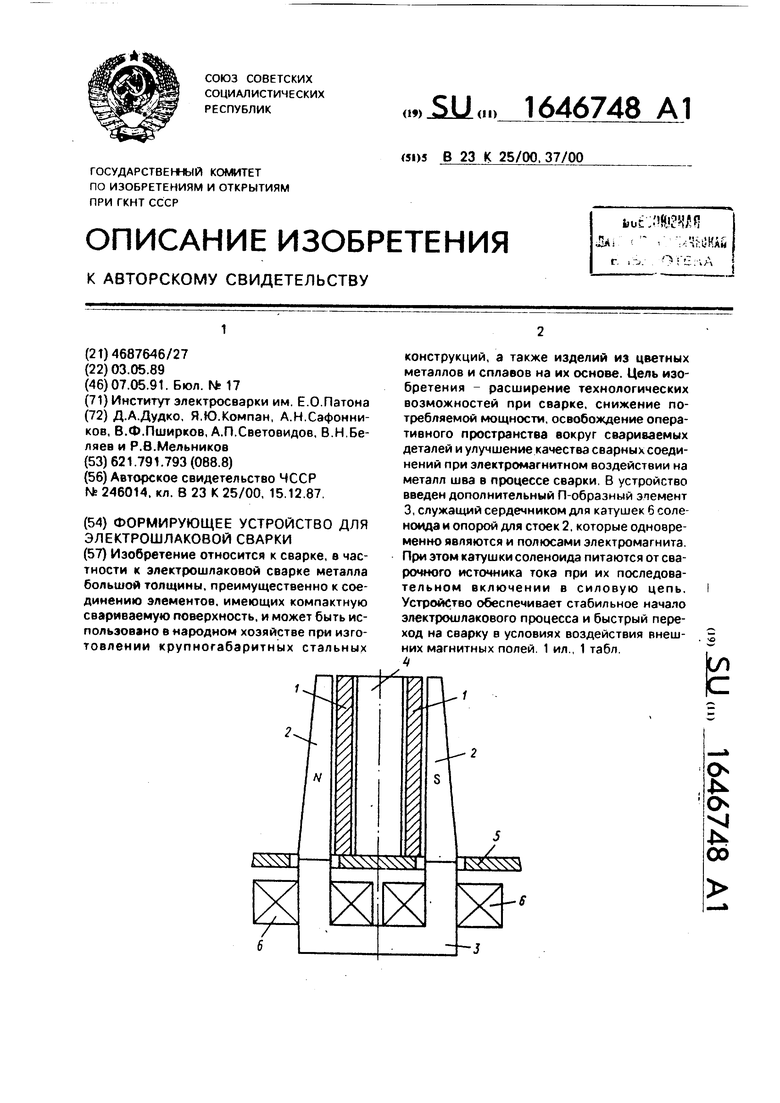

На чертеже показано устройство для электрошлаковой сварки.

Устройство содержит формирующие шов кристаллизаторы (планки) 1, которые снабжены продольными пазами для обеспечения оптимального усиления шва. Закрепление боковых планок на свариваемые детали осуществляется с помощью опорных стоек 2, которые в нижней части, под сварочным столом, соединены в одно целое с П-образным элементом 3. Высота опорных стоек определяется высотой свариваемых деталей 4. На основание 5 сварочного стола устанавливается для сварки изделие. П-об- разный элемент снабжен катушками 6 соле- ноида, обмотка которых питается электрическим током от сварочного транс- Форматора, причем силовая сварочная цепь состоит из двух ветвей. Опорные стойки вместе с П-образным элементом выполняют роль полюсов и сердечника электромагнита.

Устройство для электрошлаковой сварки собирают на свариваемом изделии 4 по приведенной схеме. В зазор между свариваемыми изделиями засыпают флюс. Предварительно, в случае сварки пластинчатым электродом, создают электрический контакт между электродом и поддоном. Катушку 6 последовательно подключают к сварочнбму трансформатору через разветвленную на две части силовую цепь. Процесс электрошлаковой сварки начинают, как обычно, путем расплавления сварочного флюса на начальном участке шва. По мере наведения сварочной ванны и выхода ее на свариваемое изделие через специальные клеммы подключают катушку, которая создает в сварочной ванне магнитное поле определенной напряженности. Стабильное ведение процесса электрошлаковой сварки достигается за счет того, что электрическая

схема содержит спаренный переключатель, который обеспечивает переход от процесса обычной электрошлаковой сварки к процессу сварки в условиях воздействия

внешних магнитных полей. Силовые линии поля электромагнита воздействуют на жидкую металлическую ванну, сообщая возвратно-поступательное движение ее расплаву. Регулируя величину тока в катушке

0 магнита, можно обеспечить необходимую степень воздействия магнитных силовых линий на кристаллизующийся металл шва. При воздействии на сварочную ванну магнитного поля заметно уменьшается глубина

5 металлической ванны, что способствует увеличению коэффициента формы шва, и повышает стойкость металла шва против возникновения кристаллизационных трещин. Изменяется к лучшему вся структура

0 металла шва. Воздействие магнитного поля на кристаллизующийся металл шва такое же интенсивное, как на постоянном, так и на переменном токе, вследствие того, что при изменении направления силовых линий

5 магнитного поля изменяется и направление сварочного тока. Кроме того, сварочная ванна, поглощая электромагнитные волны, избавляется от шлаковых включений, поскольку дополнительно нагреваясь, но

0 неравномерно в результате разницы коэффициента термического расширения окиси алюминия и чистого алюминия. Между отдельными слоями возникает термическое напряжение, которое дробит шлаковые

5 включения и рассредотачивает их в объеме. При возвратно-поступательном движении сварочного расплава под воздействием внешнего поля возрастают скорости его охлаждения. В результате измельчается струк0 тура литого металла и активизируются процессы химического взаимодействия шлака и металла. Происходит рафинирование металла расплавленным шлаком. Таким образом, применяя предлагаемое устройст5 во, создается положение, когда в сильных магнитных полях под действием электродинамических сил происходит пластическое деформирование проводящих тел, каким в нашем случае является кристаллизующийся

0 металл шва. При этом электромагнит создает не только сильное магнитное поле, но и механические усилия в месте пересечения шва магнитным полем перпендикулярно движению тока через uiqe. Эти усилия также

5 отрывают капли с торца электрода. На величину электромагнитного воздействия, как установлено, большое слияние оказывает кривизна линий магнитной индукции. Меняя их форму, можно достичь различной конфигурации дна металлической ванны.

Весь процесс деформирования кристаллитов в металлической ванне при воздействии на нее внешнего магнитного поля можно условно представить в виде следующих фаз: фаза I - сближение кристаллитов до сопри- косновения различными гранями и создание твердожидкого расплава, фаза II - вытеснение из межкристаллитного пространства жидкой фазы, фаза III - уплотнение расплава и раздробление кристаллитов на равноосные зерна, фаза IV - кристаллизация металла шва и образование сварного соединения.

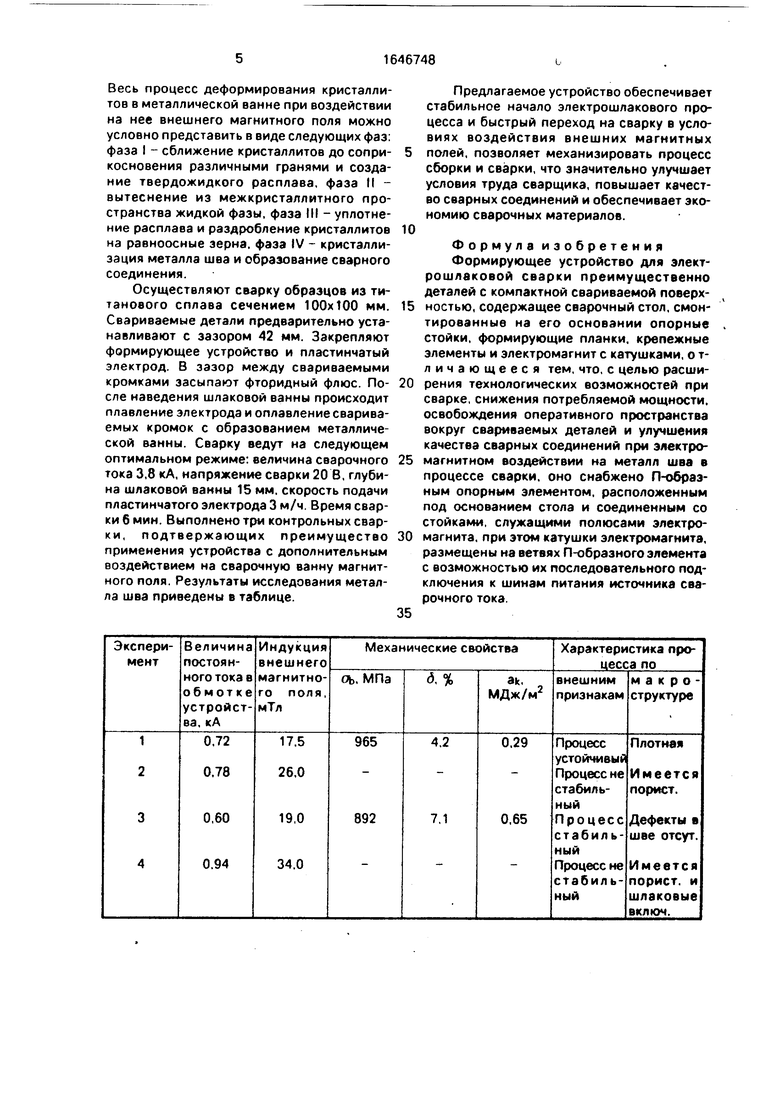

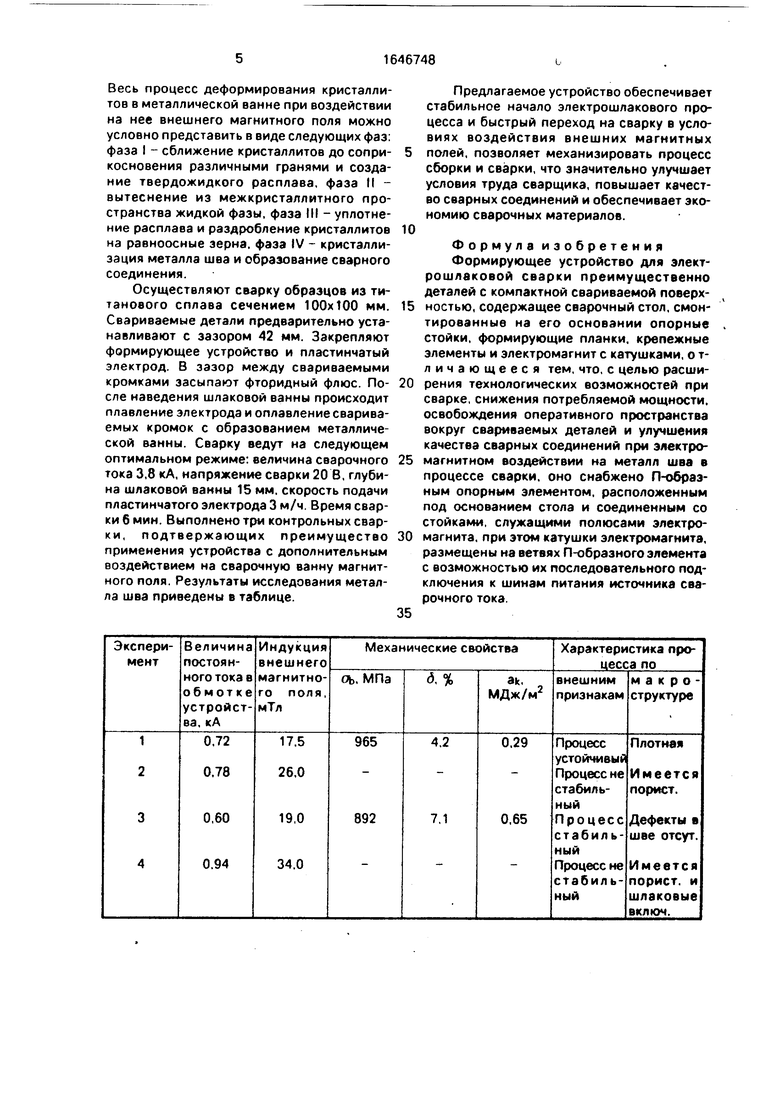

Осуществляют сварку образцов из титанового сплава сечением 100x100 мм. Свариваемые детали предварительно устанавливают с зазором 42 мм. Закрепляют формирующее устройство и пластинчатый электрод. В зазор между свариваемыми кромками засыпают фторидный флюс. По- еле наведения шлаковой ванны происходит плавление электрода и оплавление свариваемых кромок с образованием металлической ванны. Сварку ведут на следующем оптимальном режиме: величина сварочного тока 3,8 кА, напряжение сварки 20 В, глубина шлаковой ванны 15 мм. скорость подачи пластинчатого электрода 3 м/ч. Время сварки б мин. Выполнено три контрольных свар- ки, подтвержающих преимущество применения устройства с дополнительным воздействием на сварочную ванну магнитного поля. Результаты исследования металла шва приведены в таблице.

Предлагаемое устройство обеспечивает стабильное начало электрошлакового процесса и быстрый переход на сварку в условиях воздействия внешних магнитных полей, позволяет механизировать процесс сборки и сварки, что значительно улучшает условия труда сварщика, повышает качество сварных соединений и обеспечивает экономию сварочных материалов.

Формула изобретения Формирующее устройство для элект- рошлаковой сварки преимущественно деталей с компактной свариваемой поверхностью, содержащее сварочный стол, смонтированные на его основании опорные стойки, формирующие планки, крепежные элементы и электромагнит с катушками, о т- личающееся тем, что, с целью расширения технологических возможностей при сварке, снижения потребляемой мощности, освобождения оперативного пространства вокруг свариваемых деталей и улучшения качества сварных соединений при электромагнитном воздействии на металл шва в процессе сварки, оно снабжено П-образ- ным опорным элементом, расположенным под основанием стола и соединенным со стойками, служащими полюсами электромагнита, при этом катушки электромагнита, размещены на ветвях П-образного элемента с возможностью их последовательного подключения к шинам питания источника сварочного тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1977 |

|

SU927452A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ сварки | 1978 |

|

SU747660A1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115521C1 |

| Способ легирования металла при электрошлаковом процессе | 1974 |

|

SU538861A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1989 |

|

SU1742009A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2012 |

|

RU2514245C1 |

Изобретение относится к сварке, в частности к электрошлаковой сварке металла большой толщины, преимущественно к соединению элементов, имеющих компактную свариваемую поверхность, и может быть использовано в народном хозяйстве при изготовлении крупногабаритных стальных 7 конструкций, а также изделий из цветных металлов и сплавов на их основе. Цель изобретения - расширение технологических возможностей при сварке, снижение потребляемой мощности, освобождение оперативного пространства вокруг свариваемых деталей и улучшение качества сварных соединений при электромагнитном воздействии на металл шва в процессе сварки. В устройство введен дополнительный П-образный эпемент 3, служащий сердечником для катушек 6 соленоида и опорой для стоек 2, которые одновременно являются и полюсами электромагнита. При этом катушки соленоида питаются от сварочного источника тока при их последовательном включении в силовую цепь. Устройство обеспечивает стабильное начало электрошлакового процесса и быстрый переход на сварку в условиях воздействия внешних магнитных полей. 1 ил., 1 табл. Ц ё О о 00

| ГРУЗОПОДЪЕМНАЯ ТРАВЕРСА | 0 |

|

SU246014A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-07—Публикация

1989-05-03—Подача