1

Изобретение относится к сварочному производству, преимущественно к тем отраслям народного хозяйства, где возможно применение металла большой толщины и может быть осо- 5 бенно широко использовано при сварке различных конструкций в электротехнической промышленности, цветной метсшлургии, химической прогльшшенности и др.10

Известен способ сварки легких металлов, например магния, в инертных газах, однако применение его может быть эффективно лишь при ограниченной толщине металла Qfj .С 5 увеличением толщины металла указанный способ становится малопроизводительным.

Кроме того, многопроходная сварка при изготовлении конструкций из ме- 20 талла большой толщины нецелесообразна, так как способствует возникновению значительных деформаций.

Р1аиболее близким по технической сущности и достигаемому результату 25 к иаобретению является способ электроидлаковой сварки легких металлов платящимся электродом, с применением формирующих кристаллизаторов, при котором расплавление электрода ЗО

производят теплом шлаковой ванны, образуемой расплавленным сварочным флюсом, через который пропускают сварочный ток, процесс начинают во входном кармане, и заканчивают в взводных планках 2 .

Недостатком этого способа является то, что он не обеспечивает возможности сварки металлов с удельным весом, меньшим удельного веса ишака.

Целью изобретения является обеспечение возможности сварки металлов с удельным весом, меньшим удельно-Io веса шлака за счет изменения направления сварки.

Это достигается тем, что сварку осуществляют в направлении сверху вниз, для чего входной карман размещают над сварочным зазором, выводные планки под зазором, а электрод расплавляют в направлении сверху вниз, при этом шлаковую ванну удерживают от вытекания дополнительным уплотняющим поддоном, который устанавливают в зазоре под сварной ванной. Сварку можно осуществлять подвижным электродом, который подают сквозь дополнительный поддон .снизу вверх, или неподвижным элек,тродом, который закрепляют на неподвижном дополнительном поддоне, а сварочный зазор заполняют твердым флюсом, при этом свободный конец электрода оставляют выступающим под свободной поверхностью флюса для обеспечения начала процесса Начало процесса осуществляют заливкой жидкого шлака сверху.

С целью увеличения скорости сваки пропорционально увеличивают со,отношение между плотностью шлака и свариваемого металла.

В варианте способа заполнение зазора между свариваемыми элементами жидким металлом производят за счет удаления из зазора жидкого шлака.

Таким образом, в основе способа лежит возможность производить сварку легких металлов, путем непрерывного всплывания капель расплавленного электродного металла на поверхность шлаковой ванны за счет разности удельных весов жидкого шлака и свариваемого металла, в это случае шов формируется сверху вниз в противоположность обычной электрошлаковой сварке, когда шов формируется снизу вверх.

Возможность такой сваркиобеспечивается подбором компонентов флюсов, имеющих большой удельный вес по сравнению со свариваемым металлом, т.е. когда У;,«уу, Д® (fw удельный вес металла, подлежащего сварке; . у ц, - удельный,вес шлаковой ванны.

При этом удельный вес флюса определяется по формуле

100

Уш

где К, К.-.К - процентное содержание компонента в флюсах;

УоУа- У- удельный вес соответствующего компонента.

С целью обеспечения качествен- ;. ных сварных соединений удельный вес металла ( У«) должен относиться к . удельному весу шлака ( УЦ, ) каку 1

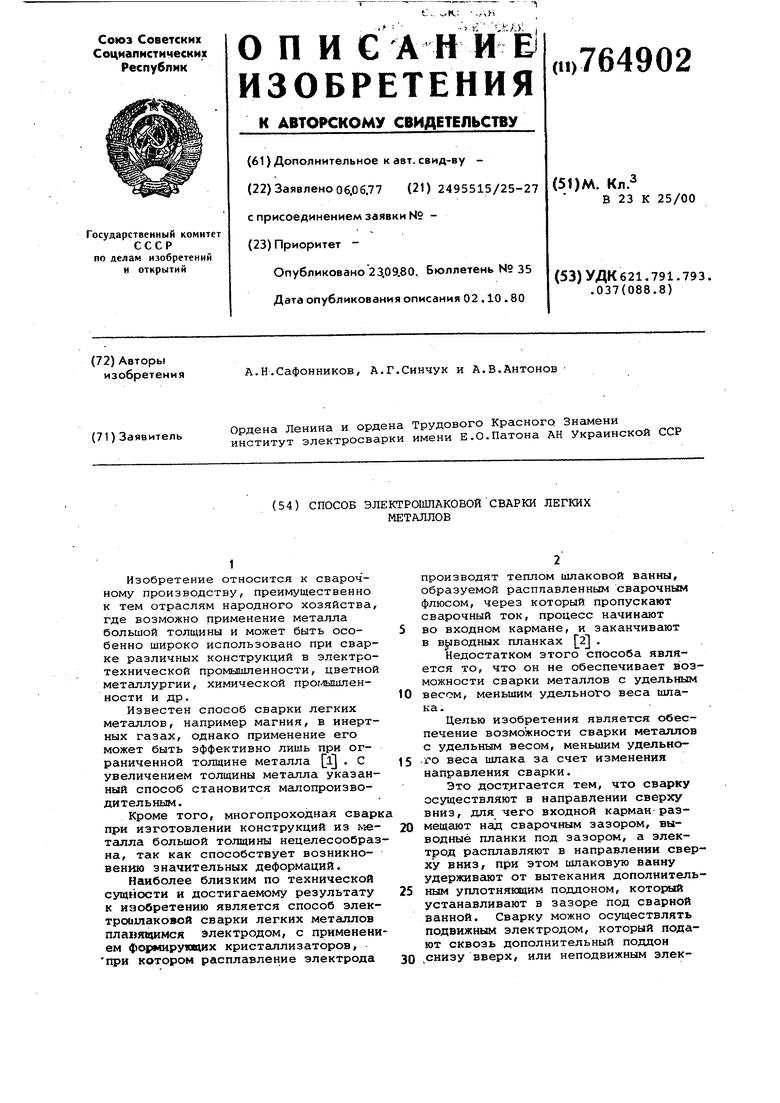

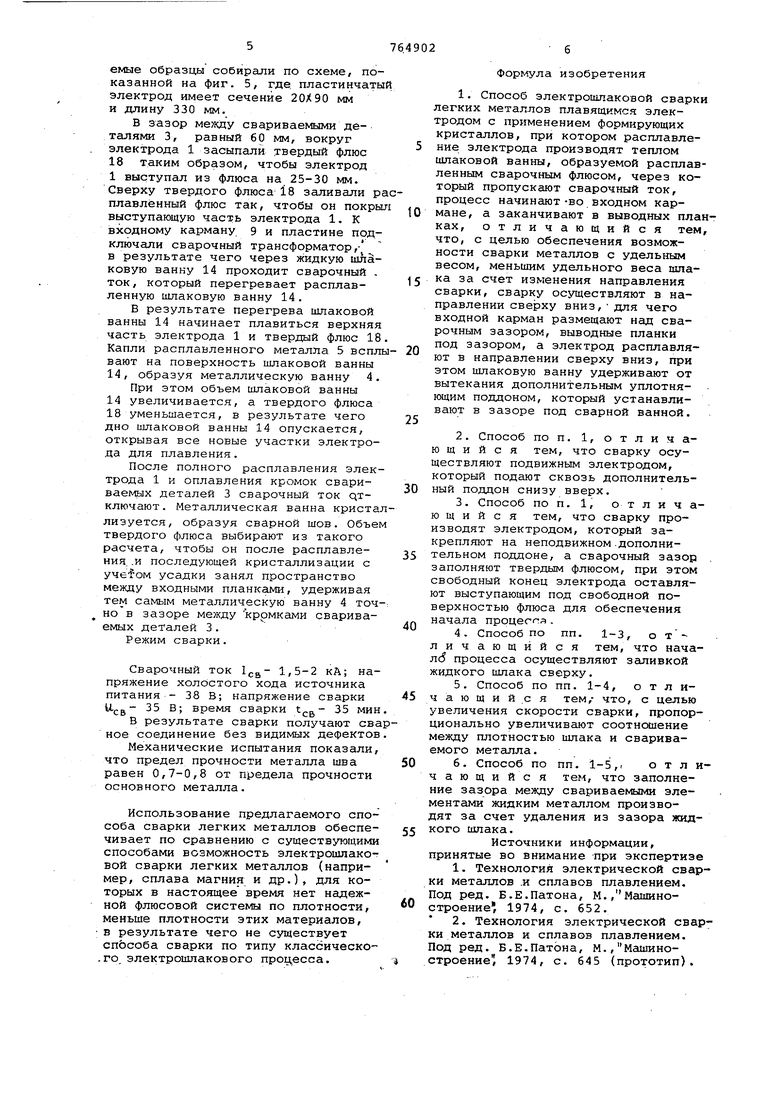

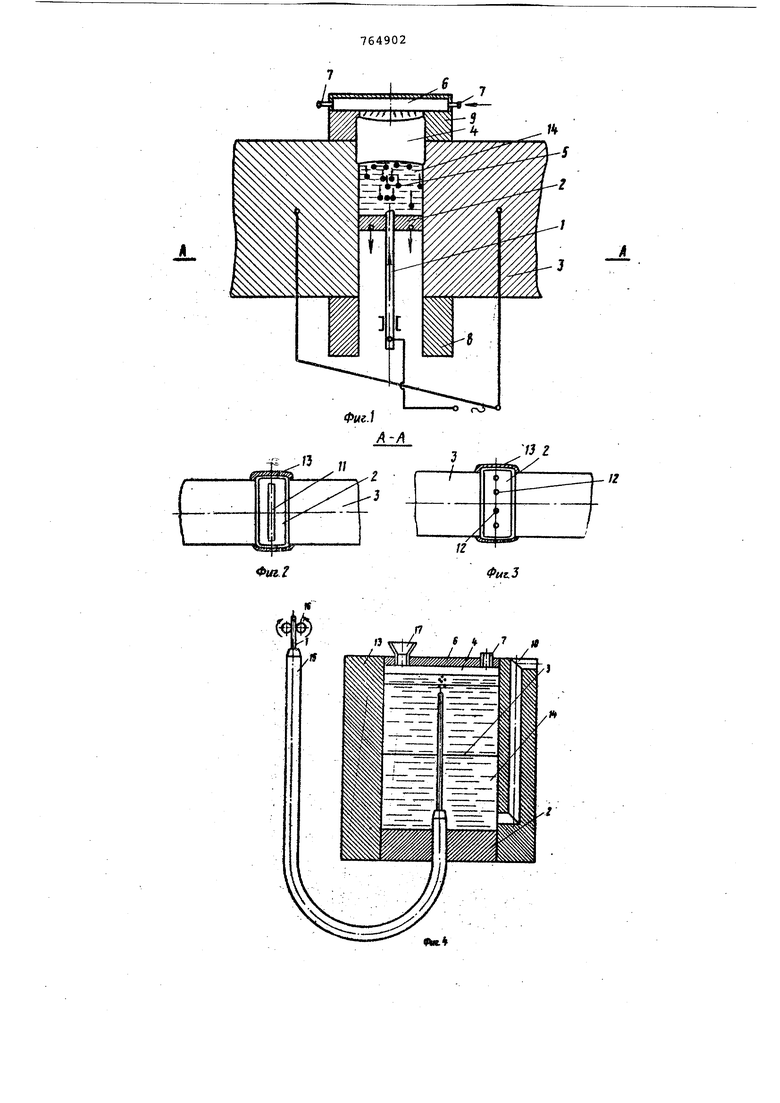

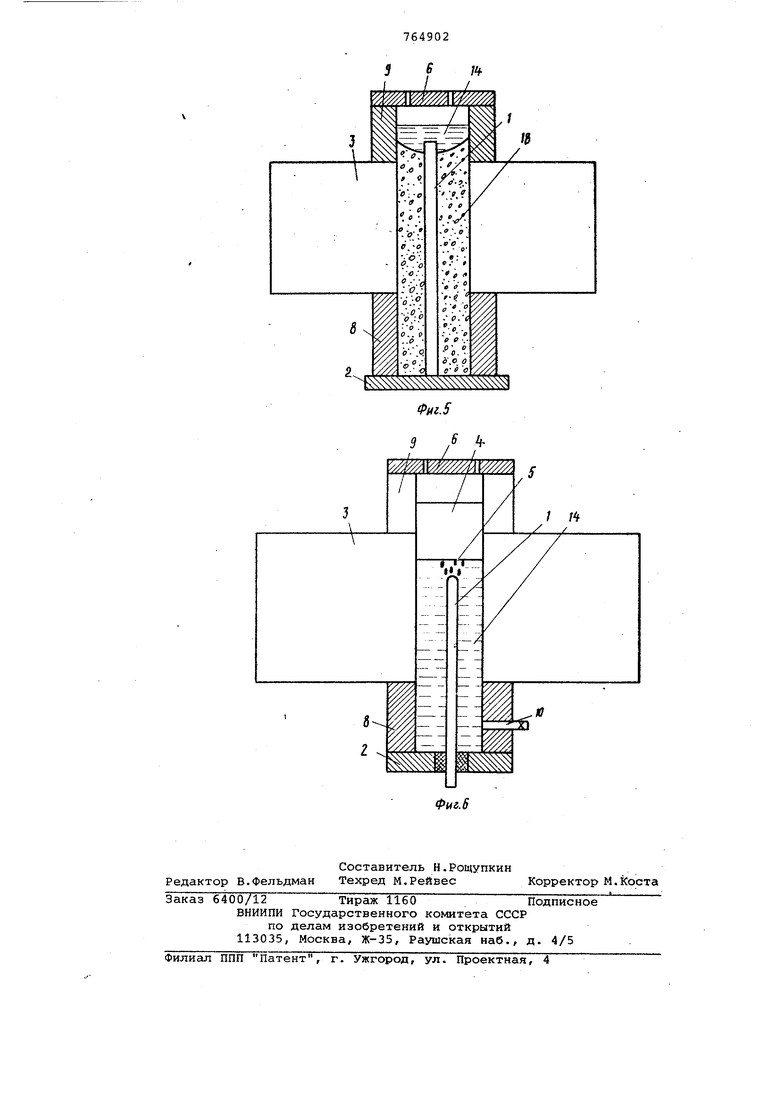

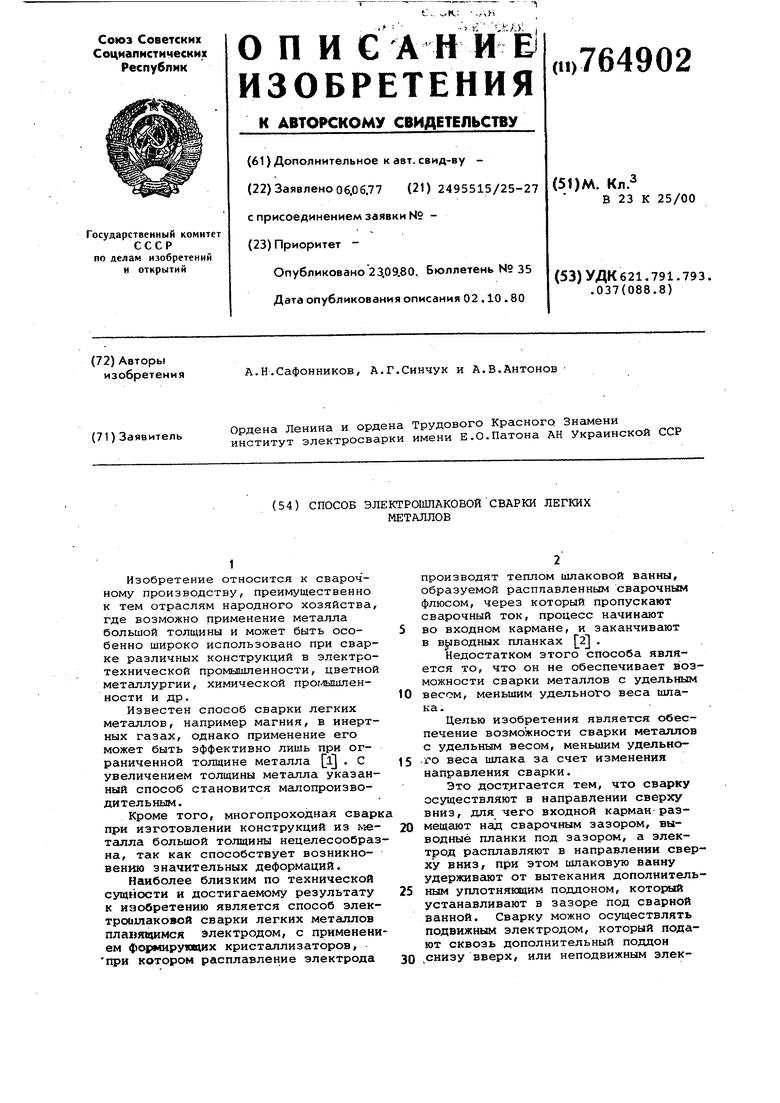

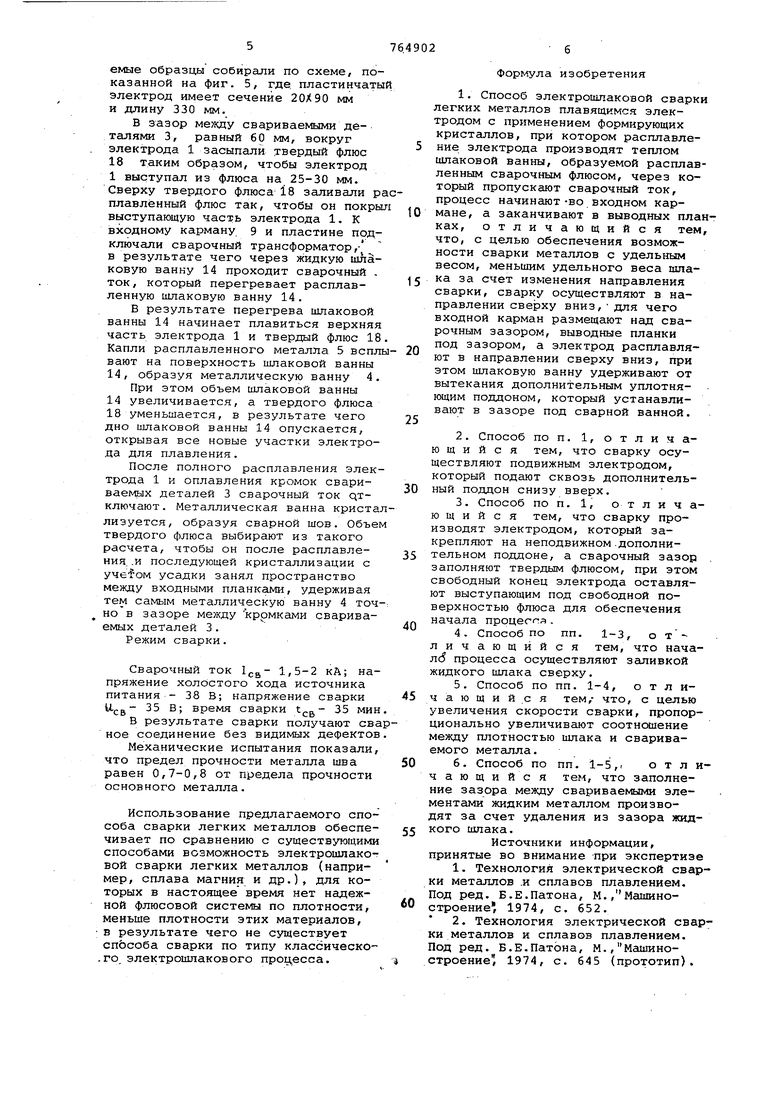

На фиг. 1 изображена принципиальная схема процесса; на фиг. 2, 3 - сечение А-А на фиг. 1, при применении пластинчатого или проволочных электродов соответственно; на фиг. 4 - схема процесса с удалением в процессе сварки жидкого шлака; на фиг. 5 - схема процесса при сварке неподвижным электродом и с эаснпкОй твердого флюса; на фиг. б схема процесса при сварке неподвижН13М электродом и с заливкой в зазор жидкого шлака.

На чертежах приняты следующие обозначения.

1- электродный металл, 2 - дополнительное уплотняющее дно кристаллизатора, 3 - свариваемые детали, 4 - нотдкая металлическая ванна, 5 капли электродного металла, поднимающиеся вверх, б - камера-крышка, 7 - штуцер для подачи и выхода за.щитного газа, 8 - выводные планки, 9 - входной карман,. 10 - отверстие для удаления жидкого шлака в процессе сварки, 11 - пазы (прорези) в дополнительном дне для подачи пластинчатого электрода, 12 - отверстия для пбрачи электродной проволоки, 13 - .формирующие (боковые) кристаллизаторы, 14 - шлаковая ванна, 15 - нйплавляющийся мундштук, 16 - подаюгЦйе ролики, 17 - воронка для заливки жидкого-шлака, 18 твердый флюс. ;

Процесс (см. фиг. 1) рекомендуется для сварки протяжных швов. При дополнительном уплотняющем дне кристаллизатора 2, здесь подвижном, свака осуществляется подвижными электродами в пластины или в виде нескольких проволок, подаваемых в шлаковую ванну 14 снизу вверх.

Сварку швов малой протяженности целесообразно -выполнять по схеме, приведенной на фиг. 4. При сварке по этой схеме дополнительное дно 2 кристаллизатора в процессе сварки неподвижно, а электродный меташл 1 подают роликами 16 в наплавляющейся мундштук 15, вмонтированный в дно 2

Процесс начинают заливкой шлака в воронку 17.

Сварку неподвижными электродами осуществляют по схеме на фиг. 5-6. Процесс сварки осуществляют обычным образом.

При прохождении тока через расплавленный шлак (14) достигают его перегрева, вследствие чего плавится электрод. При прохождении через шлаковую ванну 14 капли электродного металла рафинируются. По мере Накопления жидкого металла на поверхности шлаковой ванны 14 и огшавления свариваемых кромок образуется прочное соединение кромок. В ре зультате непрерывной подачи электродного металла в сварочную ванну объем металла в зазоре увеличиваетс что оказывает дополнительное давление на подвижное дно (см. -фиг. 1).

Так как дно имеет возможность перемещаться по высоте зазора, оно опускается (показано стрелками).

образом, при перемещении подвижного дна шлаковая ванна 14 опускается, а освободившеесАместо занимает жидкий металл.

В качестве примера выполняли сваку брусков сечением мм из магниевого сплава МА2-1. Свариваемые образцы собирали по схеме/ показанной на фиг. 5, где пластинчаты электрод имеет сечение 20X90 мм и длину 330 мм. В зазор между свариваемыми деталями 3, равный 60 мм, вокруг электрода 1 засыпали твердый флюс 18 таким образом, чтобы электрод 1 выступал из флюса на 25-30 мм. Сверху твердого флюса 18 заливали р плавленный флюс так, чтобы он покры выступающую часть электрода 1. К входному карману 9 и пластине подключали сварочный трансформатор,в результате чего через жидкую шлаковую ванну 14 проходит сварочный , ток, который перегревает расплавленную ишаковую ванну 14. В результате перегрева шлаковой ванны 14 начинает плавиться верхняя часть электрода 1 и твердый флюс 18 Капли расплавленного металла 5 вспл вают на поверхность шлаковой ванны 14, образуя металлическую ванну 4. При этом объем шлаковой ванны 14 увеличивается, а твердого флюса 18 уменьшается, в результате чего дно шлаковой ванны 14 опускается, открывая все новые участки электрода для плавления. После полного расплавления элек трода 1 и оплавления кромок свариваемых деталей 3 сварочный ток QTключают. Металлическая ванна криста лизуется, образуя сварной шов. Объе твердого флюса выбирают из такого расчета, чтобы он после расплавления, .и последующей кристаллизации с y4efoM усадки занял пространство между входными планками, удерживая тем самь:м металлическую ванну 4 точ но в зазоре между кромками свариваемых деталей 3. Режим сварки. Сварочный ток leg- 1,5-2 кА; напряжение холостого хода источника питания - 38 В; напряжение сварки время сварки 35 мин UCB- 35 В; В результате сварки получают св ное соединение без видимых дефектов Механические испытания показали что предел прочности металла шва равен 0,7-0,8 от предела прочности основного металла. Использование предлагаемого способа сварки легких металлов обеспечивает по сравнению с существующими способами возможность электрошлаковой сварки легких металлов (например, сплава магния и др.), для которых в настоящее время нет надежной флюсовой системы по плотности, меньше плотности этих материалов, в результате чего не существует способа сварки по типу классическо.го. электрошлакового процесса. Фop syлa изобретения 1.Способ электрошлаковой сварки легких металлов плавящимся электродом с применением формирующих кристсшлов, при котором расплавление электрода производят теплом шлаковой ванны, образуемой расплавленным сварочным флюсом, через который пропускают сварочный ток, процесс начинают -во входном кармане, а заканчивают в выводных планках, отличающийся тем, что, с целью обеспечения возможности сварки металлов с удельным весом, меньшим удельного веса шлака за счет изменения направления сварки, сварку осуществляют в направлении сверху вниз, для чего входной карман размещают над сварочным зазором, выводные планки под зазором, а электрод расплавляют в направлении сверху вниз, при этом шлаковую ванну удерживают от вытекания дополнительным уплотняющим поддоном, который устанавливают в зазоре под сварной ванной. 2.Способ по п. 1, отличающийся тем, что сварку осуществляют подвижным электродом, который подают сквозь дополнительный поддон снизу вверх. 3.Способ по п. 1, отличающийся тем, что сварку производят электродом, который закрепляют на неподвижном.дополнительном поддоне, а сварочный зазор . заполняют твердым флюсом, при этом свободный конец электрода оставляют выступающим под свободной поверхностью флюса для обеспечения начала процегг л . 4.Способ по пп. 1-3, о тличающийся тем, что начал 5 процесса осуществляют запивкой жидкого шлака сверху. 5.Способ по пп. 1-4, отличающийся тем,- что, с целью увеличения скорости сварки, пропорционально увеличивают соотношение между плотностью шлака и свариваемого металла. 6.Способ по пп. 1-5,1 о т л ич ающи йс я тем, что заполнение зазора между свариваемыми элементами жидким металлом производят за счет удаления из зазора жидкого ишака. Источники информации, принятые во внимание при экспертизе 1.Технология электрической сварки металлов ,и сплавов плавлением. Под ред. Б.Е.Патона, М.,Машиностроение 1974, с. 652. 2.Технология электрической сварки металлов и сплавов плавлением. Под ред. Б.Е.Патона, М.,Машиностроение 1974, с. 645 (прототип).

Фот/

/4

Фиг.3

« /7 а

АяФ

Фщ.5

3 /

/ / /

у.ттт//лтт.

Т

/

/ /

/ /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1977 |

|

SU927452A1 |

| Устройство для уплотнения и формирования шва при электрошлаковой сварке | 1977 |

|

SU751544A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Формирующее устройство для электрошлаковой сварки легких металлов | 1978 |

|

SU1022790A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| Устройство для электрошлаковой сварки | 1979 |

|

SU846180A1 |

| Способ электрошлаковой сварки разнородных металлов | 1989 |

|

SU1785857A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

tt

:

Авторы

Даты

1980-09-23—Публикация

1977-06-06—Подача