Изобретение относится к строительству и может быть использовано прц транспортировании сыпучих материалов для складирования их в перегрузочных складах.

Известно устройство для разделения потока сыпучих материалов, устанавливаемого на аккумулирующих емкостях под разгрузочным барабаном конвейера, содержащее нож-делитель, направляющие для материала шибера, закрепленные на горизонтальных валах, каждый из которых связан рычажной передачей с реверсивными приводами 1.

Однако это устройство представляет собой сложный механизм с раздельными реверсивными приводами. При наличии нескольких емкостей, предназначенных для складирования материалов, каждой емкости необходим свой разделитель потока, а при радиальном щтабелировании требует сооружения эстакады нз батареи разделителей потока.

Наиболее близким к изобретению является разгрузочный узел ленточного конвейера, включающий расположенную перпендикулярно продольной оси конвейера и закрепленную на его концевой части подвеской ось с наклонно закрепленными на ней по обе ее стороны лотками, нижние концы одних из которых направлены в сторону конвейера, а нижние концы других лотков - в противоположную сторону. Лотки закреплены на оси Х-образно и имеют желобчатую форму 2.

Однако такое выполнение лотков не обеспечивает усреднение материала, поскольку сгружаемый с конвейера материал, перемещаясь по лоткам, отсыпается в штабель, имеющий в поперечном сечении две треугольные вершины, по которым крупные фракции материала скатываются к основанию штабеля. Кроме того, такая форма штабеля на единицу площади вмещает меньше материала, чем штабель другой формы при одинаковых углах естественного откоса материала.

Цель изобретения - усреднение разгружаемого материала и увеличение объема отсыпаемого конвейером штабеля путем образования его верхней поверхности плоской.

Указанная цель достигается тем, что в разгрузочном узле ленточного конвейера, включающем расположенную перпендикулярно продольной оси конвейера и закрепленную на его концевой части подвеской ось с наклонно закрепленными на ней по обе ее стороны двумя лотками, нижний конец одного Тйз которых направлен в сторону конвейера, а нижний конец другого - в противоположную сторону, лотки выполнены плоскими с сужающимися книзу нижними концами и закреплены на оси верхними концами с двух сторон относительно продольной оси конвейера, при этом лоток, нижний ,конец которого направлен в сторону конвейера.

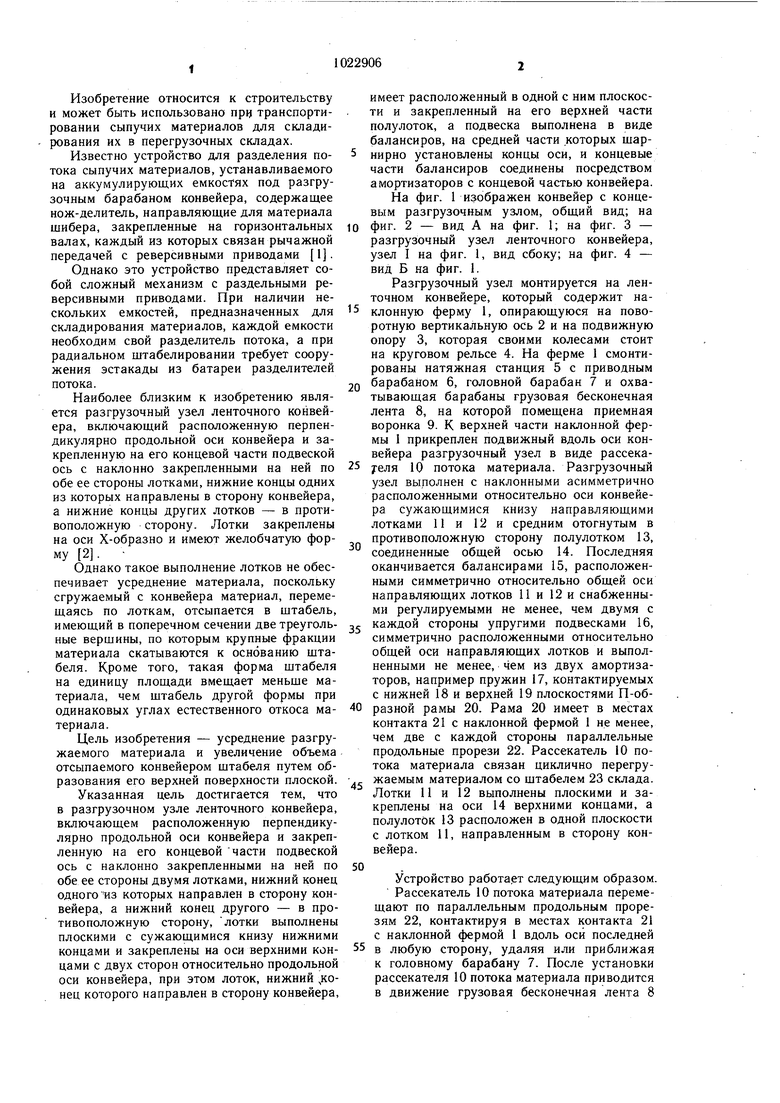

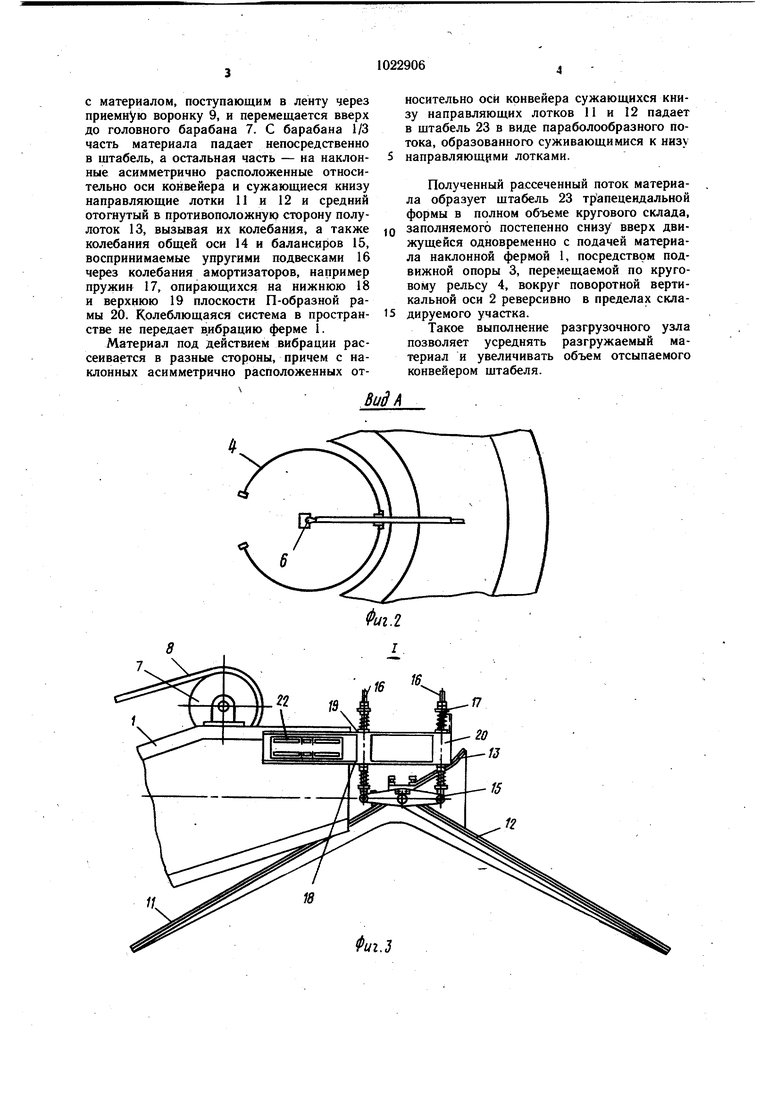

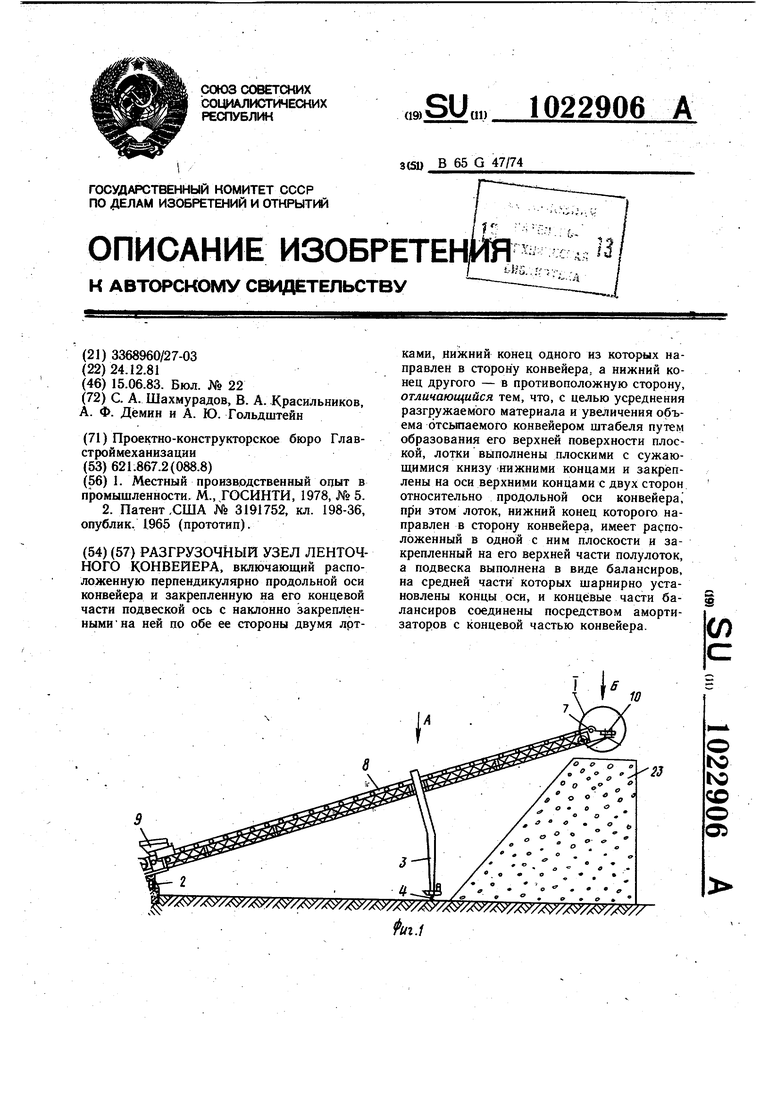

имеет расположенный в одной с ним плоскости и закрепленный на его верхней части полулоток, а подвеска выполнена в виде балансиров, на средней части которых шарнирно установлены концы оси, и концевые части балансиров соединены посредством амортизаторов с концевой частью конвейера. На фиг. 1 изображен конвейер с концевым разгрузочным узлом, общий вид; на

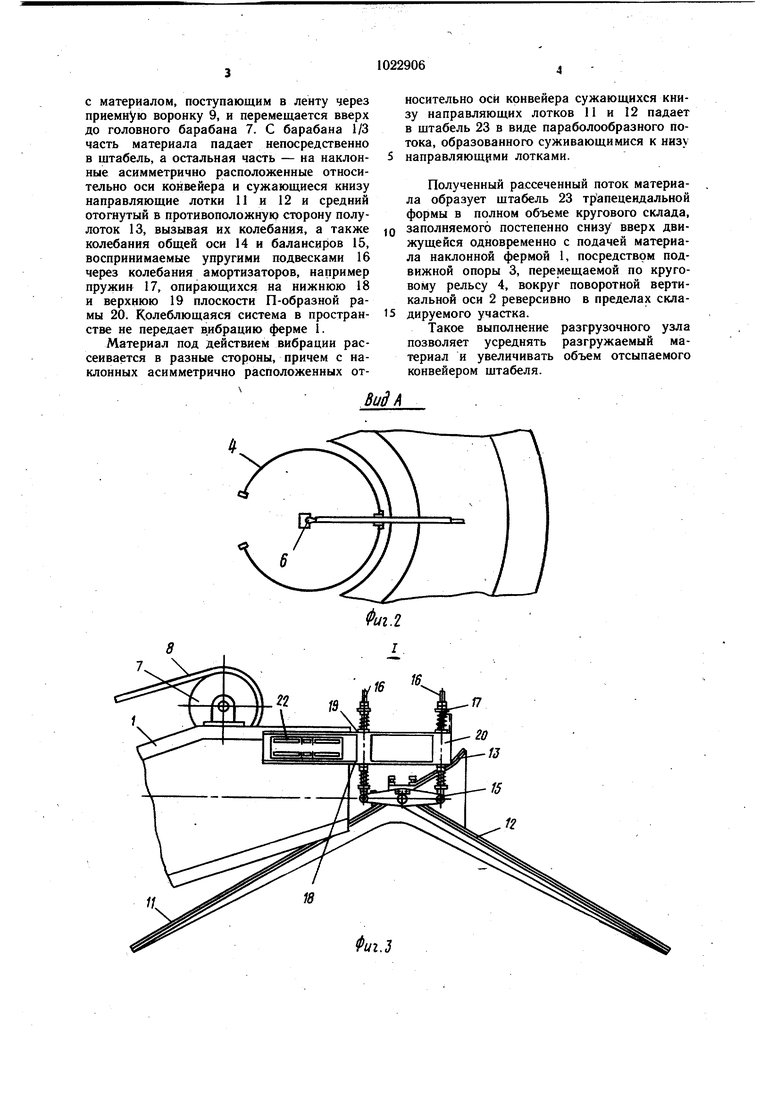

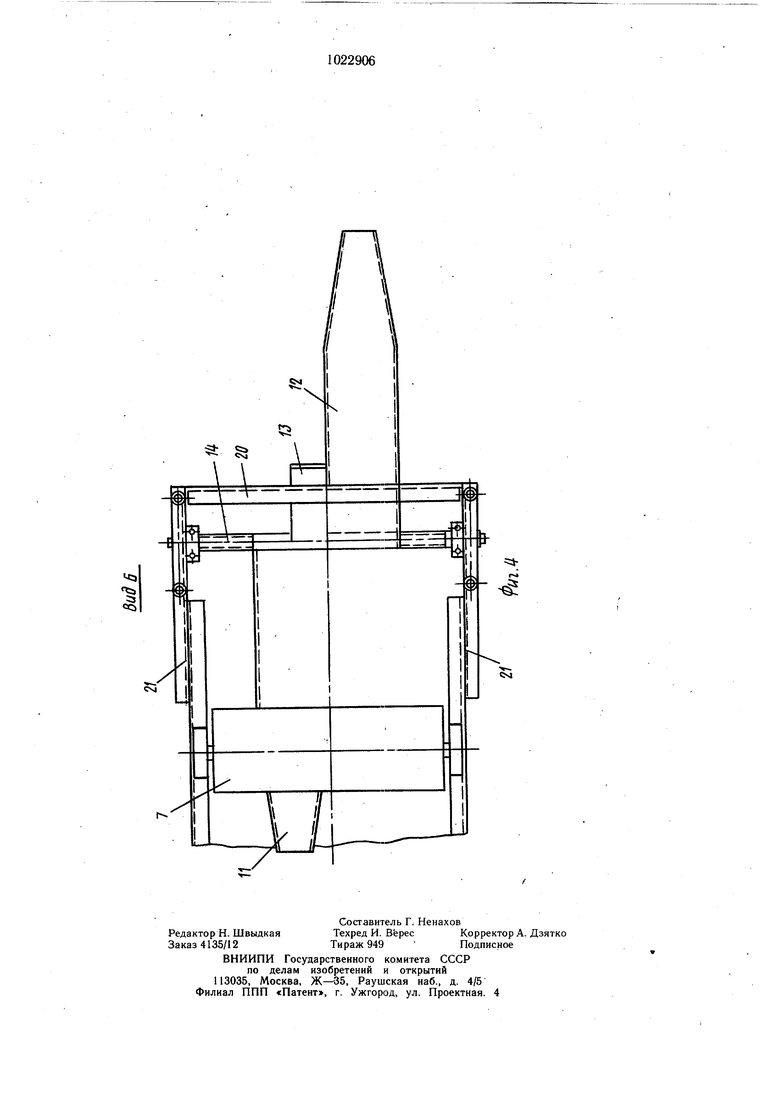

0 фиг. 2 - вид А на фиг. 1; на фиг. 3 - разгрузочный узел ленточного конвейера, узел I на фиг. 1, вид сбоку; на фиг. 4 - вид Б на фиг. 1.

Разгрузочный узел монтируется на ленточном конвейере, который содержит наклонную ферму 1, опирающуюся на поворотную вертикальную ось 2 и на подвижную опору 3, которая своими колесами стоит на круговом рельсе 4. На ферме 1 смонтированы натяжная станция 5 с приводным

0 барабаном 6, головной барабан 7 и охватывающая барабаны грузовая бесконечная лента 8, на которой помещена приемная воронка 9. К верхней части наклонной фермы 1 прикреплен подвижный вдоль оси конвейера разгрузочный узел в виде рассека5 уеля 10 потока материала. Разгрузочный узел выполнен с наклонными асимметрично расположенными относительно оси конвейера сужающимися книзу направляющими лотками 11 и 12 и средним отогнутым в противоположную сторону полулотком 13, соединенные общей осью 14. Последняя оканчивается балансирами 15, расположенными симметрично относительно общей оси направляющих лотков 11 и 12 и снабженными регулируемыми не менее, чем двумя с

каждой стороны упругими подвесками 16, симметрично расположенными относительно общей оси направляющих лотков и выполненными не менее, чем из двух амортизаторов, например пружин 17, контактируемых с нижней 18 и верхней 19 плоскостями П-об0 разной рамы 20. Рама 20 имеет в местах контакта 21 с наклонной фермой 1 не менее, чем две с каждой стороны параллельные продольные прорези 22. Рассекатель 10 потока материала связан циклично перегружаемым материалом со штабелем 23 склада. Лотки 11 и 12 выполнены плоскими и закреплены на оси 14 верхними концами, а полулоток 13 расположен в одной плоскости с лотком 11, направленным в сторону конвейера.

Устройство работа.ет следующим образом.

Рассекатель 10 потока материала перемещают по параллельным продольным прорезям 22, контактируя в местах контакта 21 с наклонной фермой 1 вдоль оси последней 5 в любую сторону, удаляя или приближая к головному барабану 7. После установки рассекателя 10 потока материала приводится в движение грузовая бесконечная лента 8

с материалом, поступающим в ленту через приемную воронку 9, и перемещается вверх до головного барабана 7. С барабана 1/3 часть материала падает непосредственно в штабель, а остальная часть - на наклонные асимметрично расположенные относительно оси конвейера и сужающиеся книзу направляющие лотки 11 и 12 и средний отогнутый в противоположнук) сторону полулоток 13, вызывая их колебания, а также колебания общей оси 14 и балансиров 15, воспринимаемые упругими подвесками 16 через колебания амортизаторов, например пружин 17, опирающихся на нижнюю 18 н верхнюю 19 плоскости П-образной рамы 20. Колеблющаяся система в пространстве не передает вибрацию ферме 1.

Материал под действием вибрации рассеивается в разные стороны, причем с наклонных асимметрично расположенных относительно оси конвейера сужающихся книзу направляющих лотков И и 12 падает в щтабель 23 в виде параболообразного потока, образованного суживающимися к низу направляющ 1ми лотками.

Полученный рассеченный поток материала образует щтабель 23 трапецеидальной формы в полном объеме кругового склада,

заполняемого постепенно снизу вверх движущейся одновременно с подачей материала наклонной фермой 1, посредством подвижной опоры 3, перемещаемой по круговому рельсу 4, вокруг поворотной вертикальной оси 2 реверсивно в пределах складируемого участка.

Такое выполнение разгрузочного узла позволяет усреднять разгружаемый материал и увеличивать объем отсыпаемого конвейером штабеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для распределения и планирования щебеночного балластного слоя железнодорожного пути | 1991 |

|

SU1817795A3 |

| УСТРОЙСТВО для УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1973 |

|

SU362052A1 |

| Экскаватор - прямая механическая лопата | 1988 |

|

SU1661285A1 |

| Устройство для уборки просыпи из подконвейерного пространства | 1978 |

|

SU753732A1 |

| Усреднительный склад сыпучих материалов | 1989 |

|

SU1641727A1 |

| Способ возведения грунтовых гидротехнических сооружений | 1980 |

|

SU988963A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2340529C1 |

| ШТРЕКОВЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ | 1992 |

|

RU2044890C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2336214C1 |

| Погрузочная машина | 1980 |

|

SU1146471A1 |

РАЗГРУЗОЧНЫЙ УЗЕЛ ЛЕНТОЧНОГО КОНВЕЙЕРА, включающий расположенную перпендикулярно продольной оси конвейера и закрепленную на его концевой части подвеской ось с наклонно закрепленными на ней по обе ее стороны двумя лртками, нижний конец одного из которых направлен в сторону конвейера, а нижний конец другого - в противоположную сторону, отличающийся тем, что, с целью усреднения разгружаемого материала и увеличения объема отсыпаемого конвейером штабеля путем образования его верхней поверхности плоской, лотки выполнены плоскими с сужающимися книзу НИЖНИМИ концами и закреплены на оси верхними концами с двух сторон относительно продольной оси конвейера, при этом лоток, нижний конец которого направлен в сторону конвейера, имеет ра положенный в одной с ним плоскости и закрепленный на его верхней части полулоток, а подвеска выполнена в виде балансиров, на средней части которых шарнирно установлены концы оси, и концевые части баi лансиров соединены посредством аморти(Л заторов с концевой частью конвейера. Ю 1C ;о о 05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Местный производственный оцыт в промышленности | |||

| М., ГОСИНТИ, 1978, № 5 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент,США № 3191752, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1983-06-15—Публикация

1981-12-24—Подача