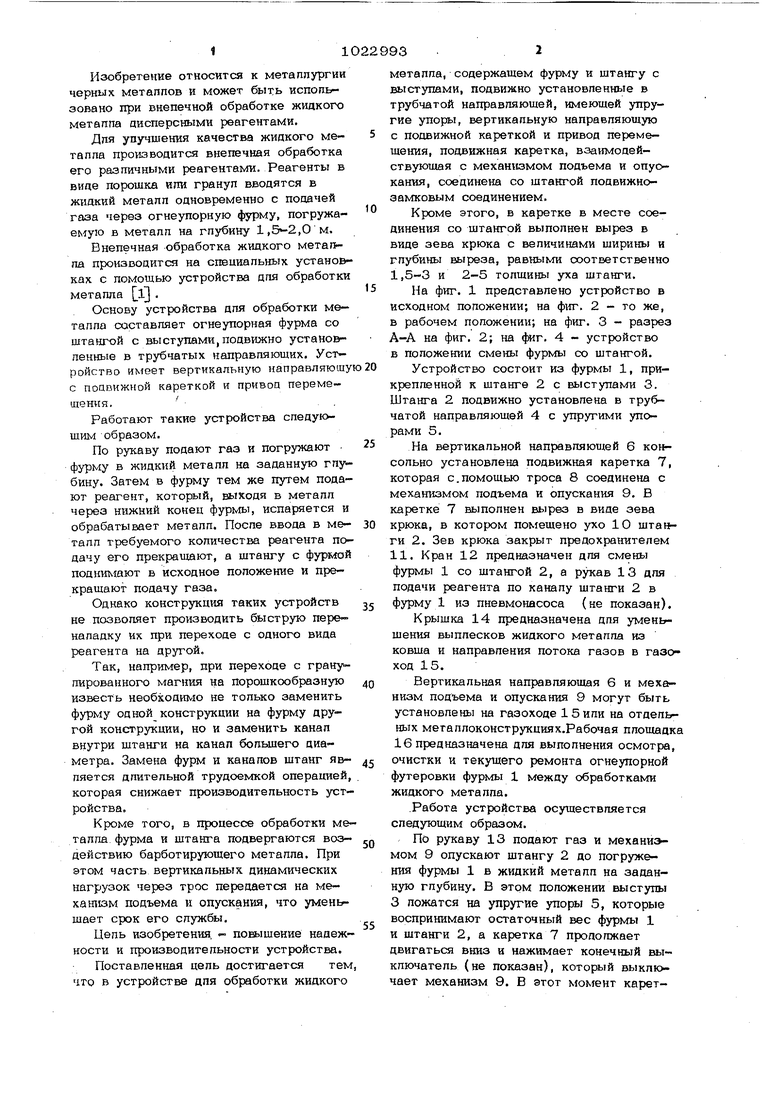

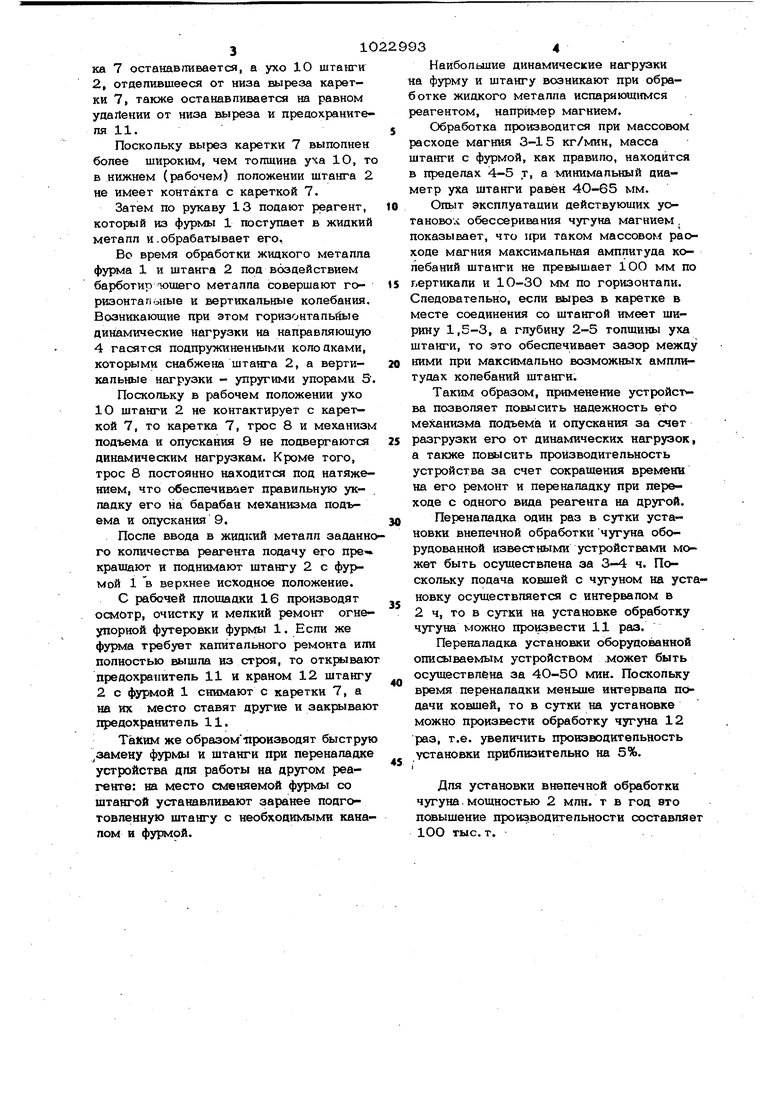

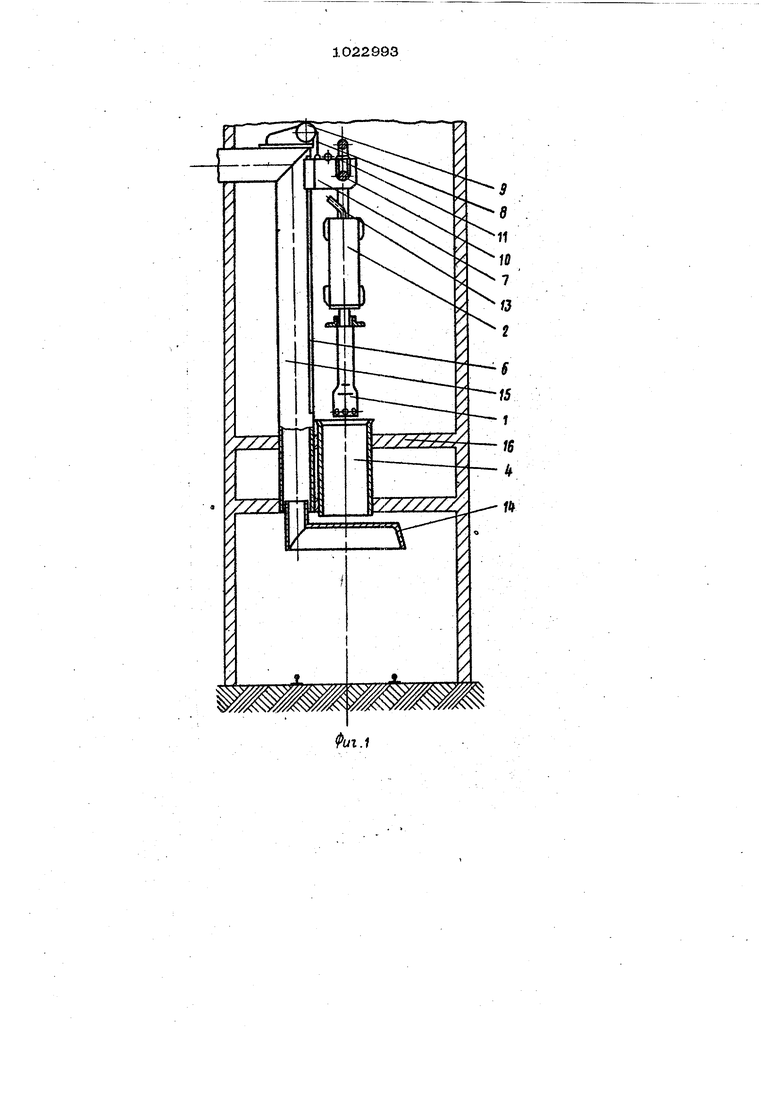

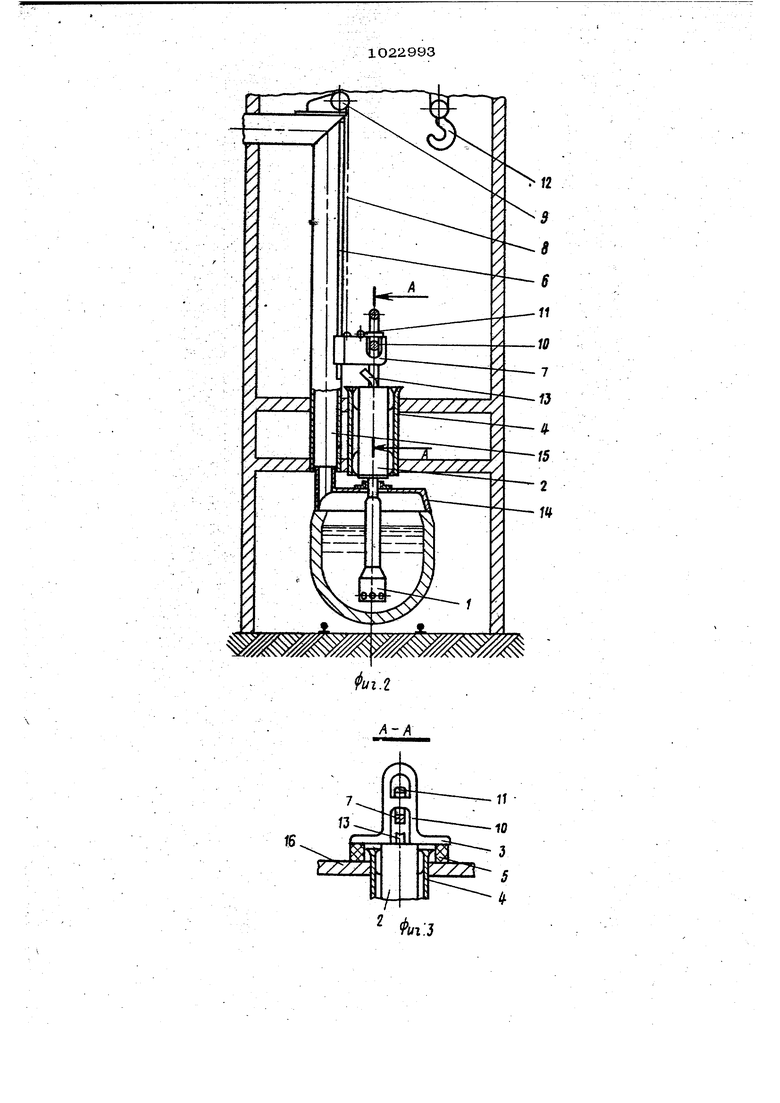

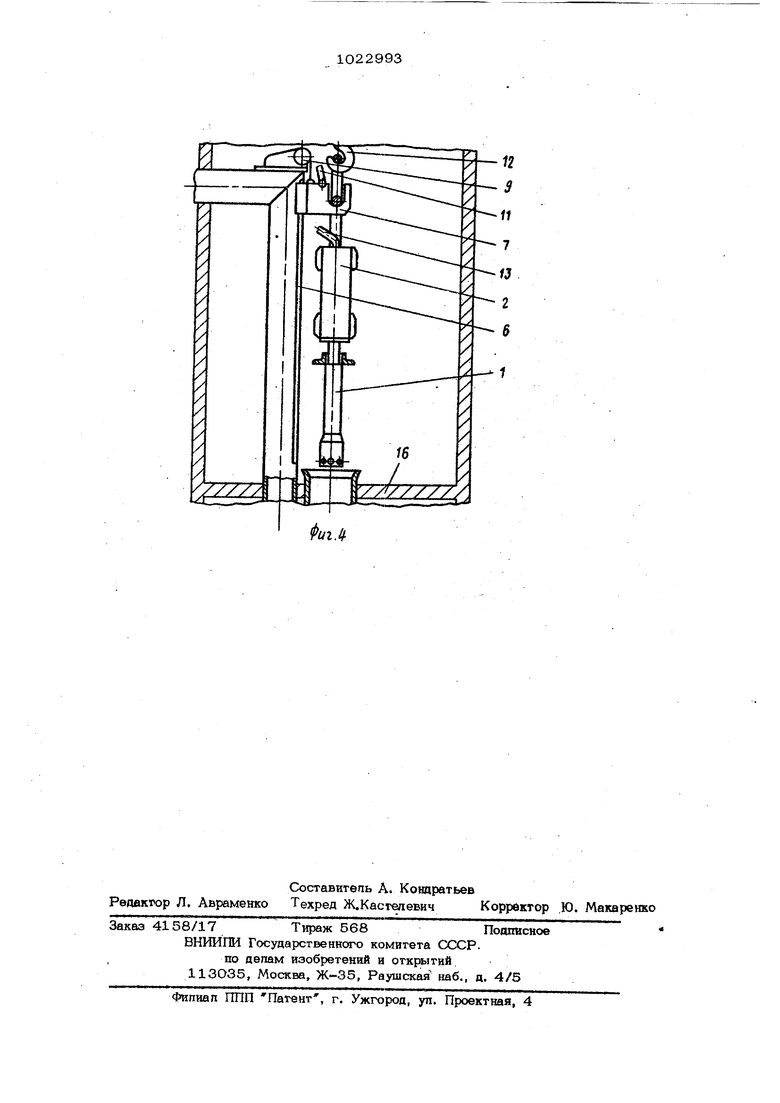

Изобретение относится к метаппургии черных метаппов и может быть испопьэовано при внепечной обработке жидкого метаппа дисперсными реагентами. Дпя упучшения качества жидкого метаппа производится внепечная обработка его различными реагентами. Реагенты в виде порошка ипи грануп вводятся в жидкий метапп одновременно с подачей газа через огнеупорную фурму, погружаемую в метапп на гпубину 1,,0 м. Внепечная обработка жидкого метаги па производится на спеииапьных установ ках с помощью устройства дпя обработки метапла Щ. Основу устройства дпя обработки ме- таппа составпяет огнеупорная фурма со штангой с вы ступами, подвижно установпенные в трубчатых направпяющих. Устройство имеет вертикальную направляющу с поавижной кареткой и привоп перемещения., . Работают такие устройства спедуюшим образом. По рукаву подают газ и погружают фурму в жидкий метапп на заданную гпубину. Затем в фурму тем же путем подают реагент, который, выкодя в метапп через нижний конец фурмы, испаряется и обрабатывает метапп. Поспе ввода в ме- тапп требуемого количества реагента подачу его прекращают, а штангу с фурмой поднимают в исходное положение и прекращают подачу газа. Однако конструкция таких устройств не позволяет производить быструю перенападку их при переходе с одного вида реагента на другой. Так, например, при переходе с гранулированного магния на порошкообразную известь необходимо не только заменить фурму одной конструкции на фурму другой конструкции, но и заменить канал внутри штанги на канал большего диаметра. Замена фурм и канатов штанг явпяется длительной трудоемкой операцией которая снижает производительность устройства. Кроме того, в процессе обработки ме талпа фурма и штанга подвергаются воздействию барботирующего метапла. При этом часть вертикальных динамических нагрузок через трос передается на механизм подъема и опускания, что умень шает срок его службы. Цепь изобретения. - повышение надежности и производительности устройства. Поставленная цель достигается тем что в устройстве для обработки жидкого металла, содержащем фурму и штангу с выступами, подвижно установленные в трубчатой направляющей, имеющей упругие упоры, вертикальную направляющую с поавижной кареткой и привод перемещения, подвижная каретка, взаимодействующая с механизмом подъема и опускания, соединена со штангой подвижнозамковым соединением. Кроме этого, в каретке в месте соединения со штангой выполнен вырез в виде зева крюка с величинами ширины и глубины выреза, равными соответственно 1,5-3 и 2-5 толщины уха штанги. На фиг. 1 представлено устройство в исходном положении; на фиг. 2 - то же, в рабочем положении; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - устройство в положении смены фурмы со штангой. Устройство состоит из фурмы 1, прикрепленной к штанге 2 с выступами 3. Штанга 2 подвижно установлена в трубчатой направляющей 4 с упругими упорами 5. На вертикальной направляющей 6 консольно установлена подвижная каретка 7, которая с.помощью троса 8 соединена с механизмом подъема и опускания 9. В каретке 7 выполнен вырез в виде зева крюка, в котором помещено ухо 10 штанн ги 2. Зев крюка закрыт предохранителем 11. Кран 12 предназначен для смены фурмы 1 со штангой 2, а рукав 13 для подачи реагента по каналу штанги 2 в фурму 1 из пневмонасоса (не показан). Крышка 14 предназначена для уменьшения выплесков жидкого металла из ковша и направления потока газов в газоход 15. Вертикальная направляющая 6 и механизм подъема и опускания 9 могут быть установлены на газоходе 15 или на отдельных металлоконструкциях.Рабочая площадка 16 предназначена для выполнения осмотра, очистки и текущего ремонта огнеупорной футеровки фурмы 1 между обработками жидкого металла. .Работа устройства осуществляется следующим образом. По рукаву 13 подают газ и механизмом 9 опускают штангу 2 до погружения фурмы 1 в жидкий металл на заданную гпубину. В этом положении выступы 3 ложатся на упругие упоры 5, которые воспринимают остаточный вес фурмъ 1 и штанги 2, а каретка 7 продолжает двигаться вниз и нажимает конечнътй выключатель (не показан), который выключает механизм 9. В этот момент каретка 7 останавгтивается, а ухо 10 штанги 2, отцепившееся от низа выреза каретки 7, также останавпивается на равном удалении от низа выреза и предохранителя 11. Поскольку вырез каретки 7 выполнен более широким, чем толщина уха 10, то в нижнем (рабочем) положении штанга 2 не имеет контакта с кареткой 7. Затем по рукаву 13 подают реагент, который из фурмы 1 поступает в жидкий металл и.обрабатывает его. Во время обработки жидкого металла фурма 1 и штанга 2 под воздействием барботир тощего металла совершают горизонтальные и вертикальные колебания. Возникающие при этом горизонтальйые ди1шмические нагрузки на направляющую 4 гасятся подпружиненными колодками, которыми снабжена штанга 2, а вертикальные нагрузки - упругими упорами 5 Поскольку в рабочем положении ухо 10 штанги 2 не контактирует с кареткой 7, то каретка 7, трос 8 и механизм подъема и опускания 9 не подвергаются динамическим нагрузкам. Кроме того, трос 8 постоянно находится под натяжением, что обеспечивает правильную укладку его на барабан механизма подъема и опускания 9. После ввода в жидкий металл заданно го количества реагента подачу его пре кращают и поднимают штангу 2 с фурмой 1 в верхнее исходное положение. С рабочей плошадки 16 производят осмотр, очистку и мелкий ремонт огнеупорной футеровки фурмы 1. Если же фурма требует капитального ремонта или полностью вышла из строя, то открьхваю предохранитель 11 и краном 12 штангу 2 с фурмой 1 снимают с каретки 7, а на их место ставят другие и закрывают предохранитель 11. TakHM же образом-производят быструю замену фурмы и штанги при переналадке устройства дпя работы ка другом реагенте: на место сменяемой фурмы со штангой устанавливают заранее подготовленную штангу с необходимыми каналом и фурмой. 10 934 Наибольшие динамические нагрузки на фурму и штангу возникают при обработке жидкого металла испаряющимся реагентом, например магнием. Обработка производится при массовом расходе магния 3-15 кг/мин, масса штанги с фурмой, как правило, находится в пределах 4-5 т, а минимальный диаметр уха штанги равен 40-65 мм. Опыт эксплуатации действующих уотаново.у обессеривания чугуна магнием , показывает, что при таком массовом раоходе магния максимальная амплитуда колебаний штанги не превышает 1ОО мм по вертикали и 1О-30 мм по горизонтали. Следовательно, если вырез в каретке в месте соединения со штангой имеет ширину 1,5-3, а глубину 2-5 толшины уха штанги, то это обеспечивает зазор между ними при максимально возможных амплитудах колебаний штанги. Таким образом, применение устройства позволяет повысить надежность его мезсанизма подъем1а и опускания за счет разгрузки его от динамических нагрузок, а также повысить производительность устройства за счет сокращения времени на его ремонт и переналадку при переходе с одного вида реагента на другой. Переналадка один раз в сутки установки внепечной обработкичугуна оборудованной известными устройствами может быть осуществлена за 3-4 ч. Поскольку подача ковшей с чугуном на установку осуществляется с интервалом в 2 ч, то в сутки на установке обработку чугу1ш можно произвести 11 раз. Переналадка установки оборудованной описываемым устройством .может быть осуществлена за 4О-5О мин. Поскольку время переналадки меньше интервала подачи ковшей, то в сутки на установке можно произвести обработку чугуна 12 раз, т.е. увеличить производительность установки приблизительно на 5%. Для установки внепечной обработки чугуна мощностью 2 млн. т в год вто повышение производительности составляет 1ОО тыс. т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки жидкого металла | 1977 |

|

SU722950A1 |

| Устройство для обработки жидкогоМЕТАллА | 1979 |

|

SU817060A1 |

| Устройство для обработки металла | 1977 |

|

SU662590A2 |

| Устройство для обработки металлургии | 1975 |

|

SU527073A1 |

| Станок | 1983 |

|

SU1116071A1 |

| Фурма для продувки металла в ковше | 1980 |

|

SU922158A1 |

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| Установка для внепечной обработки металла | 1982 |

|

SU1062269A1 |

| Устройство для вдувания порошкообразных материалов в жидкий металл | 1981 |

|

SU971890A1 |

| Устройство для продувки стали в ковше | 1978 |

|

SU711114A1 |

1. УСТРОЙСТВО ДЛЯ ОБ РАБСГГКИ ЖИДКОЮ MEtAJfflA. оодержашее в штангу с , оооввхшо та1к впе1ШЫе в трубчатсй Bai правпяюшей, вмеющей уяругю упоры, вер твкапьную шшравляюшую Ч: подвижш кареткой в 1фввоа nepeiufemidiffiflt о т ft kч а .ю ш а в с я тем, что, с йвлью о Е2)1ше{{Ш1 его прои водвтбпыюсть к &а дежноств, 1К яэиз1шая каретка соадвяена со штаогой лооввжноКэамкоЕим ооепиа BiseM. 2. Устройство по ш 1, 6 т п в « ю ш е е с я т, что в каретке в jitecre соеаввеввия со штавг вьшопвев вырез в ввде зева крюка с ввпвчввтп шврввы и гпубвкы выреза, равныкш соответствеаво 1,5-3 в 2-5 тошшаы уха штйвгв.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-15—Публикация

1980-10-08—Подача