Изобретение относится к металлургии черных металлов, в частности к доменному производству и совершенствует конструкцию устройства для ввода реагентов в жидкий металл..

Для улучшения качества жидкого металла применяется внепечная обработка его различными реагентами в ковшах. Реагент в виде порошка, гранул или слитков вводится в жидкий металл одновременно с подачей газа через огнеупорную фурму, погруженную в металл на глубину 1,5-2,0 м.

Внепечная обработка жидкого металла производится на специальных установках с помощью устройств для-обработки металла. Основу устройства для обработки металла составляет огнеупорная фурма со штангой или кареткой, подвешенные подвижно в вертикальных направляющих к тросу ле-бедки. Полость фурмы, через канал в штанге и гибкий рукав,.соединена с « системой подани реагента и газа.

Работают такие устройства следующим образом. По рукаву подают газ и погружают фурму в жидкий металл на заданную глубину. Затем в фурму темже путем подают реагент, который звыходя в металл через нижний конец

фурмы, испаряется и обрабатывает металл. После ввода в металл требуемого количества реагента подачу его прекращают, а штангу поднимают в исходное положение и прекращают подачу газа 1.

Однако наружный слой футеровки ФУРМ подвергается резким термическим ударшл, а ремонт и замена фурм

0 являются ручными трудоемкими операциями. Так как фурма имеет длину 34 м, то для ремонта верхней ее части требуется применение специальных передвижных площадок, что затрудня5ет и удлиняет ремонт, а также снижает его качество.

Известно устройство для обработки жидкого металла, содержащее фурму с фланцем и штангой, подвижно установ0ленной в направляющих, выполненных в виде двух секций с зазором между ними; штанга с помощью троса соединена с приводной тележкой; полость фурмы через канал в штанге и рукав соеди5нена с узлом подачи реагента; по обе стороны от направляющих установлены две теплоизолированные камеры, в стенках которых по всему периметру установлены форсунки, соединенные с уз0лом подачи огнеупорной массы.

Известное устройство работает следующим образом. По рукаву и штанге в. полость фурмы подают газ и включают лебедку приводной тележки. При этом штанга с фурмой заходит в нижнюю секцию направляющих и перемещается до погружения фурмы в жидкий металл на заданную глубину. Затем по рукаву и штанге в фурму подают реагент, который, выходя из нижнего конца фурмы, испаряется и обрабатывает металл,

После ввода в металл заданного .количества реагента подачу его прекращают, фурму поднимают в верхнее положение и прекращают подачу газа. Затем приводную тележку со штангой и фурмой перемещают в положение над теплоизолированной камерой и опускают фурму, в теплоизолированную камеру для остывания. При ремонте и замене фурма находится в теплоизолированной камере или над ней.

Теплоизолированная камера предохраняет раскаленную футеровку фурмы от термического удара, а также выполняет роль колодца, в котором удерживается фурма, отсоединенная от шТанги, при замене фурмы.,Кроме того, теплоизолированная камера избавляет оператора от перемещения по вертикали при ремонте фурмы, так каи при опускании фурмы в .теплоизолированную камеру вся поверхность футеровки фурмы перемещается относительно оператора. При нанесении огнеупорной массы на поверхность футеровки Фурмы с помощью форсунок, вся огнеупорная масса, не приставшая к- фурме, пада-. ет на дно теплоизолированной камеры, не загрязняя помещения установки 2.

Недостаток известного устройства сложность и большие габариты, что оправдывается только тогда, когда устройство применяется в установке: большой производительности (2,5 4,5 млн. т/год). Теплоизолированные камеры являются довольно сложными конструкциями, имеющими длину 4-5 м, а диаметр - более метра. Они загромодают помещение и не -имеютотсоса газов, выделяемых фурмой в раскаленном состоянии. Основные пылегазовые выбросы попадают, на рабочую площадку чере нижнюю направляющих при продувке металла, так как упругие упоры, удерживающие штангу с., фурмой в нижней секции направляющих, выполнены в виде пояса из отдельных элементов с зазорами между ними.- Через эти зазоры пьшегазовый поток поднимается по нижней секции направляющих в помещение установки и далее в окру жающую атмосферу. При поднятии фурмы после продувки сечение нижней секции направляющих полностью освобождается и происходит пылегазовый залповый выброс.

Установка местных отсосов на рабочих местах затруднена, а общеобменная вентиляция эффективна лишь при чрезмерных объемах удаляемого воздуха .

Для установок небольшой производительности (1,0-1,5 млн.т/год) необходимо простое и дешевое устройство для обработки металла. Это устройство должно выполнять такие же функции какие может выполнять известное устройство и исключать пылегазовые выбросы в рабочую зону и окружающую среду. . -

Цель изобретения - упрощение конструкции и улучшение экологических условий.

Поставленная цель достигается тем что в верхнем торце нижней секции рубчатых направляющих шарнирно установлены фиксаторы под- фланец фурмы, в нижней ее части выполнен шиберный затвор, а стенка снабжена газоподводящим патрубком.

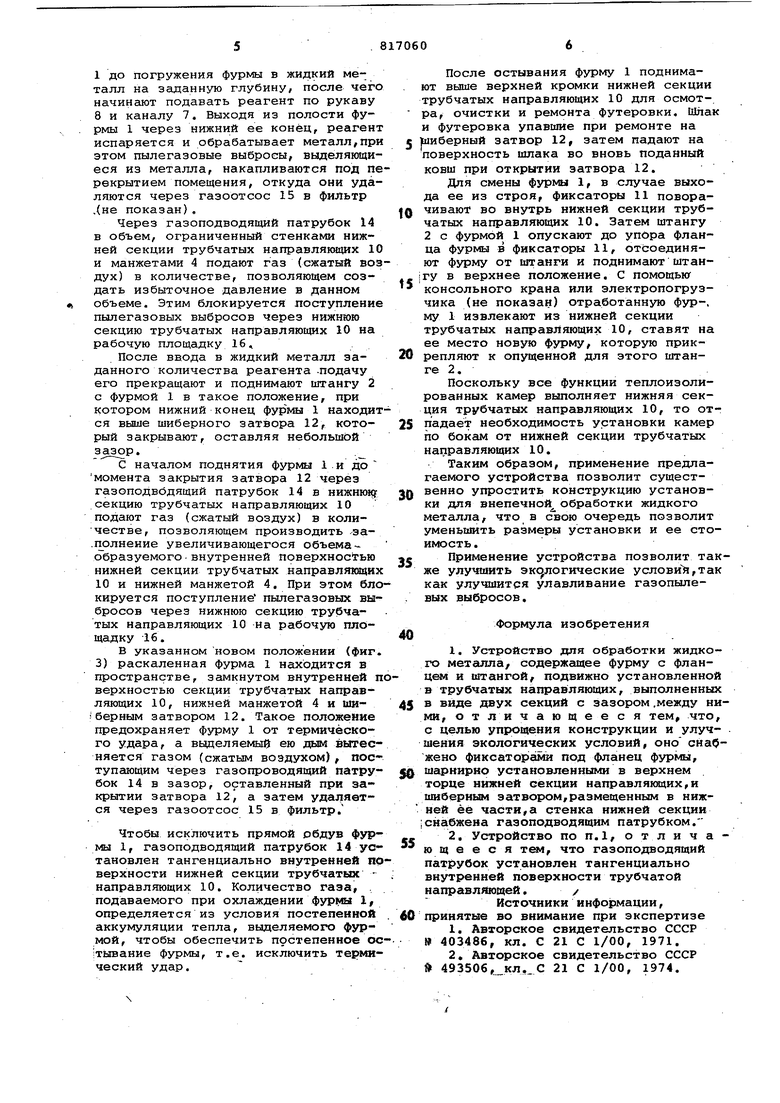

Кроме того, газоподводящий патрубок установлен тангенциально внутренней поверхности трубчатой направляющей.

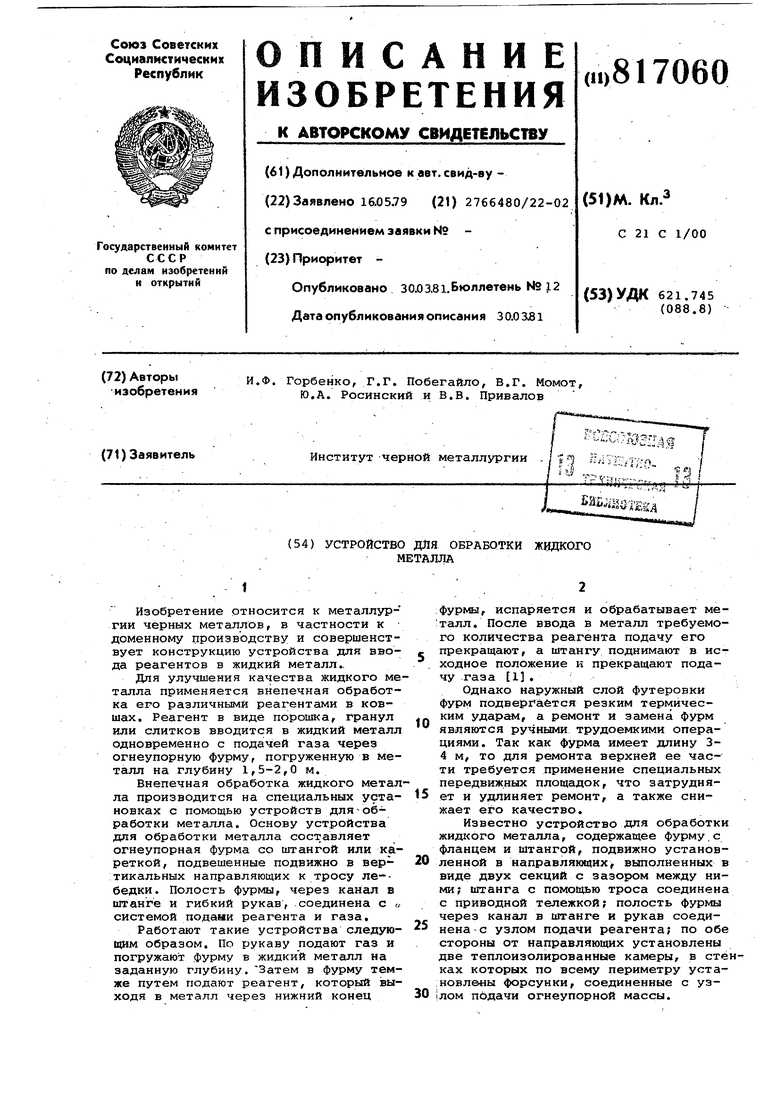

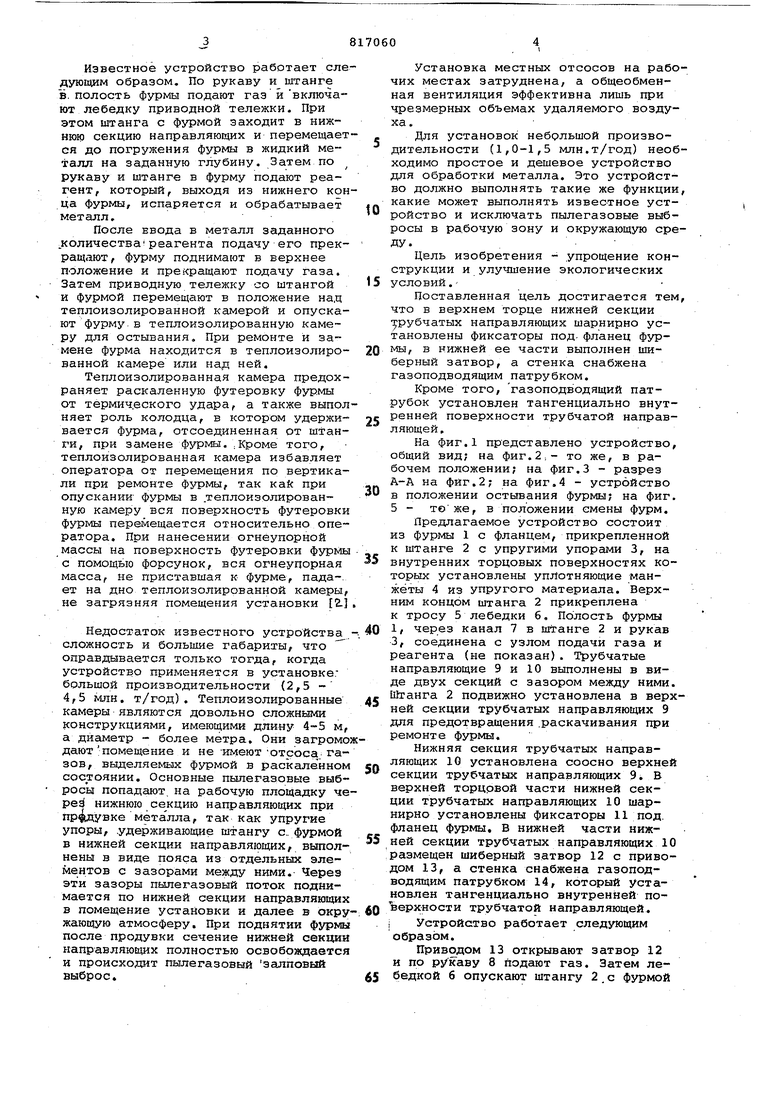

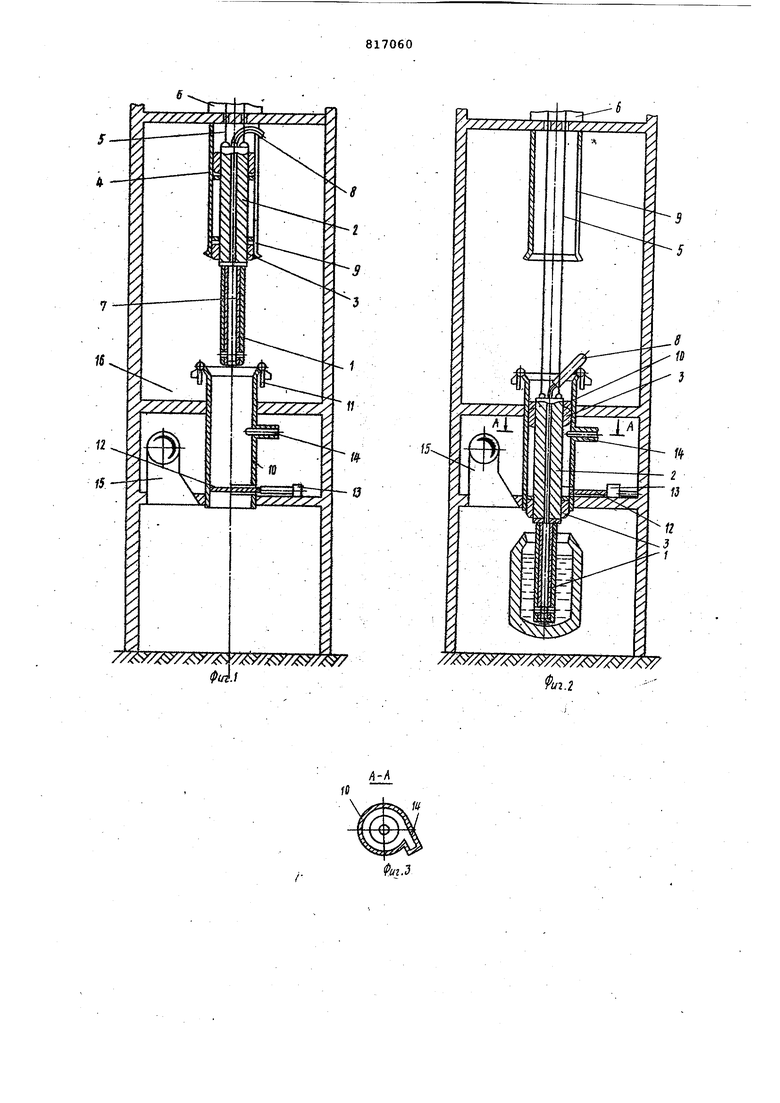

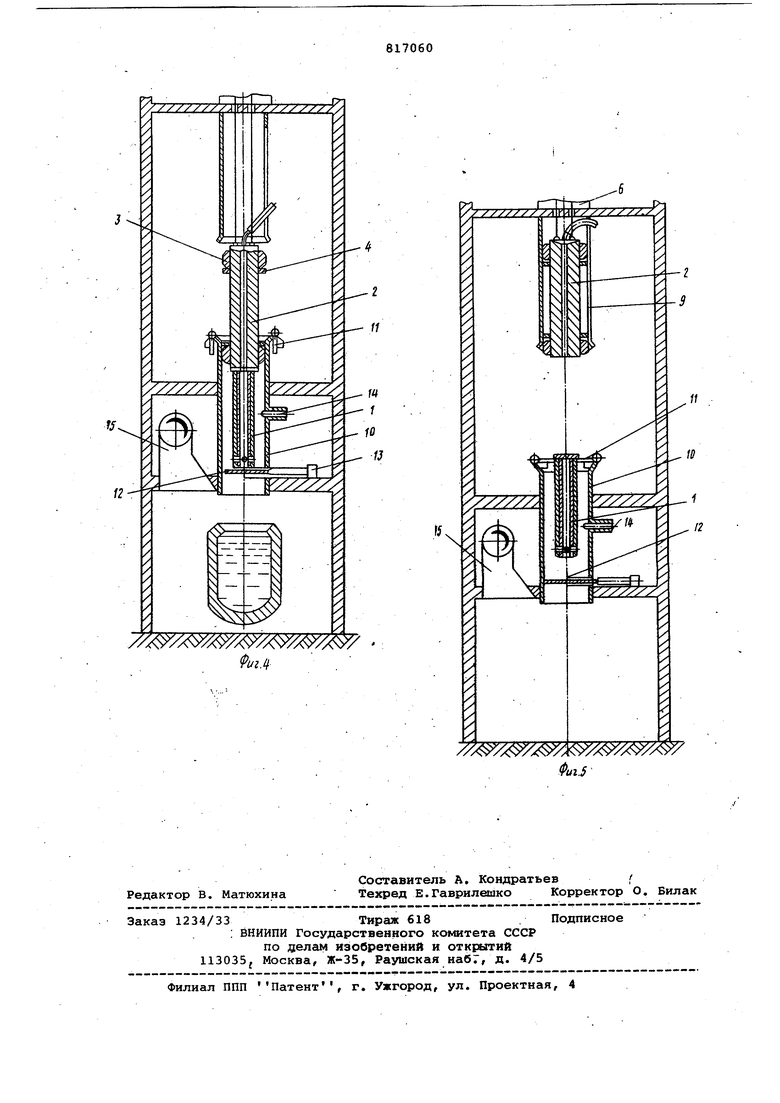

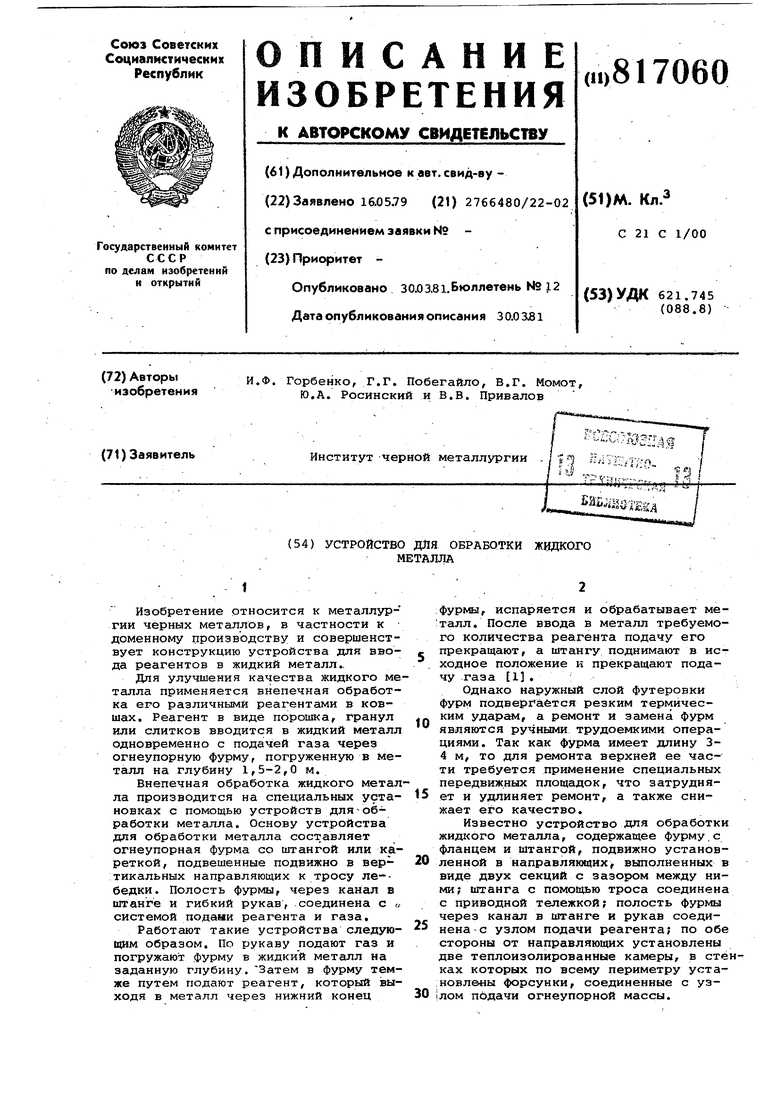

На фиг.1 представлено устройство, общий вид; на фиг.2,- то же, в рабочем положении на фиг.З - разрез А-А на фиг.2; на фиг.4 - устройство в положении остывания фурмы на фиг. 5 - тоже, в положении смены фурм.

Предлагаемое устройство состоит из фурмы 1 с фланцем, прикрепленной к штанге 2 с упругими упорами 3, на внутренних торцовых поверхностях которых установлены уплотняющие манжеты 4 из упругого материала. Верхним концом штанга 2 прикреплена к тросу 5 лебедки 6. Полость фурмы 1, через канал 7 в шланге 2 и рукав 3, соединена с узлом подачи газа и реагента (не показан). Трубчатые направляющие 9 и 10 выполнены в виде двух секций с зазором между ними. Штанга 2 подвижно установлена в верхней секции трубчатых направляющих 9 для предотвращения .раскачивания при ремонте фурмы.

Нижняя секция трубчатых направляющих 10 установлена соосно верхней секции трубчатЕлх направляющих 9. В верхней торцрвой части нижней секции трубчатых направляющих 10 шарнирно установлены фиксаторы 11 под. фланец фурмы, В нижней части нижней секции трубчатых направляющих 10 размещен шиберный затвор 12 с приводом 13, а стенка снабжена газоподводящим патрубком 14, который установлен тангенциально внутренней поЪерхности трубчатой направляющей, I Устройство работает следующим образом.

Приводом 13 открывают затвор 12 и по рукаву 8 подают газ. Затем лебедкой 6 опускают штангу 2.с фурмой

1 до погружения фурмы в жидкий металл на заданную глубину, после чего начинают подавать реагент по рукаву 8 и каналу 7. Выходя из полости фурмы 1 через нижний ее конец, реагент испаряется и обрабатывает металл,при этом пылегазовые выбросы, вылеляющиеся из металла, накапливаются под перекрытием помещения, откуда они удаляются через газоотсос 15 в фильтр ,(не показан) ,

Через газоподводящий патрубок 14 в объем, ограниченный стенками нижней секции трубчатых направлякнцих 10 и манжетами 4 подают газ (сжатый воздух) в количестве, позволяющем создать избыточное давление в данном объеме. Этим блокируется поступление пылегазовых выбросов через нижнюю секцию трубчатых направляющих 10 на рабочую площадку 16,

После ввода в жидкий металл заданного количества реагента .подачу его прекращают и поднимают штангу 2 с фурмой 1 в такое положение, при котором нижний конец фурмы 1 находится выше шиберного затвора 12, который закрывают, оставляя небольшой зазор..

С началом поднятия фурмы 1.и до

момента закрытия затвора 12 через газоподводящий патрубок 14 в нижнюнг секцию трубчатых направляющих 10 подают газ (сжатый воздух) в количестве, позволяющем производить эа-

.прлнение увеличивающегося объемаобразуемого-внутренней поверхностью нижней секции трубчатых направляющих 10 и нижней манжетой 4. При этом блокируется поступление пылегазовых выбросов через нижнюю секцию трубчатых направляющих 10 на рабочую площадку 16.

в указанном новом положении (фиг. 3) раскаленная фурма 1 находится в пространстве, замкнутом внутренней пверхностью секции трубчатых направ ляющих 10, нижней манжетой 4 и шиiберным затвором 12. Такое положение предохраняет фурму 1 от термического удара, а вьщеляемый ею дьм вытесняется газом (сжатым воздухом), поступающим через газопроводящий патрубок 14 в зазор, оставленный при закрытии затвора 12, а затем удаляется через газоотсос 15 в фильтр/

Чтобы исключить прямой обдув фурмы 1, газоподводящий патрубок 14 установлен тангенциально внутренней поверхности нижней секции трубчатых направляющих 10. Количество газа, , подаваемого при охлаждении фурмы If определяется из условия постепенной аккумуляции тепла, выделяемохчэ фурмой, чтобы обеспечить постепенное ос;тывание фурмы, т.е. исключить термический удар.

После остывания фурму 1 поднимают выше верхней кромки нижней секции трубчатых направляющих 10 для осмотра, очистки и ремонта футеровки. Шлак

и футеровка упавшие при ремонте на е шиберный затвор 12, затем падают на поверхность шлака во вновь поданный ковш при открытии затвора 12.

Для смены фурмы 1, в случае выхода ее из строя, фиксаторы 11 поворачивают во внутрь нижней секции трубчатых направляющих 10. Затем штангу 2 с фурмой 1 опускают до упОра фланца фурмы в фиксаторы 11, отсоединяют фурму от штанги и поднимают штан.iry в верхнее положение. С помощью консольного крана или электропогрузчика (не показан) отработанную фур-, му 1 извлекают из нижней секции трубчатых направляющих 10, ставят на ее место новую фурму, которую прикрепляют к опущенной для этого штанге 2.

Поскольку все функции теплоизолированных камер выполняет нижняя секция трубчатых направляющих 10, то отпадает необходимость установки камер по бокам от нижней секции трубчатых направляющих 10.

Таким образом, применение предлагаемого устройства позволит существенно упростить конструкцию установки для внепечной обработки жидкого металла, что в свою очередь позволит уменьшить размеры установки и ее стоилюсть.

с Применение устройства позволит также улучшить экс логические услови 1,так как улучшится улавливание газопыле. вых выбросов.

Формула изобретения

40

1.Устройство для обработки жидкого металла/ содержащее фурму с фланцем и штангой, подвижно установленной в трубчатых направляющих, выполненных

5 в виде двух секций с зазором .между ними, отличающееся тем, что, с целью упрощения конструкции и улучшения экологических условий, оно снабжено фиксаторсцлн под фланец фурмы,

шарнирно установленными в верхнем торце нижней секции направляющих,и шиберным затвором,размещенным в нижней её части,а стенка нижней секции ;снабжена газоподводящим патрубком.

2.Устройство по П.1, отлича5ющееся T&tf что газоподводящий патрубок установлен тангенциально внутренней поверхности трубчатой направляющей. /

Источники информации, 0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР 403486, кл. С 21 С 1/00, 1971.

2,Авторское свидетельство СССР ft 493506,кл,С 21 С 1/00, 1974.

.

Фт

.}

///(,

и

у 1.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Рол-камера для реализации термохимических процессов | 2018 |

|

RU2692532C1 |

| Устройство для обработки жидкого металла | 1980 |

|

SU1022993A1 |

| Устройство для обработки металлургии | 1975 |

|

SU527073A1 |

| Устройство для обработки жидкого металла | 1977 |

|

SU722950A1 |

| Шиберный затвор для разливочных ковшей | 1987 |

|

SU1488125A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2023 |

|

RU2816707C1 |

| Устройство для продувки металла | 1976 |

|

SU611937A1 |

| Устройство для обработки металла | 1977 |

|

SU662590A2 |

| Ковш для продувки металла через шиберный затвор | 1986 |

|

SU1588501A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

lif

Pui4.

Фиг.5

Авторы

Даты

1981-03-30—Публикация

1979-05-16—Подача