(Л

Ю

со

О5

ел

Изобретение относится к устройствам для нанесения защитных покрытий на внешнюю поверхность, труб и может быть использовано для нанесения вспенивающихся изоляционных материалов.

По основному авт. св. № 966388 известно устройство для нанесения изоляционного покрытия на наружную поверхность труб, содержащее смеситель и насадку. Насадка выполнена в виде установленных один над другим ленточных транспортеров, ленты которых натянуты вальцами и опираются на формующие и обкатывающие ролики, при этом формующие ролики попарно соединены между собой 1.

Однако в этом устройстве при работе в непрерывном режиме изоляционный материал наносится в виде сплошного покрытия, что требуег дополнительных трудозатрат на обнажение концов труб под сварку.

Цель изобретения - формирование зоны под сварку.

Цель достигается тем, что в устройство введено средство для стыковки в виде цилиндрического элемента, в торцовых стенках которого выполнены отверстия под концы соединяемых труб, а во внутренней полости установлено упорное кольцо, при этом цилиндрический элемент и упорное кольцо выполнены разъемными.

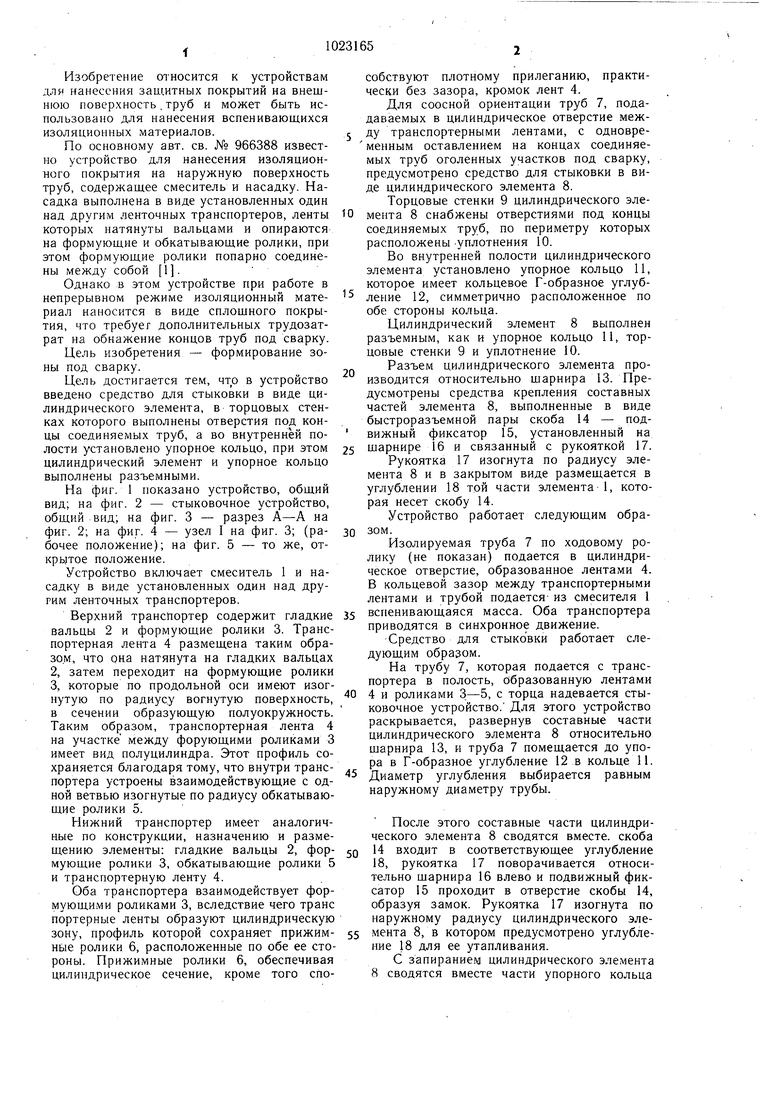

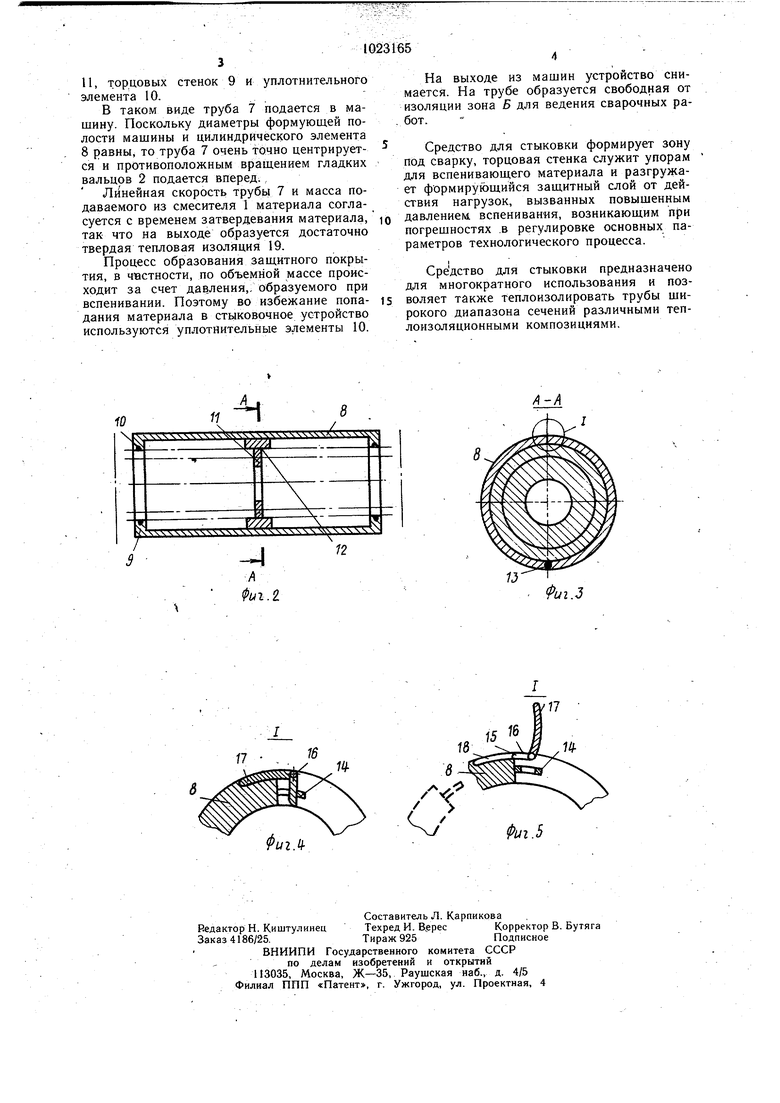

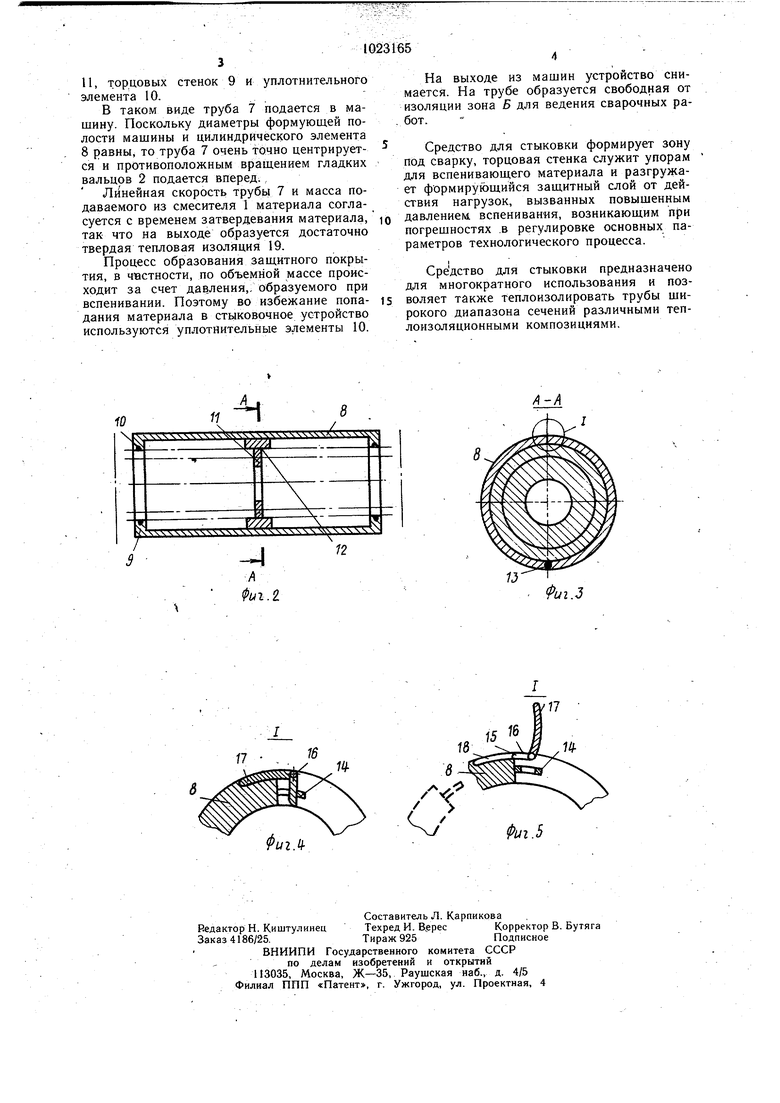

На фиг. 1 показано устройство, общий вид; на фиг. 2 - стыковочное устройство, общий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - узел I на фиг. 3; (рабочее положение); на фиг. 5 - то же, открь)тое положение.

Устройство включает смеситель 1 и насадку в виде установленных один над другим ленточных транспортеров.

Верхний транспортер содержит гладкие вальцы 2 и формующие ролики 3. Транспортерная лента 4 размещена таким образом, что она натянута на гладких вальцах

2,затем переходит на формующие ролики

3,которые по продольной оси имеют изогнутую по радиусу вогнутую поверхность, в сечении образующую полуокружность. Таким образом, транспортерная лента 4 на участке между форующими роликами 3 имеет вид полуцилиндра. Этот профиль сохраняется благодаря тому, что внутри транспортера устроены взаимодействующие с одной ветвью изогнутые по радиусу обкатывающие ролики 5.

Нижний транспортер имеет аналогичные по конструкции, назначению и размещению элементы: гладкие вальцы 2, формующие ролики 3, обкатывающие ролики 5 и транспортерную ленту 4.

Оба транспортера взаимодействует формующими роликами 3, вследствие чего транс портерные ленты образуют цилиндрическую зону, профиль которой сохраняет прижимHtie ролики 6, расположенные по обе ее стороны. Прижимные ролики 6, обеспечивая цилиндрическое сечение, кроме того способствуют плотному прилеганию, практически без зазора, кромок лент 4.

Для соосной ориентации труб 7, подадаваемых в цилиндрическое отверстие между транспортерными лентами, с одновременным оставлением на концах соединяемых труб оголенных участков под сварку, предусмотрено средство для стыковки в виде цилиндрического элемента 8.

Торцовые стенки 9 цилиндрического элемента 8 снабжены отверстиями под концы соединяемых труб, по периметру которых расположены-уплотнения 10.

Во внутренней полости цилиндрического элемента установлено упорное кольцо 11, которое имеет кольцевое Г-образное углубление 12, симметрично расположенное по обе стороны кольца.

Цилиндрический элемент 8 выполнен разъемным, как и упорное кольцо 11, торцовые стенки 9 и уплотнение 10.

Разъем цилиндрического элемента производится относительно шарнира 13. Предусмотрены средства крепления составных частей элемента 8, выполненные в виде быстроразъемной пары скоба 14 - подвижный фиксатор 15, установленный на шарнире 16 и связанный с рукояткой 17.

Рукоятка 17 изогнута по радиусу элемента 8 и в закрытом виде размещается в углублении 18 той части элемента-1, которая несет скобу 14.

Устройство работает следующим образом.

Изолируемая труба 7 по ходовому ролику (не показан) подается в цилиндрическое отверстие, образованное лентами 4. В кольцевой зазор между транспортерными лентами и трубой подается- из смесителя 1 всг енивающаяся масса. Оба транспортера приводятся в синхронное движение.

Средство для стыковки работает следующим образом.

На трубу 7, которая подается с транспортера в полость, образованную лентами 4 и роликами 3-5, с торца надевается стыковочное устройство. Для этого устройство раскрывается, развернув составные части цилиндрического элемента 8 относительно шарнира 13, и труба 7 помещается до упора в Г-образное углубление 12 в кольце 11. Диаметр углубления выбирается равным наружному диаметру трубы.

После этого составные части цилиндрического элемента 8 сводятся вместе, скоба 14 входит в соответствующее углубление 18, рукоятка 17 поворачивается относительно щарнира 16 влево и подвижный фиксатор 15 проходит в отверстие скобы 14, образуя замок. Рукоятка 17 изогнута по наружному радиусу цилиндрического элемента 8, в котором предусмотрено углубление 18 для ее утапливания.

С запирание. цилиндрического элемента 8 сводятся вместе части упорного кольца И, торцовых стенок 9 и уплотнительного элемента 10. В таком виде труба 7 подается в машину. Поскольку диаметры формующей полости машины и цилиндрического элемента 8 равны, то труба 7 очень точно центрируется и противоположным враш,ением гладких вальцов 2 подается вперед., Линейная скорость трубы 7 и масса подаваемого из смесителя 1 материала согласуется с временем затвердевания материала, так что на выходе образуется достаточно твердая тепловая изоляция 19. Процесс образования защитного покрытия, в частности, по объемной массе происходит за счет дав.ления,, образуемого при вспениваний. Поэтому во избежание попадания материала в стыковочное устройство используются уплотнительные элементы 10. На вы.ходе из машин устройство снимается. На трубе образуется свободная от изоляции зона Б для ведения сварочных работ. Средство для стыковки формирует зону под сварку, торцовая стенка служит упорам для вспенивающего материала и разгружает формирующийся защитный слой от действия нагрузок, вызванных повышенным давлением, вспенивания, возникающим при погрещностях .в регулировке основных параметров технологического процесса. Средство для стыковки предназначено для многократного использования и позволяет также теплоизолировать трубы широкого диапазона сечений различными теплоизоляционными композициями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1982 |

|

SU1041793A1 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1980 |

|

SU966388A1 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1982 |

|

SU1065653A2 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1982 |

|

SU1043413A2 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1986 |

|

SU1361415A2 |

| Электрический соединитель | 1982 |

|

SU1092626A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| РУЧНОЙ ТРУБОГИБ ГУЛЕВСКОГО | 1995 |

|

RU2084301C1 |

| Устройство для нанесения изоляци-онного покрытия на внешнюю поверх-ность труб | 1972 |

|

SU508637A1 |

| Устройство для нанесения защитного покрытия на наружную поверхность труб | 1982 |

|

SU1065654A1 |

УСТРбйСТВО ДЛЯ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ТРУБ по авт. св. № 966388, отличающееся тем, что, с целью формирования зоны под сварку, в него введено средство для стыковки в виде цилиндрического элемента, в торцовых стенках которого выполнены отверстия под концы соединяемых труб, а во внутренней полости установлено упорное кольцо, при этом цилиндрический элемент и упорное кольцо выполнены разъемными.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1980 |

|

SU966388A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-06-15—Публикация

1980-10-01—Подача