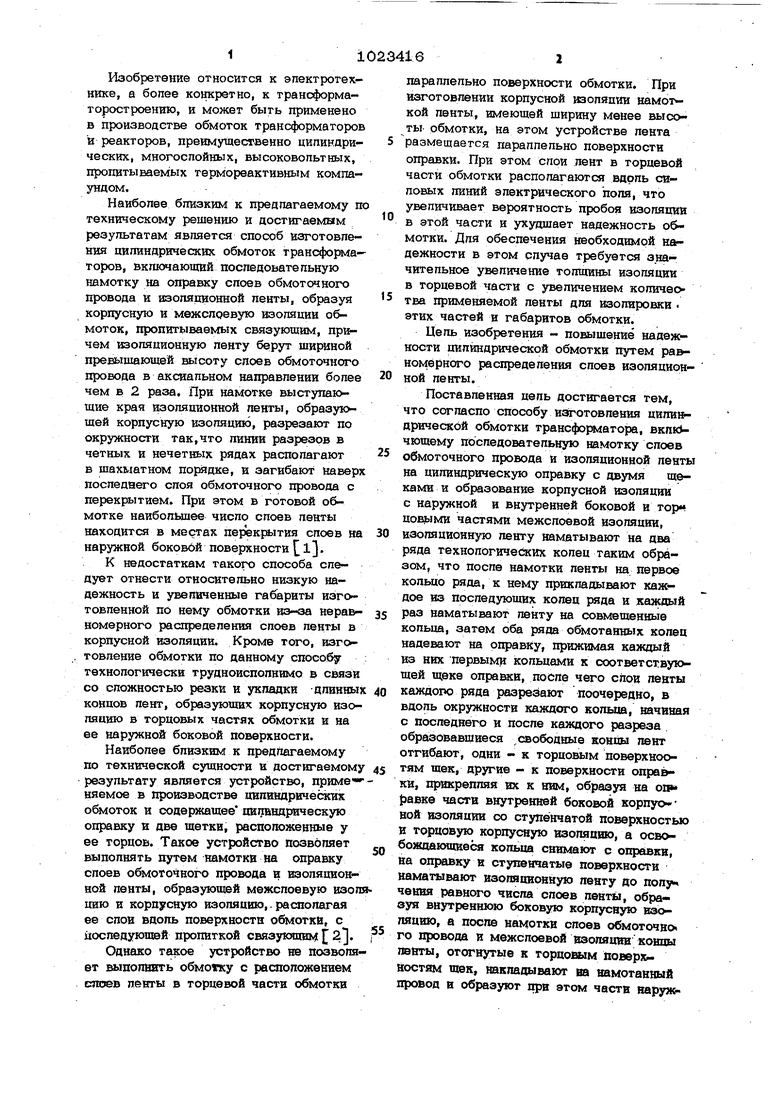

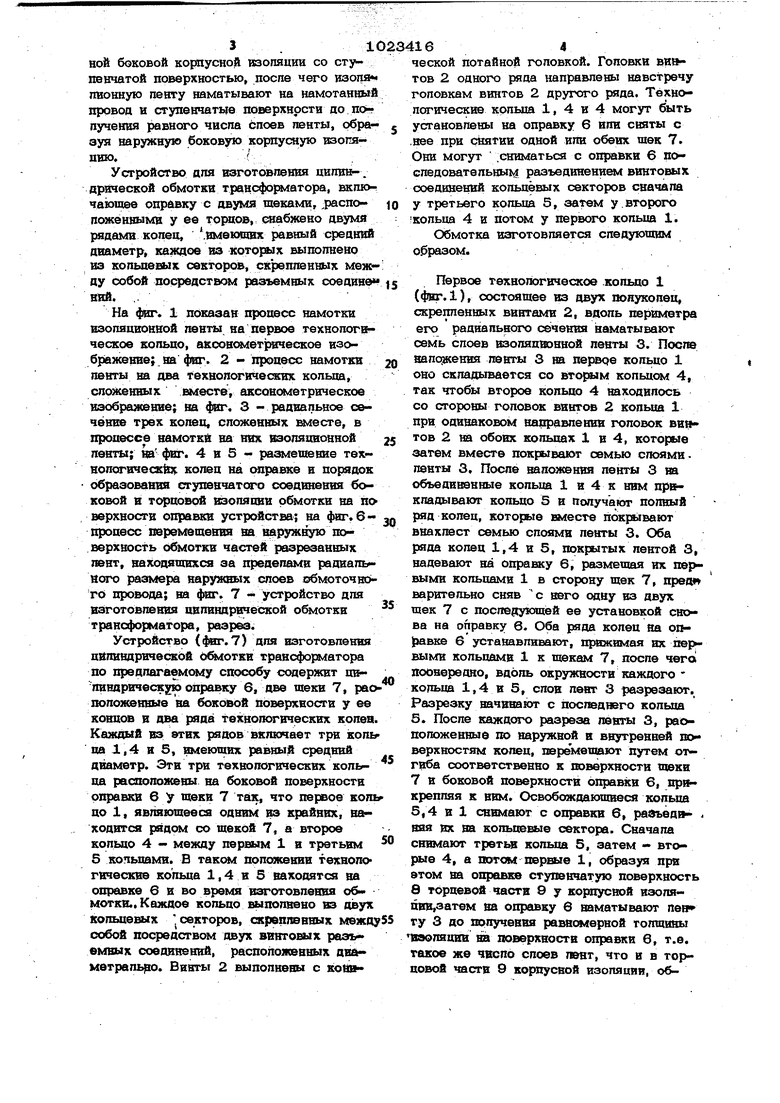

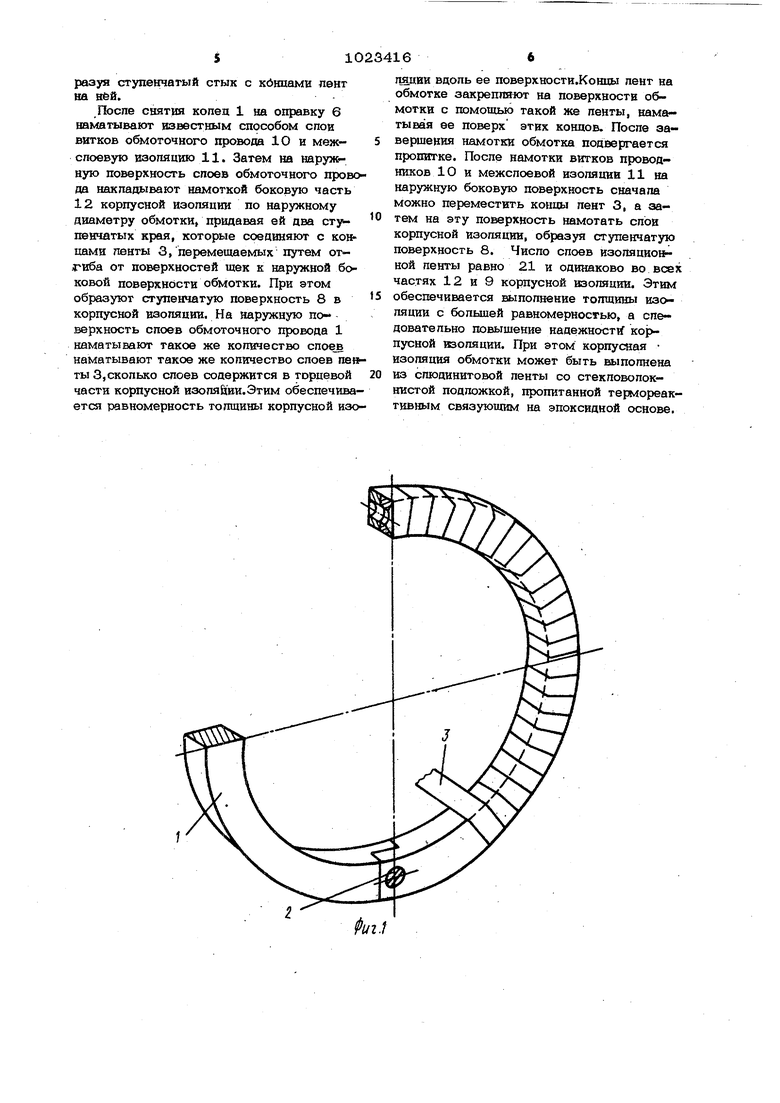

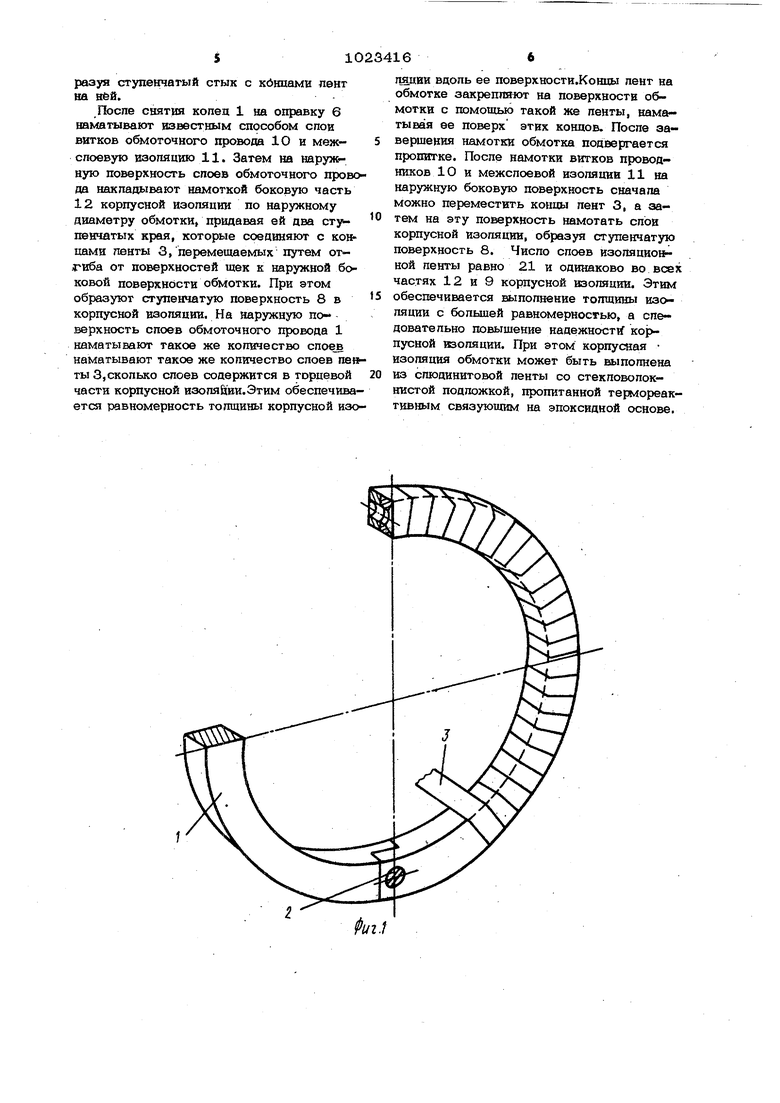

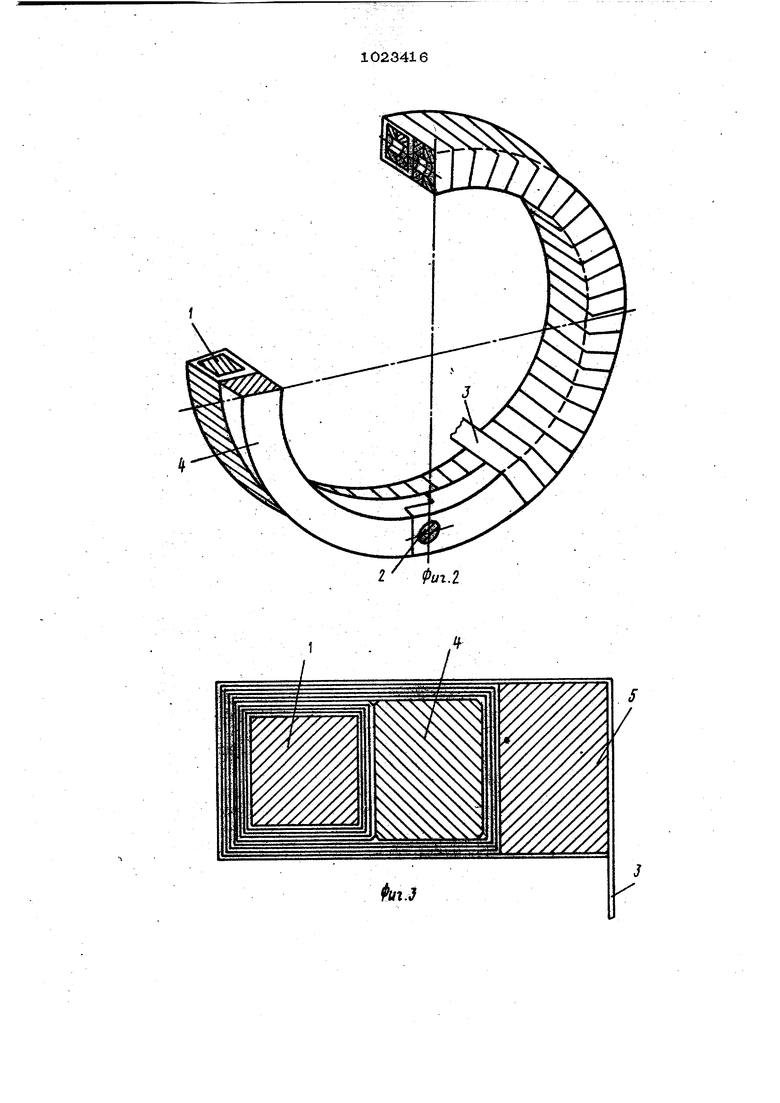

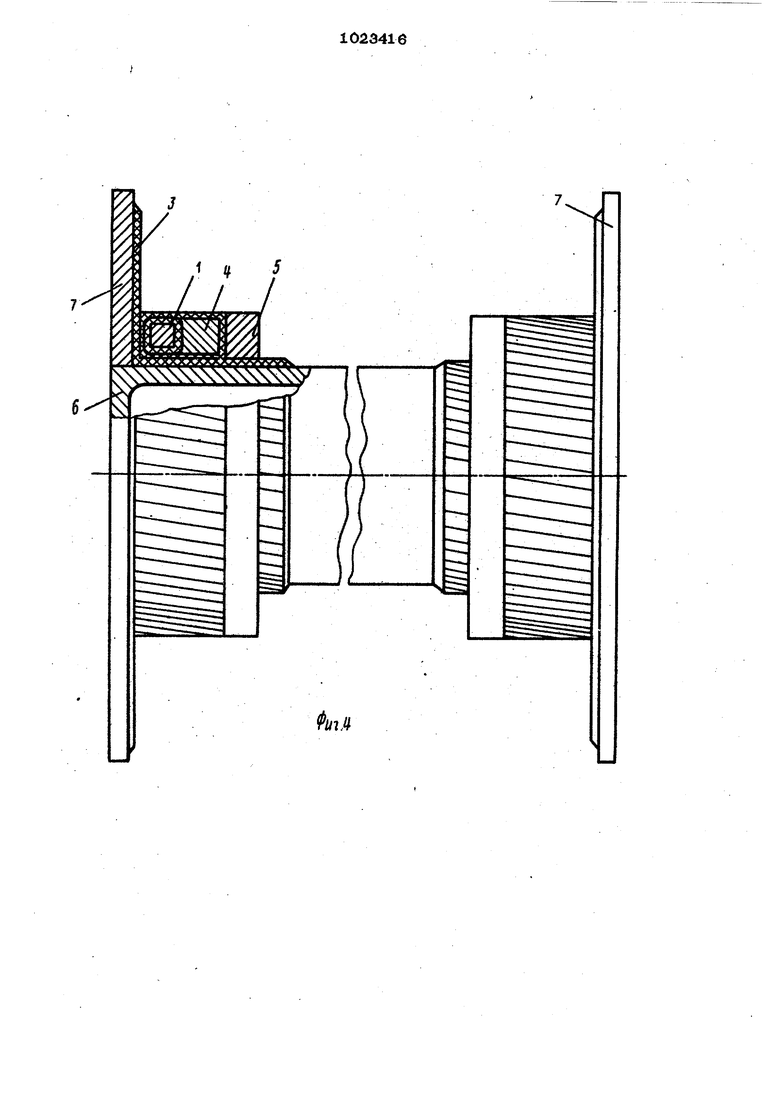

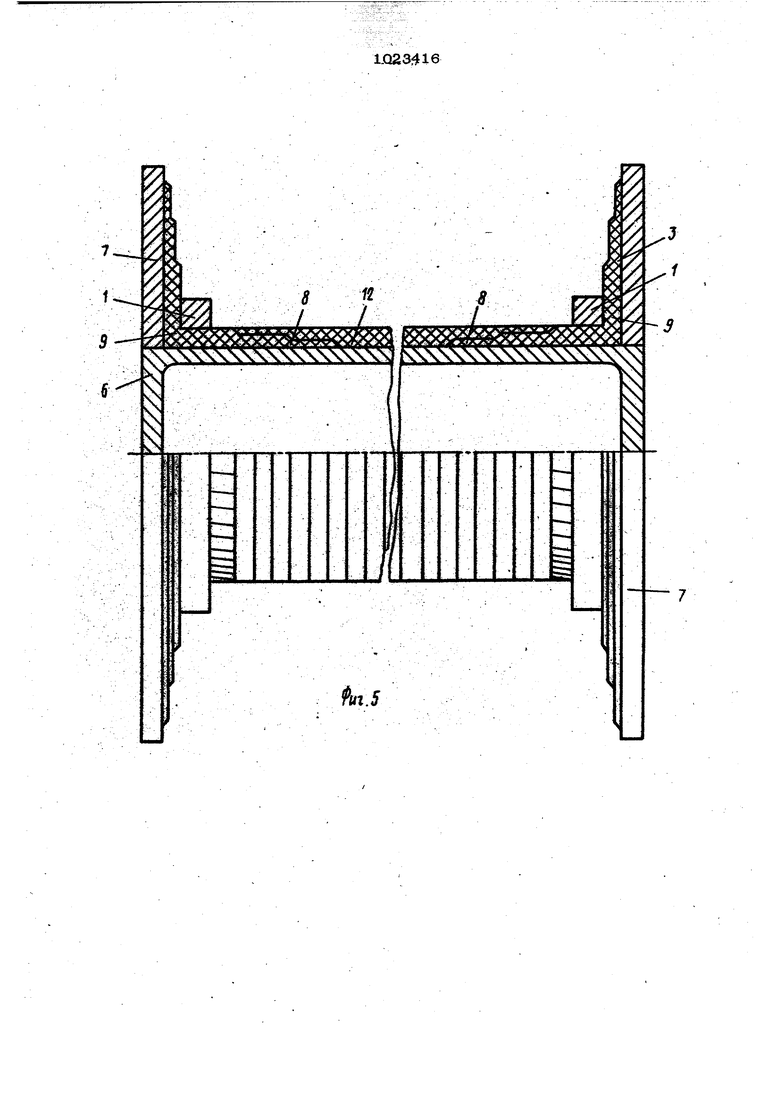

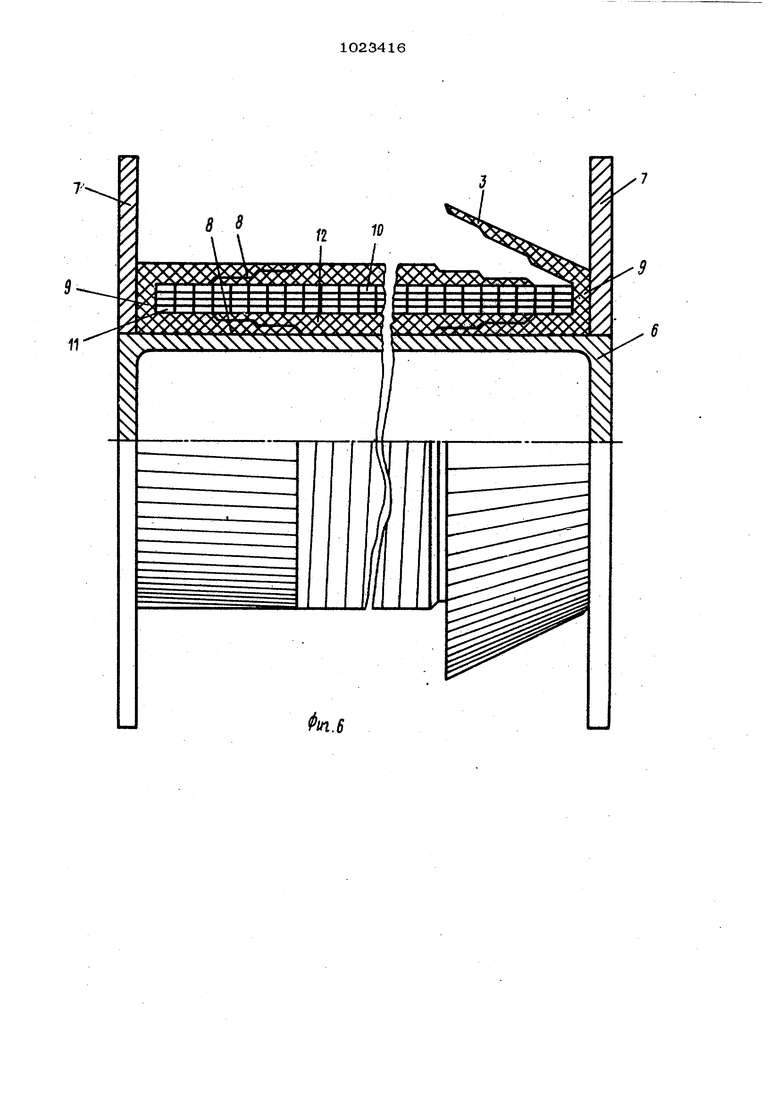

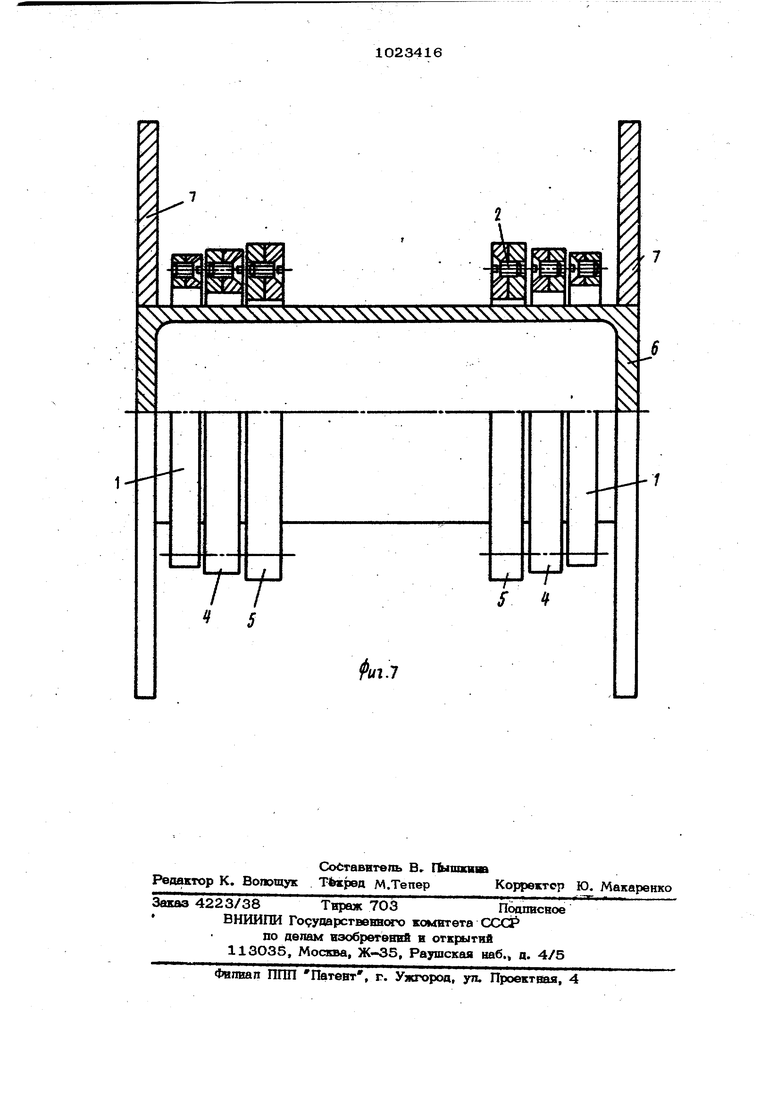

Изобретение относится к эпектротехнгасе, а бопее конкретно, к трансформаторостроению, и может быть применено в производстве обмоток трансформаторов и реакторов, npeHMymeca-BeHHO ципиндрических, многослойных, высоковольтных, пропитываемых термореактивным компаундом. Наибопее близким к предлагаемому по техническому решению и достигаемым результатам является способ изготовления цилиндрических обмоток трансформаторов, вкгаочающий последоватепьную намотку на оправку слоев обмоточного провода и изоляционной пенты, образуя корпусную и межспоевую изодяции обмоток, пропитываемых связующим, причем изоляционную ленту берут шириной превышающей ы.1соту слоев обмоточного провода в аксиальном направлении более чем в 2 раза. При намотке выступающие края изоляционной пенгы, образук щей корпусную изоляцию, разрезают по окружности так,что линии разрезов в чегных и нечетных рядах распопагают в шахматном порядке, и загибают наверх последнего слоя обмоточного провода с перекрытием. При этом в готовой о&мотке наибольшее число слоев ленты находится в местах перек{й тия слоев на наружной боковбй поверхности l. К недостаткам такого способа следует отнести относительно низкую надежность и увеличенные габариты изготовленной по нему обмотки из-за нера&номерного распределения слоев ленты в корпусной изоляции. Кроме того, изготовление обмотки по данному способу технологически трудноисполнимо в связи со сложностью резки и укпадки длинны концов лент, образующих корпусную изопяцдао в торцовых частях обмотки и на ее наружной боковой поверхности. Наиболее близким к предлагаемому по технической сущности и достигаемом результату является устройство, приме-няемое в производстве цилиндрических обмоток и содержащее 1шр1ндрическую оправку и две щетки, расположенные у ее торцов. Такое устройство позвопяет выполнять путем намотки на оправку слоев обмоточного провода и изоляционной пенты, образующей межслоевую изол цию и корпусную изоляцию,-располагая ее слов вдоль поверхности обмотки, с ijocneдующей пропиткой связующим f 2. Однако такое устройство не позвопя ет млпотшть обмопсу с расположением певты в торцевой части обмотки параллельно поверхности обмотки. При изготовлении корпусной изоляции намоткой пенты, имеющей ширину менее высоты обмотки, на этом устройстве лента размещается параллельно поверхности оправки. При этом спои лент в торцевой части обмотки располагаются вдоль силовых линий электрического поля, что увеличивает вероятность пробоя изоляции в этой части и ухудшает надежность о мотки. Для обеспечения необходимой надежности в этом случае требуется значительное увеличение толщины изоляции в торцевой части с увеличением количества применяемой ленты для изолировки этих частей н габаритов обмотки. Цель изобретения - повышение надежности цилиндрической обмотки путем ра&номёрного распределения слоев изоляционной ленты. Поставленная цель достигается тем, что согласпо способу изготовления ципи№дрической обмотки трансфо{Лу1атора, вкпк чющему последовательную намотку слоев обмоточного провода и изоляционной ленты на цилиндрическую оправку с двумя щеками и образование корпусной изоляции с наружной и внутренней боковой и тори частями межслоевой изоляции, изоляционную ленту наматывают на два ряда технологических колец таким образом, что поспе намотки ленты на первое кольцо ряда, к нему прикладывают каждое из последующих колец ряда и каждый раз наматывают ленту на совмещенные кольца, затем оба ряда обмотанных колец надевают на оправку, прижимая каждый из них первыми кольцами к соответствующей щеке оправки, поспе чего спои ленты каждопо ряда разрезают поочереано, в вдоль окружности каждого колыш, начиная с последнего и после каждого разреза образовавшиеся свободные KOHia i пент отгибают, одни - к торцовым поверхностям щек, другие - к поверхности оправки, прикрепляя их к ним, образуя на ода JjaBKe части внутренней боковой корпуо- ной изоляции со ступенчатой поверхностью и то1иювук корпусную изоляцию, а освобождающиеся кольца снимают с оправки, на оправку и ступенчатые поверхности наматывают изоляционную ленту до попу чения равного числа слоев ленты, образуя внутреннюю боковую корпусвзгю изоляцию, а поспе намотки слоев обмоточно го провода и межслоевой изопяциихоиоы пенты, отогнутые к торцовым поверхйостям щек, накладывают ва намотанный провод в образуют при этом части варуя ной боковой корпусной юопяции со сту пенчатой поверхностью, после чего изопя пионную пенту наматывают на намотанный провод и ступенчатуе поверхности до по пучения равного числа йпоев пенты, обраауя наружную боковую корпусную взопяцию.f. Устройство апя изготовпенш . дртяеской обмотки транофо ялатора, вкшо чающее оправку с двумя щеками, распопоженными у ее тортов, снабжено двумя рядами копец, .имекшшх равный средний диаметр, каждое из которых выгюпнено из копьпевых секторов, скрепленных собой посредством разъемных соедине НИИ .. На фиг. 1 показан процесс намотки изоггадионной пенты на первое технологическое кольцо, а&сон ялёт1жческое изображение; на фвг. 2 - процесс намотки ленты на два технологических кольца, сложенных вместе, аксонометрическое изображение; ва фиг. 3 - радиальное сечение трех колец, сложенных т лесге, в процессе намотки на них изоляционной ленты; на фвг. 4 и 5 - размещение технологическ ; колец на оправке и порядок образования ступенчатого соединения боковой и торцовой юоляЕШИ обмотки на по верхности оправки устройства; на фиг.впроцесс перемещения m на)гжную 1юверхносгь обмотки частей разрезанных пент, находящихся за пределами радиального размера наружных слоев обмоточно го провода; на фшг. 7 - устройство для изготовления цилиндретеской ойлотки трансформатора, разрез. Устройство (фиг.7) для изготовления цИлиндрическЬй охотки трансформатора по предлагаемому способу содержит цилиндрическую оправку 6, две щеки 7, рао положенные на боковой поверхности у ее концов и два ряда технологических колеа Каждый из 8ТИХ рядов включает три коль ца 1,4 и 5, имеющих равный средний диаметр. Эти три технологических кольца расположены на боковой поверхности оправки 6 у щеки 7 так, что первое коль цо 1, являющееся одним из крайних, нен ходится радом со щекой 7, а второе кольцо 4 - между первым 1 и третьим 5 копьцами. В таком полсякении техноло гические кольца 1,4 и 5 находятся на оправке 6 и во время изготовления обмотки.. Каждое кольцо выполнено из двух кольцевых секторов, скрепленных межд собой посредством двух винтовых разъемных соединений, расположенных диаметральро. Винты 2 выполнены с kotiit ческой потайной головкой. Головки 2 одного ряда направлены навстречу гоповкам винтов 2 другого ряда. Технологические кольца 1, 4 и 4 могут быть установлены на оправку 6 или святы с ,нее при снятии одной или обеих шек 7. Они могут .сниматься с оправки 6 после довательныгу разъединением винтовых соединений кольцевых секторов сначала у третьего колыш 5, затем у второго кольца 4 и потетл у первого кольца 1. Обмотка изготовляется следующим образом. Первое технологическое .кольцо 1 (фиг. 1), состоящее из двух юнуколец, скрепленных винтами 2, вдоль периметра его радиального сечения наматывают семь слоев изоляционной пенты 3. Посте наложения ленты 3 на первде кольцо 1 оно складывается со вторым колыюм 4, так чтобы второе кольцо 4 находилось со стороны головок винтов 2 кольца 1 при одинаковом направлении головок 2 на обоих кольцах 1 и 4, которые затем вместе покрывают семью слоями. ленты 3. После наложения ленты 3 на объединенные колыш 1 и 4 к ним прв кпадывают кольцо 5 и получают полный ряд колец, которые вместе покрывают внахгюст семью слоями ленты 3. Оба ряда колец 1,4 и 5, покрытых лентой 3, надевают на оправку 6, размещая их первыми кольцами 1 в сторону щек 7, предп варительно сняв с него одну из двух щек 7 с последующей ее установкой снова на оправку 6. Оба ряда колец йа оправке в устанавливают, прижимая их тшр выми кольцами 1 к щекам 7, после чего поонередно, вдоль окружности каждого кольца 1,4 и 5, слои лент 3 разрезают. Разрезку начинают с последнего кольца 5. После каждого разреза ленты 3, расположенные по наружной и внутренней по верхностям колец, перемещают путем отгиба соответственно к поверхности щеки 7и боковой поверхности опраюси 6, прикрепляя к ним. Освобождающиеся кольца 5,4 и 1 снимают с оправки в, радъедЕ няя их на кольцевые сектора. Сначала снимают третьи кольца 5, затем - вторые 4, а потом первые 1, образуя при атом на оправке ступенчатую поверхность 8торцевой части 9 у корпусной изоляпии,затем на оправку 6 наматывают netpf ту 3 до получения равномерной толщины ИЗОЛЯЦИИ та поверхности оправки 6, т.е. такое же явспо слоев пвнт, что и в торцовой части 9 корпусной изоляции, об10разуя ступенчатый стык с кбннами лент на ней. После снятия копед 1 на оправку 6 наматывают известным способом спои витков обмоточного провода 1О и межспоевуто изоляцию 11. Затем на наружную поверхность слоев обмоточного прово да накладывают намоткой боковую часть 12 корпусной изоляции по наружному диаметру обмотки, придавая ей два сту пенчатых края, которые соединяют с концами пенты 3, перемещаемых путем от поверхностей щек к наружной боковой поверхности обмотки. При этом образуют ступенчатую поверхность 8 в корпусной изоляции. На наружную поверхность слоев обмоточного провода 1 наматывают такое же количество слоев наматывают такое же количество слоев ле№ ты 3, сколько слоев содержится в торцевой части корпусной изоля&ви.Этим обеспечива ется равномерность то тайны корпусной изо 166 гшдии вдоль ее поверхности.Концы лент на обмотке закрепляют на поверхности обмотки с помощью такой же ленты, наматывая ее поверх этих кондов. После завершения намотки обмотка подвергается пропитке. После намотки витков проводников 10 и межслоевой изоляции 11 на наружную боковую поверхность сначала можно переместить концы лент 3, а затем на эту поверхность намотать слои корпусной изоляции, образуя ступенчатую поверхность 8. Число слоев изолядио ной пенты равно 21 и одинаково во всех частях 12 и 9 корпусной изоляции. Этим обеспечивается выполнение толщины изоляции с большей равномерностью, а следовательно повышение надежностнГ Koi пусной изоляции. При этом корпусная изоляция обмотки может быть выполнена из слюдинитовой ленты со стекповолокнистой подложкой, пропитанной термореактивным связующим на эпоксидной основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрической обмотки индукционных устройств | 1987 |

|

SU1492389A1 |

| Способ изготовления цилиндрическихОбМОТОК ТРАНСфОРМАТОРОВ | 1979 |

|

SU851509A1 |

| Обмотка индукционного устройства | 1982 |

|

SU1092579A1 |

| Модель для исследования перенапряженийВ ТРАНСфОРМАТОРАХ | 1979 |

|

SU842990A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТОЧНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2007771C1 |

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| Способ изготовления сверхпроводникового соленоида | 1990 |

|

SU1823021A1 |

| Катушка электроиндукционного аппарата прямоугольной формы и способ ее изготовления | 1975 |

|

SU635900A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2325316C1 |

| Способ изготовления катушек петлевой двухслойной обмотки | 1983 |

|

SU1081749A1 |

1. Способ взготовпения ципиндри ческой обмотки трансформатора, вкпючак тДий последовательную намотку слоев обмоточного провода и изоляционной пенты на ципииарическую оправку с двумя шеками И образование корпусной изоляции с наружной и внутренней боковой и торцовыми част$1ми и межслоевой изоляции, отличающийся тем, что, с целью повышения надежности обмотки путем равномерного распределения слоев взоляцвонной ленты, изоляционную ленту наматывают на два .ряда технологических колец таким образом, что после намоткн пенты на первое кольцо ряда к нему , клаоывают каждое из последующих колец ряда в каждый раз наматывают ленту на совмеп( кольца, затем оба ряда обмотанных колец надевают на оправку, прижимая каждый из них первыми кольцами к соответствующей пюке оправкв. после чего слои ленты каждого ряда раэреэают поочередно, вдоль окружности каждого кольца, начиная с последнего и после каждого разреза образовавшиеся свободные коншл лент отгибают, одни к торцовым поверхностям щек, другие к поверхности оправки, прикрепляя их к ним, образуя на оправке части внутренней боковой корпусной изоляции со сту пенчатой поверхюэстью и торцовую корпусную изоляцию, а освобождающиеся кольца снимают с оправки, на оправку и ступенчатые поверхности наматывают изоляционную ленту до получения равного числа слоев ленты, образуя внутреннюю боковую корпусную изоляцию, а пооле намотки слоев обмоточного провода и межслоевой изоляции концы пенты, отогнутые к торцовым поверхностям щек, накладывают на намотанный провод и образуют при этом, части наружной боковой корпусной изоляции со ступенчатой поверхностью, после чего изоляционную ленту наматывают на намотанный привод и ступенчатые поверхности до поЮ лучения равного числа слоев пенты, обр зуя наружную боковуюкорпусную изо00 ляцвю. 4 2. Устройство для изготовления цилиндрической обмотки трансформатора, вклюОд чающее оправку с двумя щеками, расположенными у ее торцов, отличаю щ е е с я тем, что, с целью повышения надежности о лотки путем равномерного распределения слоев изоляционной ленты оно снабжено двумя ряделга технологичеоких колец, каждое из которых выполнено из кольцевых секторов, скрепленных между собой посредством разъемных соедниевий.

I

Г7

5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СУЛЬФОНИЛМОЧЕВИНЫ И РОДСТВЕННЫЕ СОЕДИНЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2795512C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-06-15—Публикация

1982-01-08—Подача