(Л

to

4

а

Изобретение относится к станкостроению.

Известен станок для механической обработки, содержащий станину с установленными на ней поперечными и продольными салазками, механизм подачи и шпиндельную бабку с планшайбой 1.

Недостатками известного станка являются невысокая производительность и низкое качество обрабатываемых деталей.

Целью изобретения является повышение производительности и точности обработки путем совмеш,ения операций расточки и полировки (шлифовки) на одном станке с одной установки изделия.

Эта цель достигается тем, что станок для механической обработки, содержащий станину с установленной на ней шг1индельной бабкой, на которой размещена планшайба, снабжен инструментальными шпинделями с приводом их вращения и механизмами углового перемешения каждого шпинделя, выполненными в виде рычагов, установленных на планшайбе и кинематически связанных с отдельным приводом.

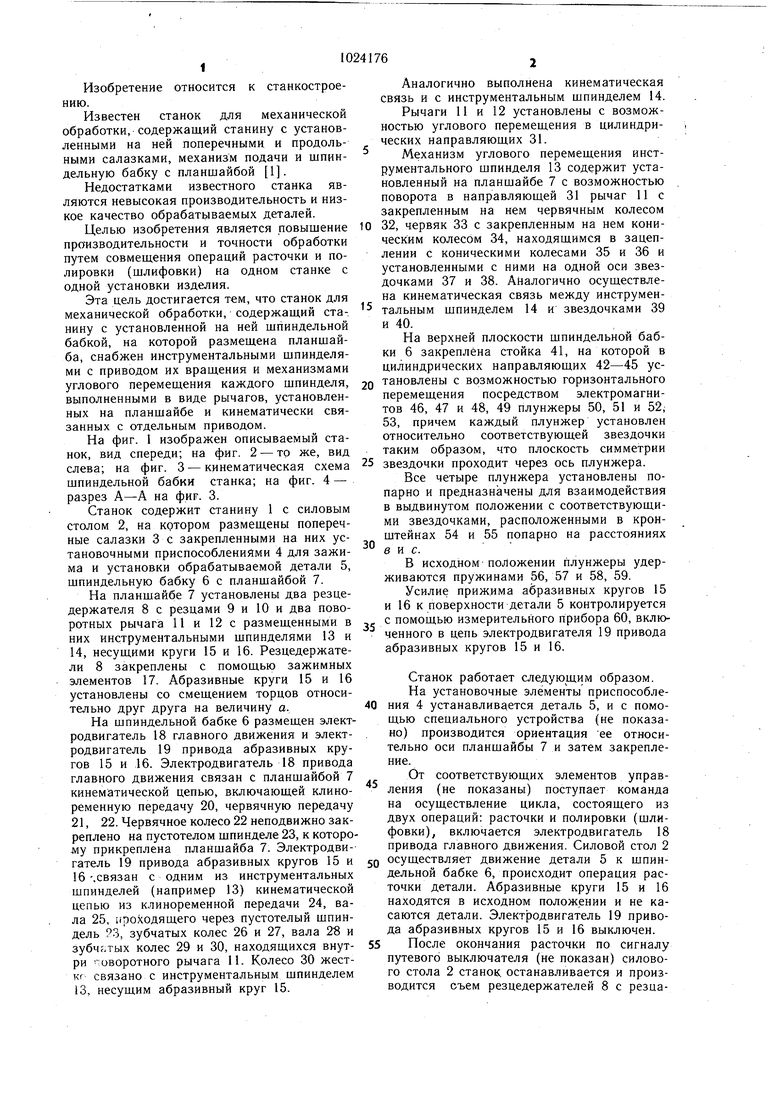

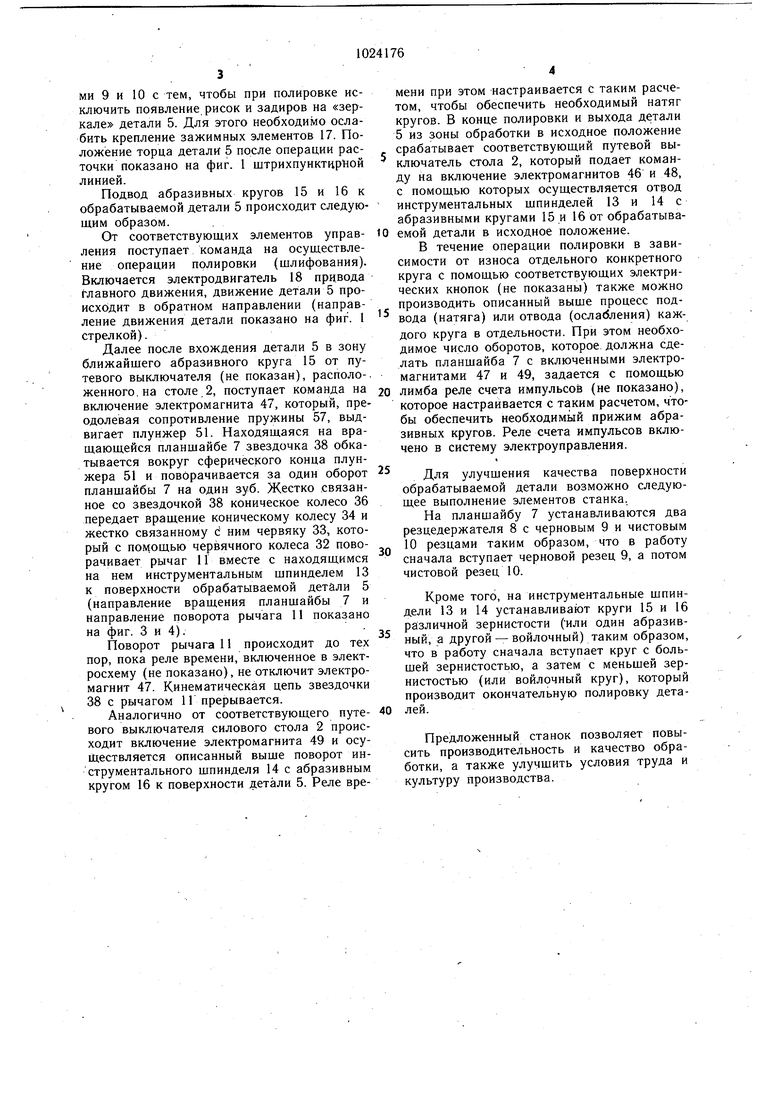

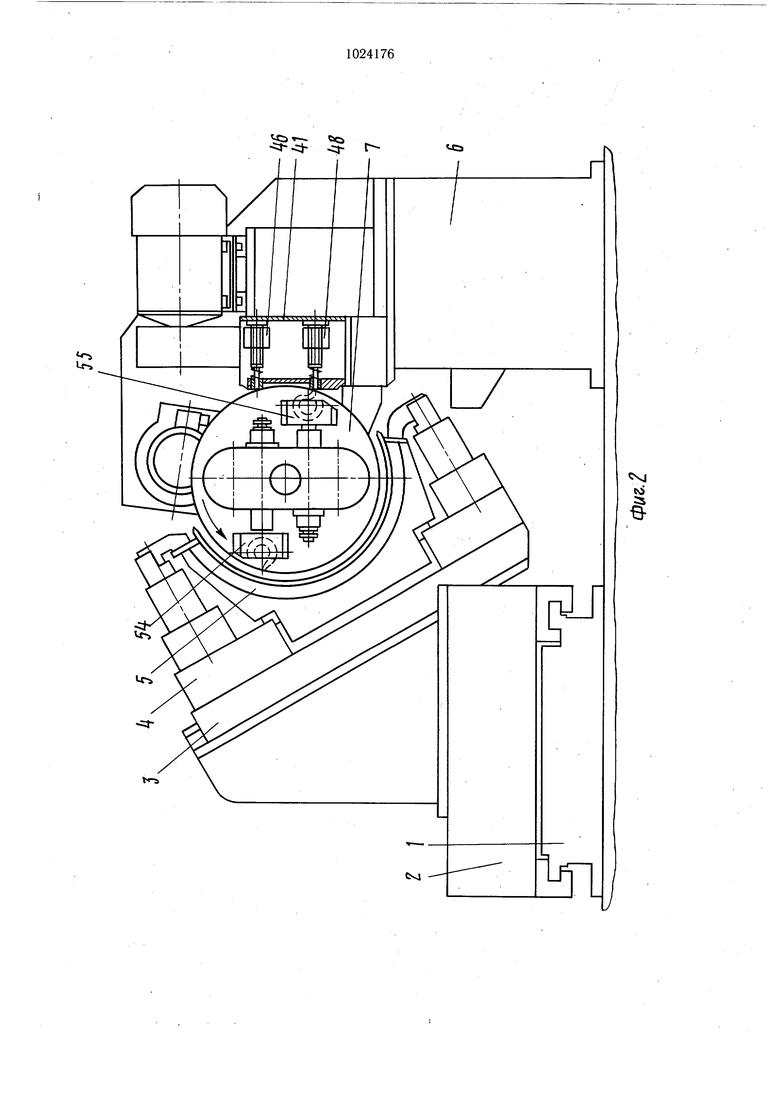

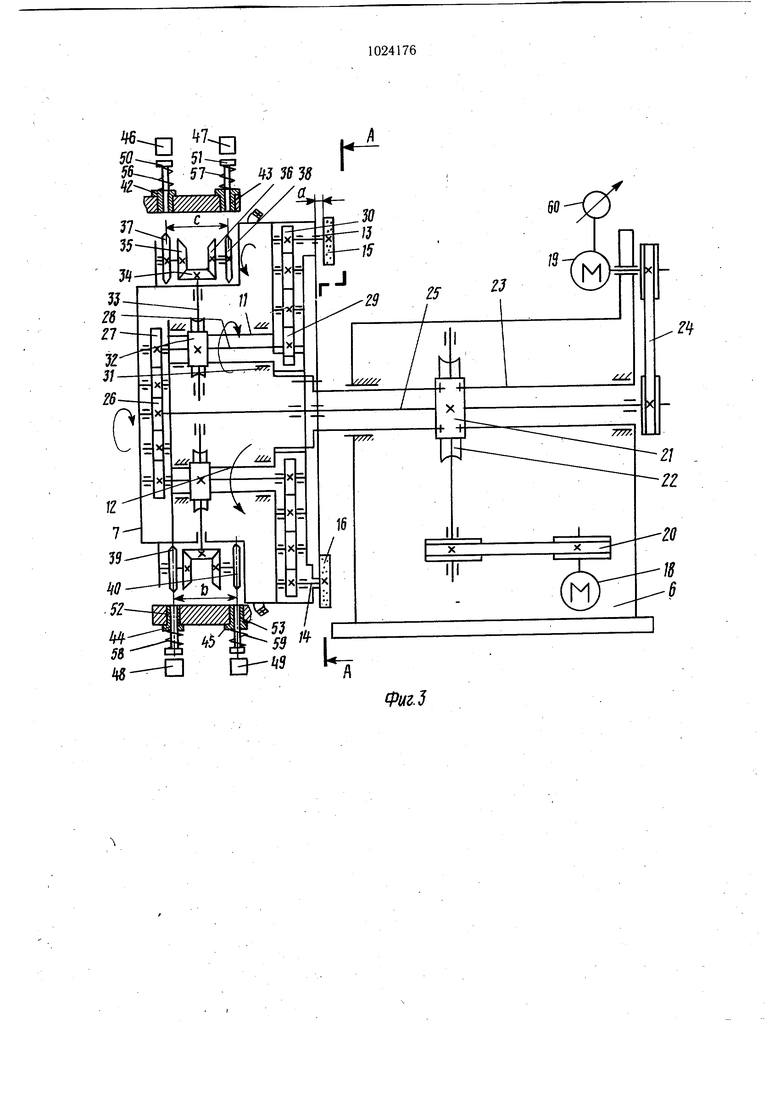

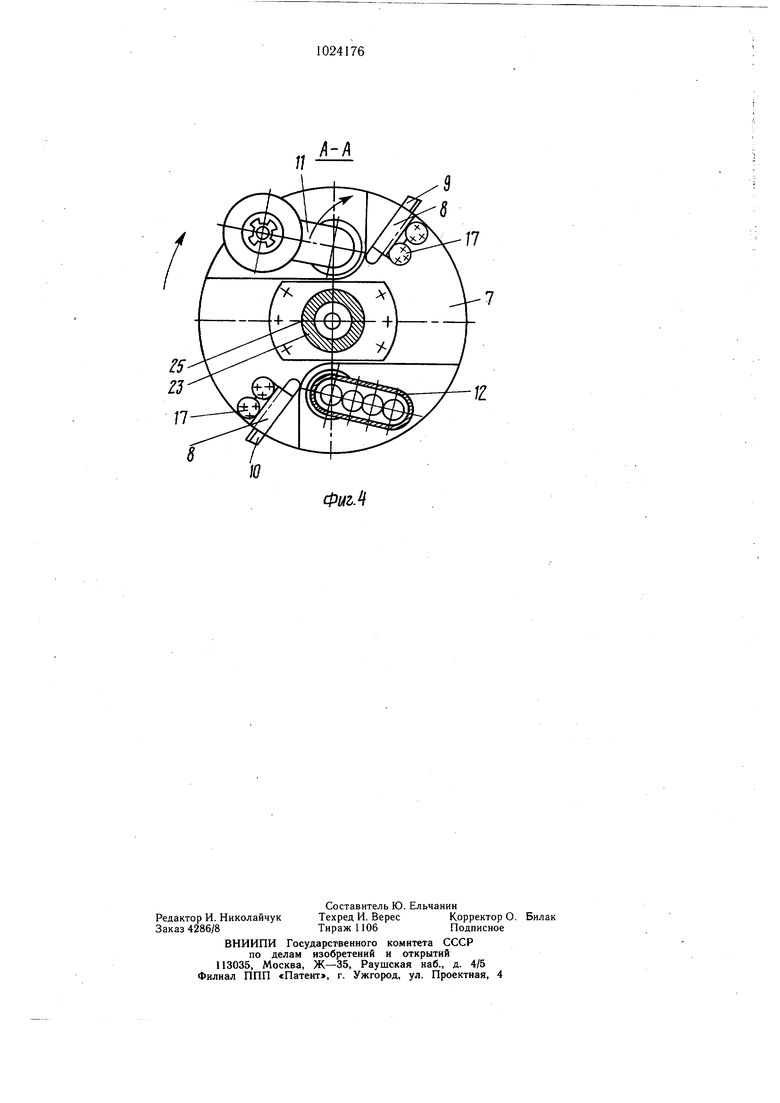

На фиг. 1 изображен описываемый станок, вид спереди; на фиг. 2 - то же, вид слева; на фиг. 3 - кинематическая схема шпиндельной бабки станка; на фиг. 4 - разрез А-А на фиг. 3.

Станок содержит станину 1 с силовым столом 2, на котором размещены поперечные салазки 3с закрепленными на них установочными приспособленийми 4 для зажима и установки обрабатываемой детали 5, шпиндельную бабку 6 с планшайбой 7.

На планшайбе 7 установлены два резцедержателя 8 с резцами 9 и 10 и два поворотных рычага 11 и 12 с размещенными в них инструментальными шпинделями 13 и 14, несущими круги 15 и 16. Резцедержатели 8 закреплены с помошью зажимных элементов 17, Абразивные круги 15 и 16 установлены со смещением торцов относительно друг друга на величину а.

На шпиндельной бабке 6 размещен электродвигатель 18 главного движения и электродвигатель 19 привода абразивных кругов 15 и 16. Электродвигатель 18 привода главного движения связан с планшайбой 7 кинематической цепью, включающей клиноременную передачу 20, червячную передачу 21, 22. Червячное колесо 22 неподвижно закреплено на пустотелом щпинделе 23, к которому прикреплена планшайба 7. Электродвигатель 19 привода абразивных кругов 15 и 16-.связан с одним из инструментальных шпинделей (например 13) кинематической цепью из клиноременной передачи 24, вала 25, кроходящего через пустотелый шпиндель 3, зубчатых колес 26 и 27, вала 28 и зубчатых колес 29 и 30, находяшихся внутри поворотного рычага 11. Колесо 30 жесткг связано с инструментальным шпинделем 13, несущим абразивный круг 15.

Аналогично выполнена кинематическая связь и с инструментальным шпинделем 14.

Рычаги 11 и 12 установлены с возможностью углового перемещения в цилиндрических направляющих 31.

Механизм углового перемещения инструментального шпинделя 13 содержит установленный на планшайбе 7 с возможностью поворота в направляющей 31 рычаг 11 с закрепленным на нем червячным колесом 32, червяк 33 с закрепленным на нем коническим колесом 34, находящимся в зацеплении с коническими колесами 35 и 36 и установленными с ними на одной оси звездочками 37 и 38. Аналогично осуществлена кинематическая связь между инструментальным щпинделем 14 и звездочками 39 и 40.

На верхней плоскости шпиндельной бабки 6 закреплена стойка 41, на которой в цилиндрических направляюших 42-45 установлены с возможностью горизонтального перемещения посредством электромагнитов 46, 47 и 48, 49 плунжеры 50, 51 и 52, 53, причем каждый плунжер установлен относительно соответствующей звездочки таким образом, что плоскость симметрии звездочки проходит через ось плунжера.

Все четыре плунжера установлены попарно и предназначены для взаимодействия в выдвинутом положении с соответствующими звездочками, расположенными в кронштейнах 54 и 55 попарно на расстояниях вис.

В исходном положении плунжеры удерживаются пружинами 56, 57 и 58, 59.

Усилие прижима абразивных кругов 15 и 16 к поверхности детали 5 контролируется с помощью измерительного прибора 60, включенного в цепь электродвигателя 19 привода абразивных кругов 15 и 16.

Станок работает следующим образом. На установочные элементы приспособления 4 устанавливается деталь 5, и с помощью специального устройства (не показано) производится ориентация ее относительно оси планшайбы 7 и затем закрепление.

От соответствующих элементов управления (не показаны) поступает команда на осуществление цикла, состоящего из двух операций: расточки и полировки (шл«фовки), включается электродвигатель 18 привода главного движения. Силовой стол 2

осуществляет движение детали 5 к шпиндельной бабке 6, происходит операция расточки детали. Абразивные круги 15 и 16 находятся в исходном положении и не касаются детали. Электродвигатель 19 привода абразивных кругов 15 и 16 выключен.

После окончания расточки по сигналу путевого выключателя (не показан) силового стола 2 станок, останавливается и производится съем резцедержателей 8 с резцами 9 и 10 с тем, чтобы при полировке исключить появление рисок и задиров на «зеркале детали 5. Для этого необходимо ослабить крепление зажимных элементов 17. Положение торца детали 5 после операции расточки показано на фиг. 1 штрихпунктирной линией. Подвод абразивных кругов 15 и 16 к обрабатываемой детали 5 происходит следующим образом. От соответствующих элементов управления поступает команда на осуществление операции полировки (щлифования). Включается электродвигатель 18 привода главного движения, движение детали 5 происходит в обратном направлении (направление движения детали показано на фиг. 1 стрелкой). Далее после вхождения детали 5 в зону ближайщего абразивного круга 15 от путевого выключателя (не показан), расположенного, на столе 2, поступает команда на включение электромагнита 47, который, преодолевая сопротивление пружины 57, выдвигает плунжер 51. Находящаяся на вращающейся планщайбе 7 звездочка 38 обкатывается вокруг сферического конца плунжера 51 и поворачивается за один оборот планщайбы 7 на один зуб. Жестко связанное со звездочкой 38 коническое колесо 36 передает вращение коническому колесу 34 и жестко связанному d ним червяку 33, который с помощью червячного колеса 32 поворачивает рычаг 11 вместе с находящимся на нем инструментальным щпинделем 13 к поверхности обрабатываемой детали 5 (направление вращения планщайбы 7 и направление поворота рычага 11 показано на фиг. 3 и 4). Поворот рычага 11 происходит до тех пор, пока реле времени, включенное в электросхему (не показано), не отключит электромагнит 47. Кинематическая цепь звездочки 38 с рычагом 1 Г прерывается. Аналогично от соответствующего путевого выключателя силового стола 2 происходит включение электромагнита 49 и осуществляется описанный выше поворот инструментального щпинделя 14 с абразивным кругом 16 к поверхности детали 5. Реле времени при этом настраивается с таким расчетом, чтобы обеспечить необходимый натяг кругов. В конце полировки и выхода детали 5 из зоны обработки в исходное положение срабатывает соответствующий путевой выключатель стола 2, который подает команду на включение электромагнитов 46 и 48, с помощью которых осуществляется отвод инструментальных щпинделей 13 и 14 с абразивными кругами 15 и 16 от обрабатываемой детали в исходное положение. В течение операции полировки в зависимости от износа отдельного конкретного круга с помощью соответствующих электрических кнопок (не показаны) также можно производить описанный выше процесс подвода (натяга) или отвода (ослабления) каждого круга в отдельности. При этом необходимое число оборотов, которое, должна сделать планщайба 7 с включенными электромагнитами 47 и 49, задается с помощью лимба реле счета импульсов (не показано), которое настраивается с таким расчетом, чтобы обеспечить необходимый прижим абразивных кругов. Реле счета импульсов включено в систему электроуправления. Для улучшения качества поверхности обрабатываемой детали возможно следующее выполнение элементов станка. На планшайбу 7 устанавливаются два резцедержателя 8 с черновым 9 и чистовым 10 резцами таким образом, что в работу сначала вступает черновой резец 9, а потом чистовой резец 10. Кроме того, на инструментальные шпиндели 13 и 14 устанавливают круги 15 и 16 различной зернистости (или один абразивный, а другой - войлочный) таким образом, что в работу сначала вступает круг с большей зернистостью, а затем с меньшей зернистостью (или войлочный круг), который производит окончательную полировку деталей. Предложенный станок позволяет повысить производительность и качество обработки, а также улучщить условия труда и культуру производства.

C4J ssS

fpU(Z.

Фиг,.

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ ВИНТОВОЙ | 1971 |

|

SU300298A1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| Расточный станок | 1983 |

|

SU1117139A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| Станок для обработки заготовок вращающимся инструментом | 1960 |

|

SU135324A1 |

СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ, содержащий станину с установленной на ней щпиндельной бабкой с планшайбой, отличающийся тем, что, с целью повышения производительности и точности обработки путем совмещения операций расточки и полировки, он снабжен инструментальными шпинделями с приводом их вращения и механизмами углового перемещения каждого инструментального щпинделя, выполненными в виде рычагов, установленных на планщайбе и кинематически связанных с отдельным приводом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кучер А | |||

| М | |||

| и др | |||

| Металлорежущие станки | |||

| Альбом общих видов и узлов | |||

| М., «Мащиностроение, 1972, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

Авторы

Даты

1983-06-23—Публикация

1981-11-20—Подача