Изобретение относится к области высокочастотной сварки и может быть использовано при изготовлении металлических оребренных труб и других изделий, в процессе производства которых свариваются элементы типа «ребро-поверхность методом высокочастотной сварки с контактным подводом тока.

Ввиду того, что приваривание ребер к трубам происходит в условиях когда нагрев и охлаждение ребра и трубы принципиально различны, при сварке подобных изделий известными устройствами в момент подхода к точке сварки нагретых током высокой частоты участков ребра и трубы наблюдается недогрев трубы и перегрев кромок ребра.

С целью устранения этого недостатка в предлагаемом устройстве сменный наконечник, подводящий ток к ребру, выполнен в виде полой водоохлаждаемой шины, расположенной между трубой и ребром вдоль трубы, с поверхностью, обращенной к трубе, повторяющей ее конфигурацию, причем возможно перемещение ее вдоль трубы.

При этом щина располагается на минимальном расстоянии от трубы, которое оиределяется пробивным напряжением.

Применение устройства, в котором сменный наконечник, контактирующий с ребром, выполнен в виде щипы, повторяющей конфигурацию трубы и расположенной между поверхностью и ребром на минимальном расстоянии от поверхности, определяемом пробивным напряжением, позволяет существенно увеличить нагрев поверхности и довести ее температуру до температуры нагрева кромки ребра.

Ток, протекающий через сменный наконечник к ребру и далее по кромке ребра к точке сварки, является ра-бочим (сварочным) током. Он направлен противоположно сварочному току, протекающему от точки сварки по поверхности, к которой приваривается ребро, и далее ко второму сменному наконечнику, контактирующему с поверхностью.

Ввиду этого эффект близости на участке равном длине щины, проявляется в достаточной степени для обеспечения высокой концентрации тока на поверхности и, следовательно, для достижения необходимого ее нагрева.

В то же время контактный наконечник на ребре находится на меньшем расстоянии от точки сварки, чем контактный наконечник на поверхности, это обстоятельство позволяет сократить путь тока на ребре и, следовательно, исключить его перегрев.

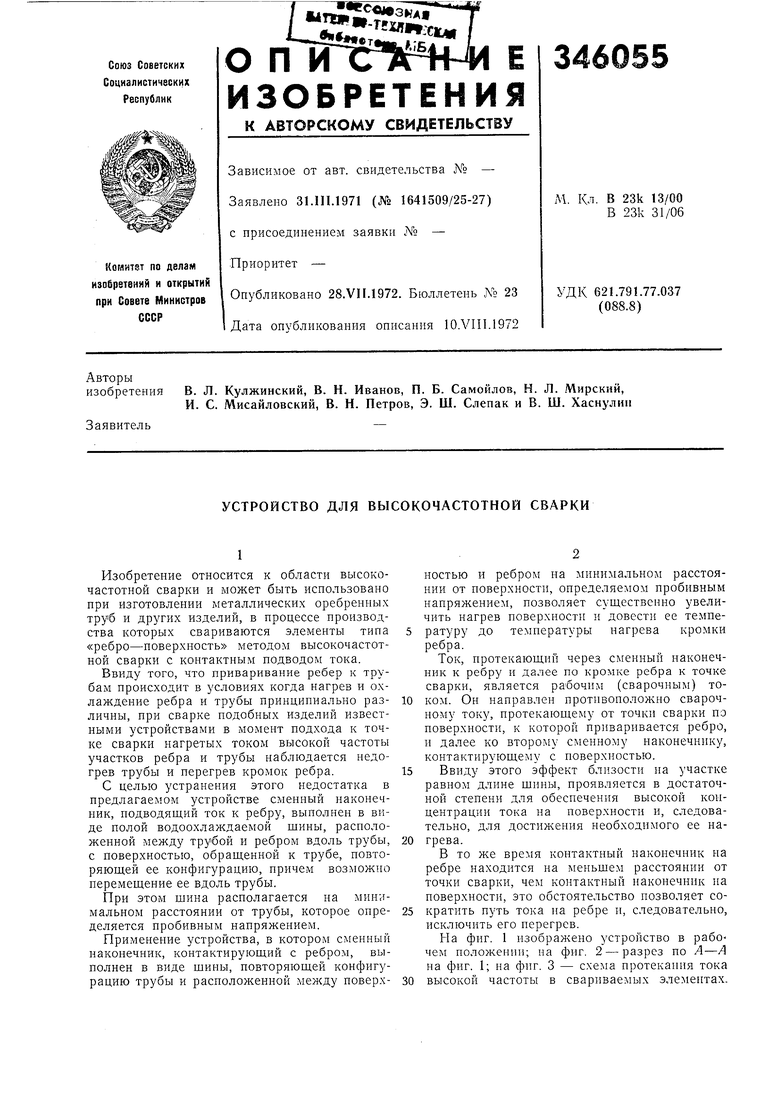

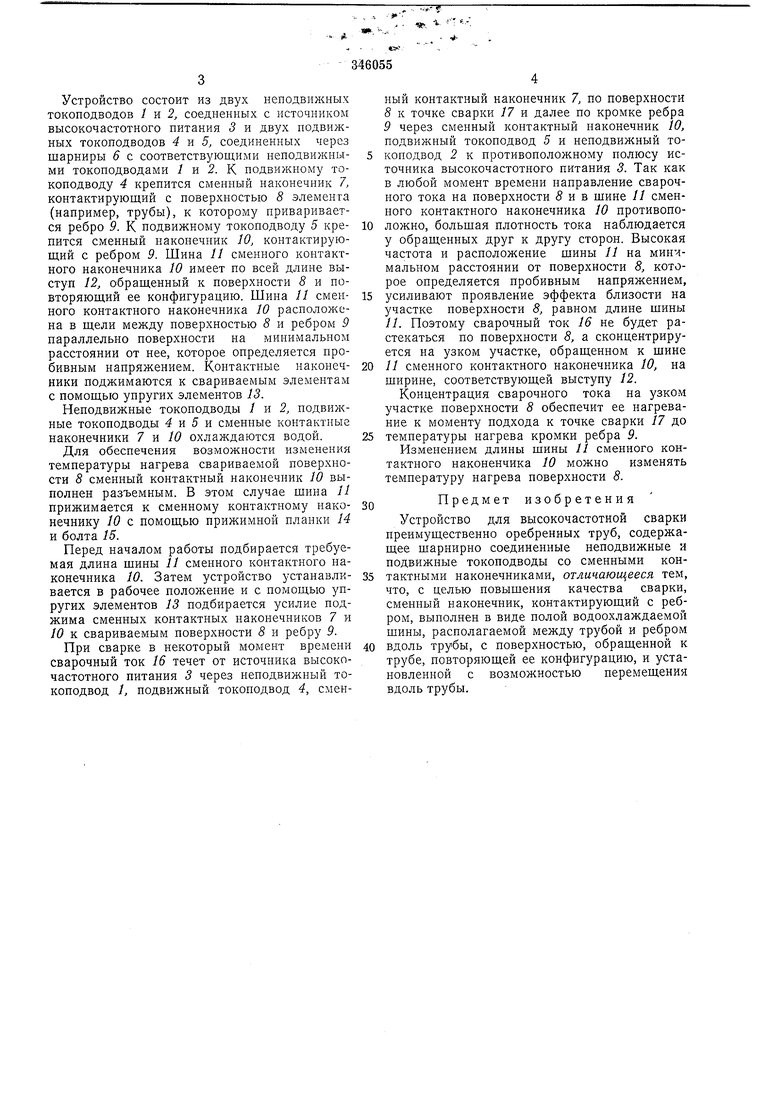

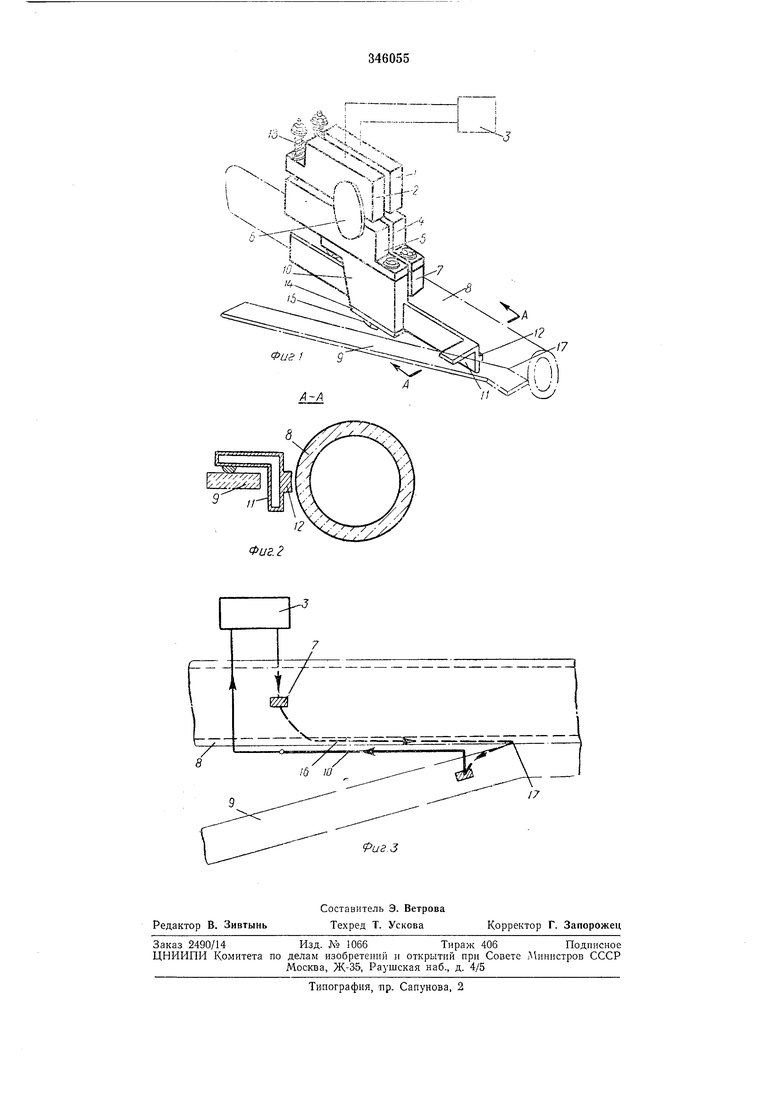

На фиг. 1 изображено устройство в рабочем положении; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - схема протекания тока

Устройство состоит из двух неподвижных токоподводов / и 2, соедненных с источником высокочастотного питания 3 и двух подвижных токоподводов 4 v( 5, соединенных через шарниры 6 с соответствующими неподвижными токоподводами 7 и 2. К подвижному токоподводу 4 крепится сменный наконечник 7, контактирующий с поверхностью 8 элемента (например, трубы), к которому приваривается ребро 9. К подвижному токоподводу 5 крепится сменный наконечник 10, контактирующий с ребром 9. Шина // сменного контактного наконечника 10 имеет по всей длине выступ 12, обращенный к поверхности 8 и повторяющий ее конфигурацию. Шина 11 сменного контактного наконечника 10 расположена в щели между поверхностью 8 и ребром 9 параллельно поверхности на минимальном расстоянии от нее, которое определяется пробивным напряжением. Контактные наконечники поджимаются к свариваемым элементам с помощью упругих элементов 13.

Неподвижные токоподводы / и 2, подвижные токоподводы 4 и 5 и сменные контактные наконечники 7 и 10 охлаждаются водой.

Для обеспечения возможности изменения температуры нагрева свариваемой поверхности 8 сменный контактный наконечник 10 выполнен разъемным. В этом случае щина 11 прижимается к сменному контактному наконечнику 10 с помощью прижимной планки 14 и болта /5.

Перед началом работы подбирается требуемая длина щины 11 сменного контактного наконечника 10. Затем устройство устанавливается в рабочее положепие и с помощью упругих элементов 13 подбирается усилие поджима сменных контактных наконечников 7 и 10 к свариваемым поверхности 8 и ребру 9.

При сварке в некоторый момент времени сварочный ток 16 течет от источника высокочастотного питания 3 через неподвижный токоподвод /, подвижный токоподвод 4, сменя . ---: ;

-. - «

346055

ный контактный наконечник 7, по поверхности

8к точке сварки 17 и далее по кромке ребра

9через сменный контактный наконечник 10, подвижный токоподвод 5 и неподвижный токоподвод 2 к противоположному полюсу источника высокочастотного питания в. Так как в любой момент времени направление сварочного тока на поверхности 9 и в щине // сменного контактного наконечника 10 противоположно, больщая плотность тока наблюдается у обращенных друг к другу сторон. Высокая частота и расположение щины 11 на мин-iмальном расстоянии от поверхности 5, которое определяется пробивным напряжением,

усиливают проявление эффекта близости на участке поверхности 8, равном длине щины 11. Поэтому сварочный ток 16 не будет растекаться по поверхности 8, а сконцентрируется на узком участке, обращенном к щине

11 сменного контактного наконечника 10, на щирине, соответствующей выступу 12.

Концентрация сварочного тока на узком участке поверхности 8 обеспечит ее нагревание к моменту подхода к точке сварки 17 до

температуры нагрева кромки ребра 9.

Изменением длины шины 11 сменного контактного наконенчика 10 можно изменять температуру нагрева поверхности 8.

Предмет изобретения

Устройство для высокочастотной сварки преимущественно оребренных труб, содержащее щарнирно соединенные неподвижные и подвижные токоподводы со сменными контактными наконечниками, отличающееся тем, что, с целью повышения качества сварки, сменный наконечник, контактирующий с ребром, выполнен в виде полой водоохлаждаемой шины, располагаемой между трубой и ребром

вдоль трубы, с поверхностью, обращенной к трубе, повторяющей ее конфигурацию, и установленной с возможностью перемещения вдоль трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокочастотной сварки и устройства для его осуществления | 1980 |

|

SU1024195A1 |

| Способ высокочастотной сварки и устройства для его осуществления | 1980 |

|

SU899299A1 |

| ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1970 |

|

SU271673A1 |

| Кондуктор для высокочастотной сварки | 1976 |

|

SU617208A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU946855A1 |

| Устройство для высокочастотной сварки | 1974 |

|

SU503675A1 |

| "Способ высокочастотной сварки полос внахлестку и установка для его осуществления | 1977 |

|

SU740441A1 |

| Контактное устройство для высокочастотной сварки | 1978 |

|

SU774858A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU975283A1 |

Авторы

Даты

1972-01-01—Публикация