/V

«э

yv

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для позиционирования и контроля размерного износа режущего инструмента в станках с ЧПУ | 1982 |

|

SU1055627A1 |

| Устройство для размерной настройки металлорежущего станка с устройством числового программного управления (чпу) | 1983 |

|

SU1303372A1 |

| СПОСОБ НАСТРОЙКИ ПОЛОЖЕНИЯ РЕЗЦА ТОКАРНОГО СТАНКА | 2015 |

|

RU2595197C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК НА СТАНКАХ С ЧПУ | 2013 |

|

RU2544713C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ В ПРОСТРАНСТВЕ ИСПОЛНИТЕЛЬНОГО ОРГАНА МАШИНЫ С ЧПУ | 1988 |

|

RU2009764C1 |

| Устройство управления станком для глубокого сверления | 1985 |

|

SU1289657A1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| Способ позиционирования режущего инструмента | 1986 |

|

SU1324822A1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

СПОСОБ ПОЗИЦИОНИРОВАНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, вклк)чающий перемещение инструмента в направлении базовой поверхности до взаимодействия с ней и перемещение в обратном направлении, отличающийся тем, что, с целью повыщения точности, после взаимодействия с базовой поверхностью продолжают перемещение инструмента до достижения заданной величины общего прямого перемещения, измеряют величину перемещения от базовой поверхности до конечной точки перемещения, а величину обратного перемещения задают как сумму перемещения в прямом направлении и величины измеренного перемещения.

«Q

f (

«о

Ю

4 Ю Ю

м

д

ос

М V

сл

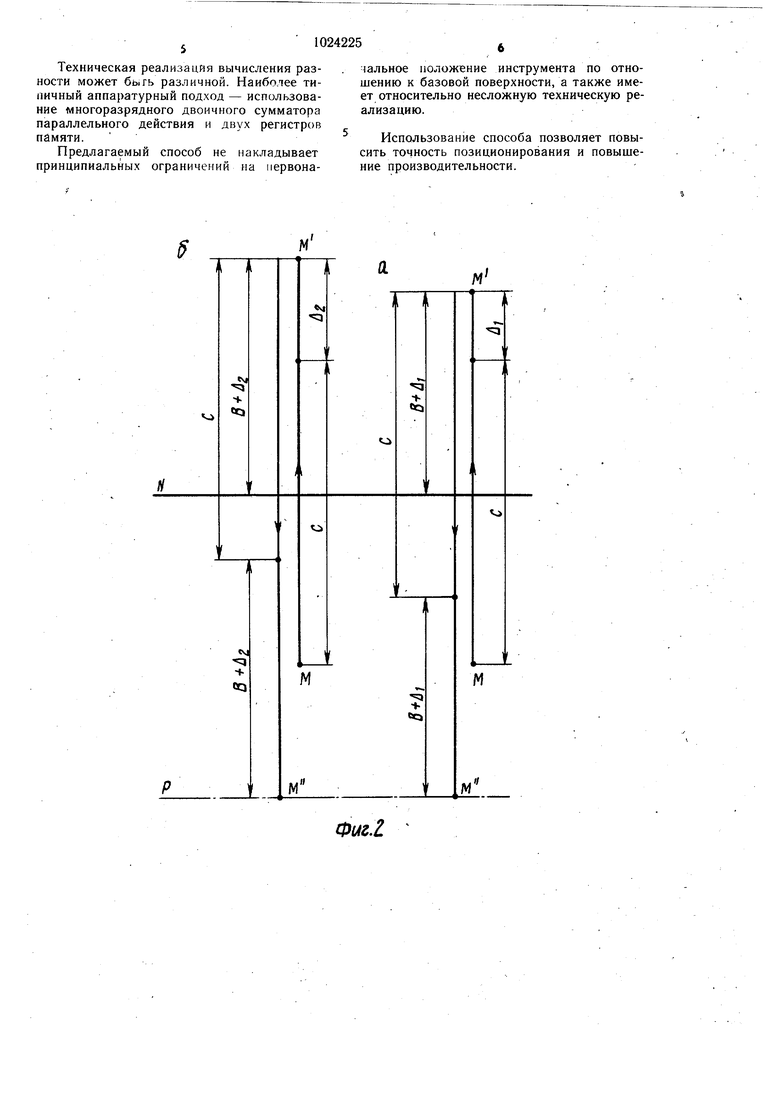

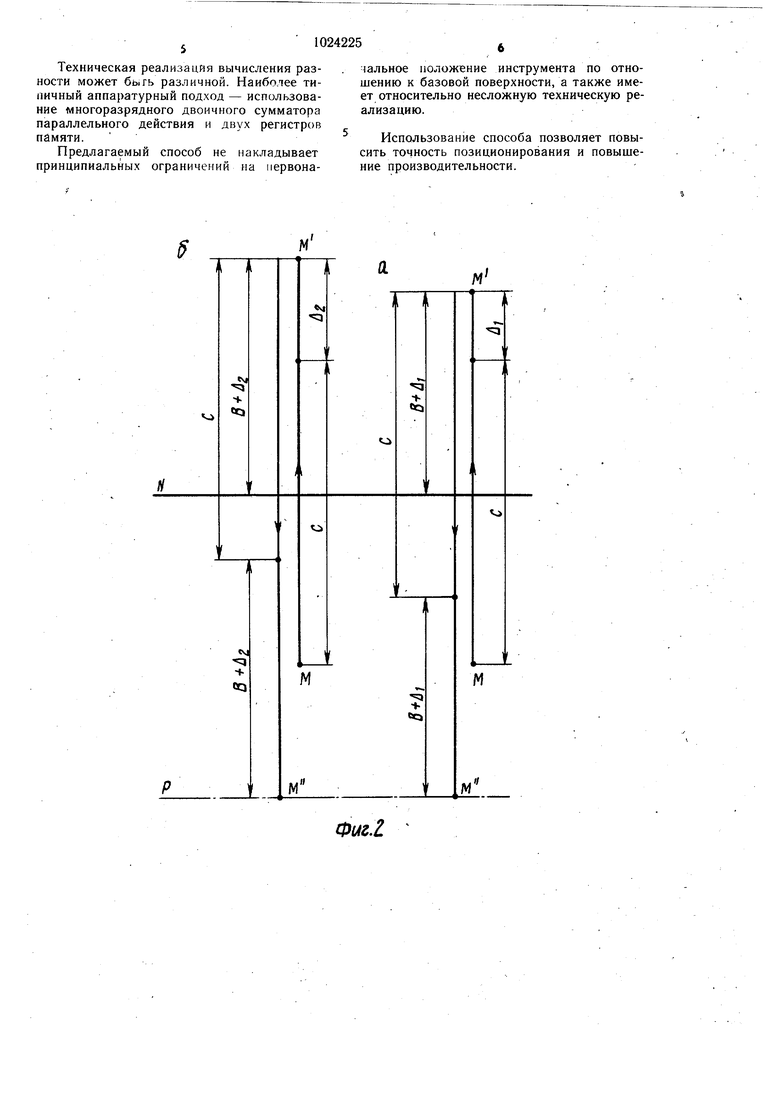

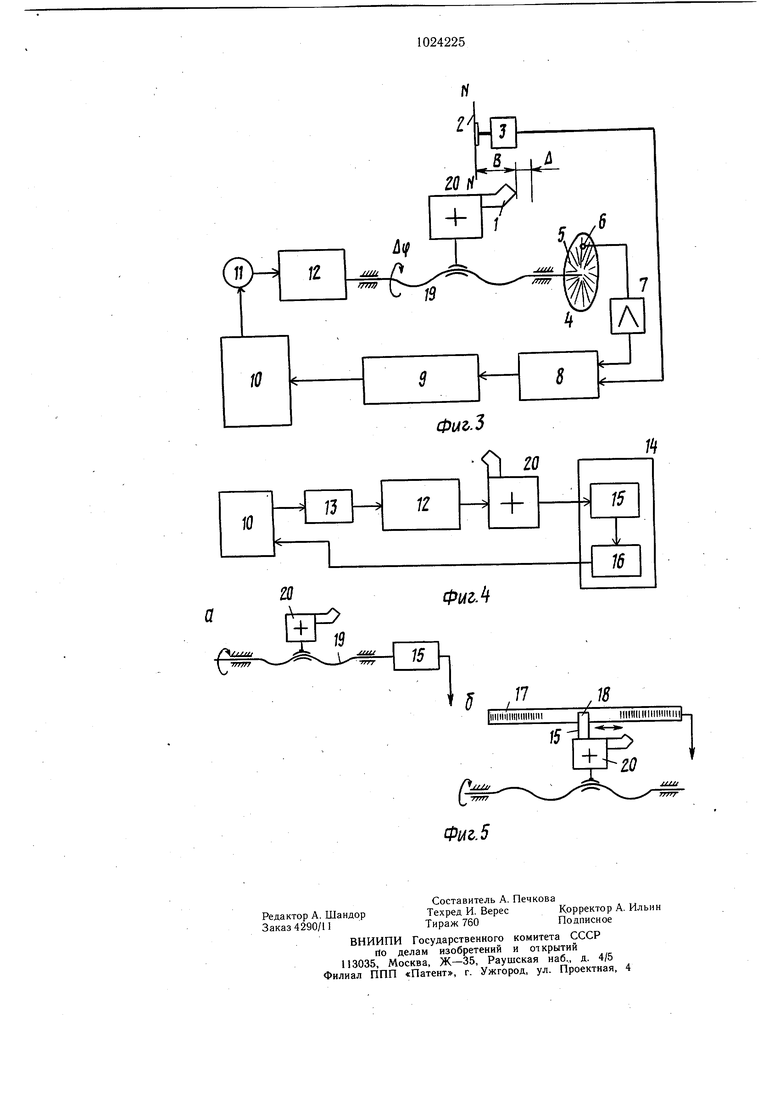

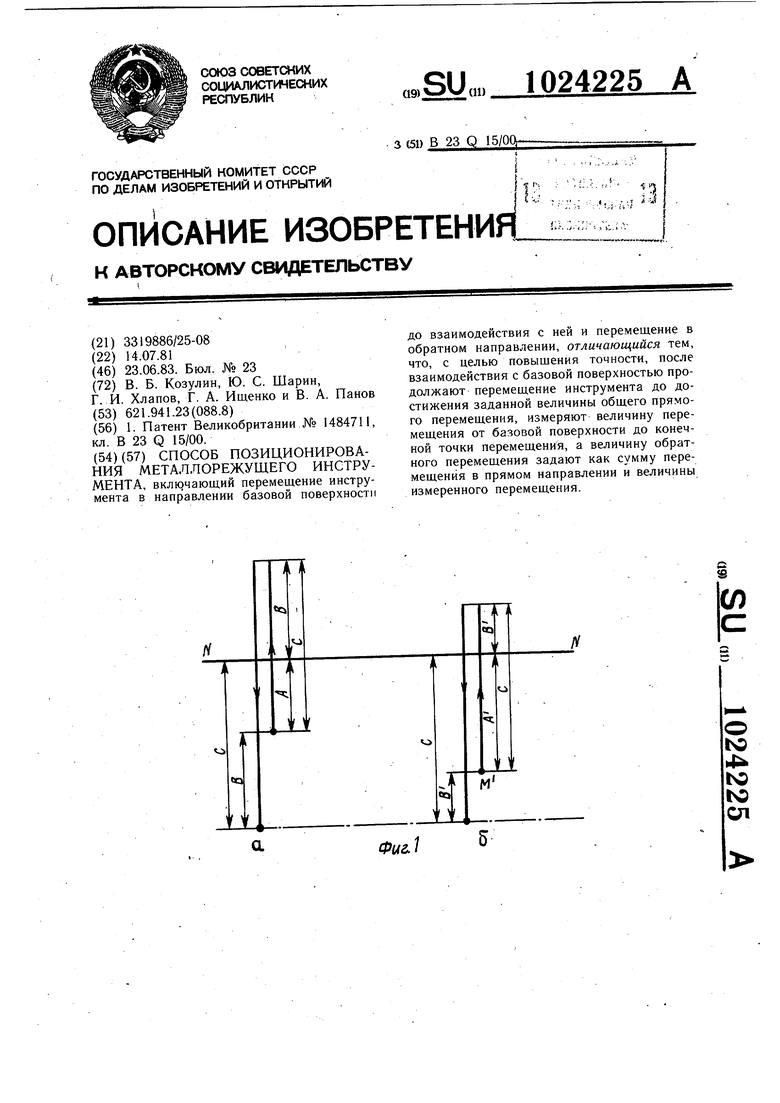

Фиг.1 Изобретение относится -к маншностроению и предназначено для размерной настройки металлорежущих станков с ЧПУ. Известен способ коррекции позиционных ошибок режущего инструмента в управляемом станке, основанный на проверке фактического положения режущих кромок инструмента относительно контрольных поверхностей датчиков, расположенных на станке. В этом способе перемещением режущего инструмента производят отклонение воспринимающей поверхности датчика от исходного положения, измеряют Бе ;ичину этого отклонения и по результата,,: измерений производят корректировку положения вершины инструмента 1. Недостатком этого способа является то, что поскольку коррекцию положения производят опосредованно, по сигналу с датчика, то ошибка позиционирования увеличивается за счет погрешности датчика. Кроме того, для увеличения точности позиционирования подвод инструмента приходится осуществлять на медленной скорости, что приводит к снижению производительности способа. Целью изобретения является повышение точности позиционирования. Указанная цель достигается тем, что согласно способу позиционирования металлорежущего инструмента, включающему перемещение инструмента в направлении базовой поверхности до взаимодействия с ней и перемещение в обратном направлении, после взаимодействия с базовой поверхностью продолжают перемещение инструмента до дост1 жения заданной величины общего прямого перемещения, измеряют величину перемещения г;- базовой поверхности до конечной точки перемещения, а величину обратного пере.мещения задают как сумму перемещения в прямом направлении и величины измеренного перемещения. На фиг. 1 изображена схема, поясняющая способ; на фиг. 2 - два случая позиционирования инструмента при подводе с разными скоростями; на фиг. 3 - схема устройства, реализующего способ; на фиг. 4 - вариант схемы устройства, реализующего способ; на фиг. 5 а и б - варианты установки датчиков обратной связи (ДОС). На фиг. 1а прямая NN условно изображает базовую поверхность, перпендикулярную к плоскости чертежа, например, воспринимающую поверхность электроконтактного датчика, установленного в рабочей зоне токарного станка с ЧПУ. Точкой М условно изображена вершина токарного резца, закрепленного в резцедержателе станка и перемешаемого по програ.мме. Поверхность датчика расположена перпендикулярно одной из координатных осей станка, например X, на заранее известном расстоянии относительно соответствующей базы станка. Расстояние А от вершины резца до поверхности датчика, измеренное по оси X, известно с точностью до величины погрещности, с которой резец установлен в резцедержателе. Задача позиционирования по оси X состоит в точном определении положения вершины резца М по этой оси. Для этого вершине М задается программное перемещение С по оси X в сторону датчика, причем заведомо . После того, как вершина резца М переместилась на расстояние А, она взаимодействует с воспринимающей поверхностью датчика. Датчик вырабатывает единичный сигнал, который определяет начало отсчета оставшейся части перемещения, т.е. С-А В. Величина В может быть определена, например, подсчетом числа импульсов, пропорционального величине перемещения, либо как разность координат положения точки М в момент взаимодействия с поверхностью и в конце перемещения С. По окончании прямого перемещения С вершине М задается обратное перемещение, величина которого равна сумме С + В. В конце этого перемещения верщина резца М окажется на расстоянии В от своего исходного положения, а, следовательно, на расстоянии А + В С от воспринимающей поверхности датчика, Теперь допустим, что верщина резца М первоначально отстоит от базовой поверхности NN на величину . Схема перемещений для этого случая приведена на фиг. 16. Как и прежде, верщине М задавалось программное перемещение С в прямом направлении, определялась величина Ви задавалось обратное перемещение, рав„Qg умме С -+- В . В результате верщина м также оказывается на расстоянии С от базовой поверхности образом, способ позволяет при произвольном первоначальном расстоянии. А от верщины резца до воспринимающей поверхности датчика устанаЕ5ЛИвать вершину на заданном расстоянии С от этой поверхности. Если аналогичную операцию позиционирования произвести и по другой оси токарного станка, то верщина резца займет в координатной плоскости станка определенное, причем заранее известное положение. На фиг. 2 изображены случаи позиционирования при подводе с разными скоростями. При перемещении на очень медленной скорости в конце подвода не возникло погрешности позиционирования (фиг. 1а). В случае, представленном на фиг. 2а, перемещение подвода осуществляется на гораздо более высокой подаче, вследствие его в момент окончания подвода получается перебег - погрешность Aj. В случае, представленном на фиг. 26, перемещение подвода имеет еще более высокую скорость, соответственно выростает и величина перебега ). Как видно из рис. 2а и б, после отвода инструмента в конечную точку позиционирования все эти конечные точки М окажутся на условной оси РР, т.е. величина погрешности AI, АЗ не вносит ощибки в конечное позиционирование. Проследим, за счет чего это происходит. Как следует из существа предлагаемого способа, если перемещение подвода равно С (фиг. 1а), то перемещение отвода А равно С -f В. Величины С и А заранее записаны в управляющей программе и являются неизменными. Величина же В в зависимости от точности позиционирования в точке М м.еняется (В +Л), В + АЗ) Тогда при обратном отводе величина перемещения отвода равна сумме С + В -Ь AI или С + + для случаев 2а и 26. Однако в этих условиях, как видно из фиг. 2а и б, и расстояния от точки М до условной оси РР равны соответственно С -f- В -Ь А| и С -f В ч-А. Поэтому при отводе, независимо от величины погрёщности Л{ илиЛ , конечная точка позиционирования М всегда окажется на условной оси РР, отстоящей от базовой поверхности NN на величину С. Таким образом, предлагаемый способ позволяет использовать быстрые ско,рости подвода и отвода. Устройство, реализующее способ (фиг. 3) содержит резец 1, датчик 3 (например, электроконтактный), воспринимающую поверхность 2 датчика, импульсный датчик 4 (например, круговой фотоэлектрический датчик) , кодовую маску 5, считывающий элемент 6, усилитель 7, электронный ключ 8, счетчик 9 импульсов, устройство ЧПУ 10, двигатель 11, механическую передачу 12, ходовой винт 19, рабочий орган станка 20. В момент взаимодействия верщины инструмента 1 с поверхностью NN 2 датчика по сигналу датчика 3 открывается электронный ключ 8, пропускающий импульсы с фотоэлектрического датчика 4 на вход счетчика 9 импульсов, подсчитывающего измеряемую величину В. Если вследствие инерционности кинематических звеньев станка или других причин происходит доворот ходового винта 19 на величинуAcf, который приводит к появлению погрешности позиционирования рабочего органа 20 с инструментом А , то эта погрещность также регистрируется фотоэлектричесКИМ датчиком 4, причем число импульсов, внесенных в счетчик 9 при повороте кодовой маски 5 фотоэлектрического датчика относительно считывающего элемента 6 на величину АЧ , пропорционально величине А Общее же число импульсов, внесенное в счетчик от момента взаимодействия с NN, соответствует величине В -f А. На фиг. 4 представлен вариант схемы устройства для реализации способа, в котором вместо кругового фотоэлектрического датчика, установленного на ходовом винте, использован линейный фотоэлектрический датчик, с помощью которого непосредственно отсчитываются линейные перемещения В и А. Представлен вариант определения величины В (при наличии А - величины В + + А (как разность координат положения точки М в момент взаимодействия с поверхностью NN и в конце перемещения С). В данном случае подразумевается возможность использования показаний системы измерения положения рабочего органа (СИП) 14, входящей в цепь обратной связи следящего привода подачи (фиг. 4). Следящими приводами подач в настоящее время оснащается больщинство современных моделей металлорежущих станков- с ЧПУ ввиду высоких динамических качеств этих приводов. В контур следящего привода входят: устройство ЧПУ 10, формирующее сигнал управления тиристорным электроприводом (ТЭП) 13 постоянного тока, который, в свою очередь, через механическую передачу 12 осуществляет перемещение рабочего органа станка 20, Фактическое положение рабочего органа станка 20 непрерывно контролируется системой измерения положения (СИП) 14, в состав которой входят датчик обратной связи (ДОС) 15 по положению и аналого-цифровой преобразователь (АЦП) 16. Варианты установки ДОС 15 такие же, как описанные выще варианты установки фотоэлектрических датчиков (фиг. 5а и б). Наиболее распространенными ДОС являются круговые индуктосины (фиг. 5а), устанавливаемые на ходовом винте 19, а также линейные индуктосины, щкала 17 которых устанавливается вдоль одной из координат станка, а головка 18 жестко связана с рабочим органом станка 20 и совершает вместе с ним линейное перемещение вдоль щкалы 17. Сигналы АЦП 16 (фиг. 4) поступают в устройство ЧПУ 10, которое учитывает текущее положение рабочего органа станка 20 при отработке заданного перемещения по соответствующей координате. Если снять показания АЦП 16 дважды: в момент взаимодействия верщины инструмента 1 с поверхностью NN 2 и в конце перемещения, после полной остановки рабочего органа (эту полную остановку легко зафиксировать автоматически как момент когда выходной сигнал АЦП перестает изменяться), то разность этих показаний равна В, а при наличии погрешности позиционирования Л, разность равна В +А. ТаКИМ образом, и в этом случае выполняется прием (измеряют величину- перемещения от базовой поверхности до конечной точки перемещения) .

Техническая реализация вычисления разности может бьгь различной. Наиболее типичный аппаратурный подход - использование многоразрядного двоичного сумматора параллельного действия и лвух регистров памяти.

Предлагаемый способ не накладывает принципиальных ограничений на первонаФиг2

чальное положение инструмента по отношению к базовой поверхности, а также имеет относительно несложную техническую реализацию.

Использование способа позволяет повысить точность позиционирования и повышение производительности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1484711, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-23—Публикация

1981-07-14—Подача