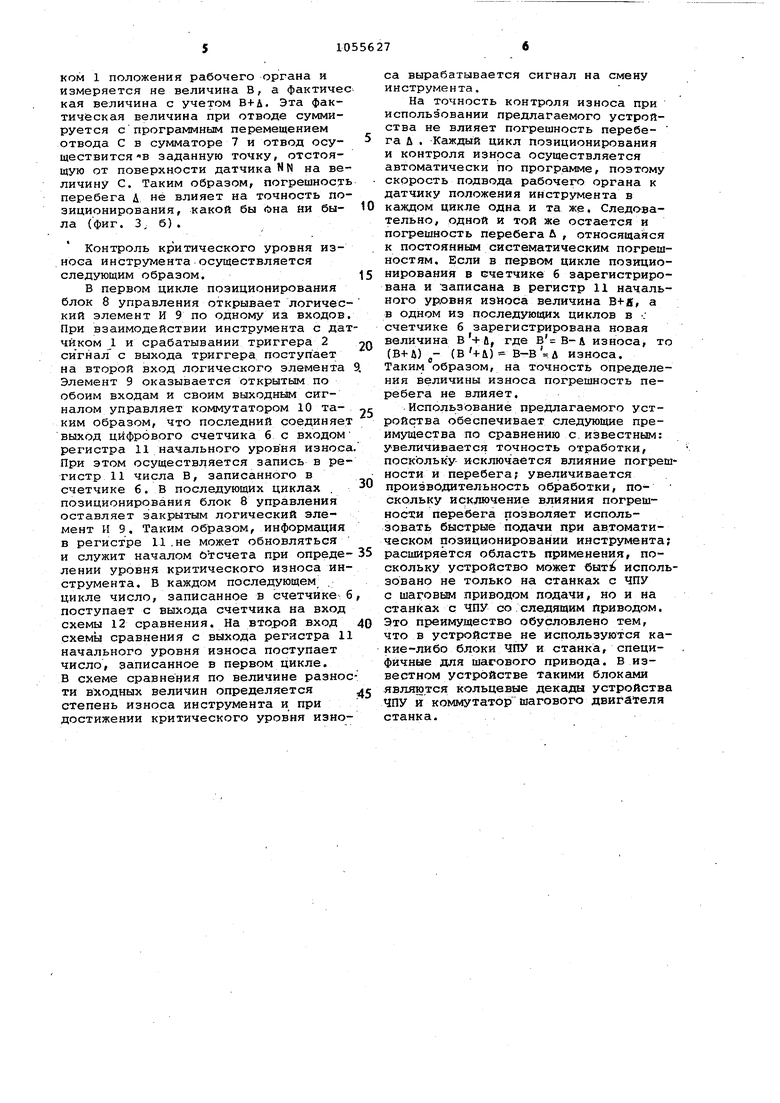

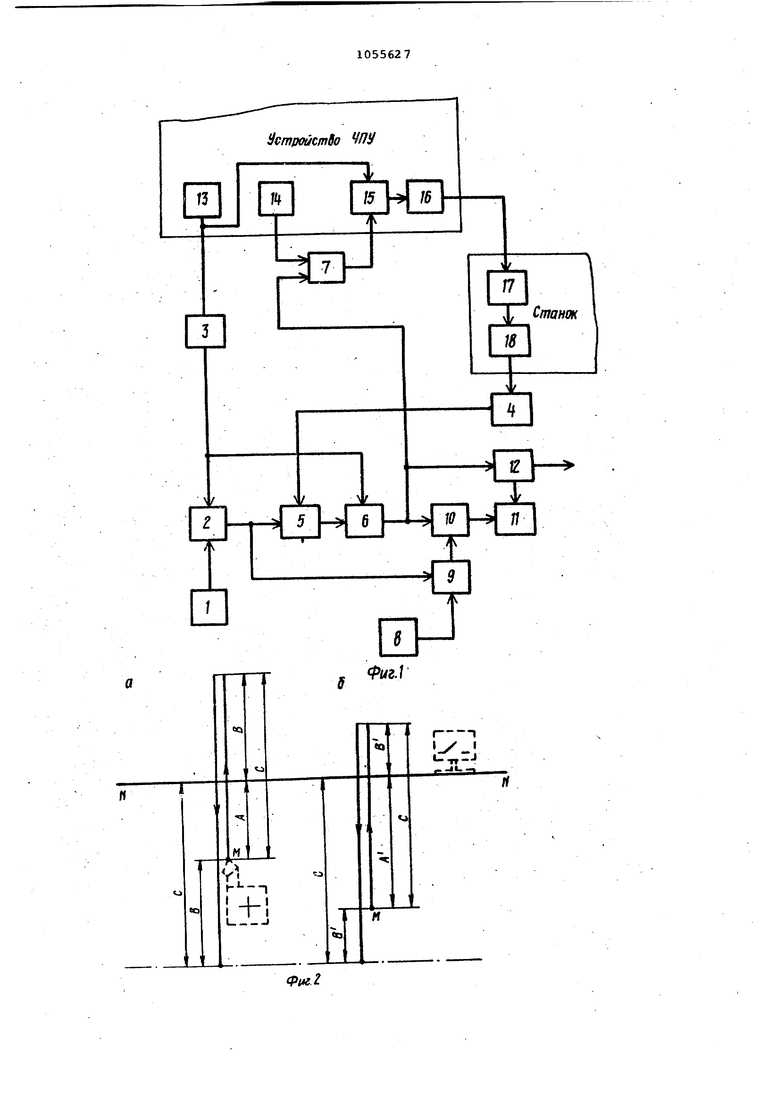

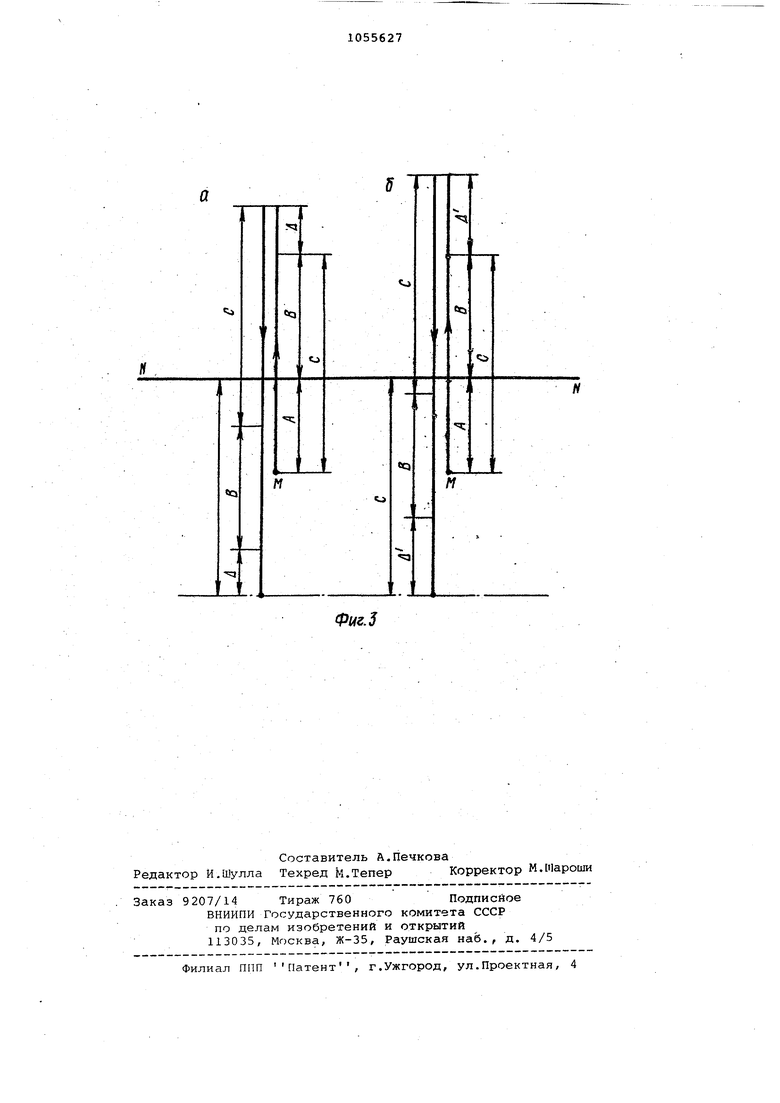

Изобретение относится к машиностроению и предназначено для размерной настройки станков с ЧПУ и опреде ления критического уровня износа инструмента в процессе обработки. Известно устройство для определения положения режущих кромок, в кото ром проверка фактического положения режущих кромок инструиента осуществляется относительно контрольных поверхностей датчиков, расположенных на станке, В этом устройстве в качестве измерительного элемента испол зуется параметрический датчик, выход ной электрический сигнал которого пропорционален величине отклонения датчика от исходного положения ij . Недостатком устройства является т что на точности определения положения инструмента сказываются погрешность перебега рабочего органа в кон це перемещения подвода и погрешность преобразования механической величины перемещения датчика в аналоговый электрический сигнал. Наиболее близким к изобретению по технической сущности является устройство для определения размерно го износа и контроля положения режущего инструмента в токарных станках с ЧПУ, содержащее датчик положения режущего инструмента, триггер, про граммный реверсивный счетчик, коммутатор шагового двигателя станка и логи.ческий элемент, дополнительный логический элемент и блок управления, подключенный к одному из вхо дов дополнительного логического элемента, другой вход которого соединен с выходом триггера, к входам которого подключены датчик.и выход блока ЧПУ, выдающий сигнал Кйнец отработки кадра, а выход дополнительного логического элемента подключен к установочному входу реверсивного счетчика, положительный вход которого соединен с выходом кольцевой декады блока ЧПУ, управляющей перемещением суппорта в положительном направлении, а его отрицательный вход соединен с вьяхОдрм логического элемента, к входам которого подключены выход кольцевой декады блока ЧПУ, управляющей перемещением суппорта в отрицательном направлении и выход триггера, причем выход логического элемента соединен с входом коммутатора шагового двигателя станка. В устройстве позиционирование инструмента достигается путем прерывания подачи рабочего органа в момент срабатывания датчика положения инструмента при взаимодействии с режущей кромкой инструмента. Наличие динамической массы рабочего органа, мертвого хода кинематических цепей станка создает погрешность перебега при мгновенной остановке станка 2 . Недостатком известного устройства является то, что погрешность перебега в нем не контролируется, в результате чего остается неучтенной и целиком входит в погрешность дальнейшей обработки изделия на станке, т.е. снижается точность обработки. Погрешность перебега тем больше, чем больше скорость подвода инструмента к датчику. Для уменьшения этой погрешности приходится использовать медленные подачи для подвода инструмента к датчику- контроля положения, что существенно снижает общую производительность станка. Цель изобретения - повьлиение точности обработки путем исключения влияния погрешности перебега на точность позиционирования инструмента, а также производительности обработки ,за счет использования быстрых подач при позиционировании инструмента. Поставленная цель достигается тем, что .устройство для позиционирования и контроля размерного износа режущего инструмента в станках с ЧПУ, содержащее датчик положения инструмен- . lai связанный через триггер и логический элемент И с цифровым счетчиком, блок управления приводом подачи рабочего органа, второй логический элемент И, связанный с выходом триггера, снабжено датчиком положения рабочего органа, связанным с вторым входом первого логического элемента И, соединенными последовательно коммутатором, входы которого соединены с цифровым СчетчикОм .и, выходом второго логического элемента И, регистром начального уровня износа и схемой сравнения, связанной также с выходом цифрового счетчика, блоком управления началом отсчёта износа, соединенным с вторым входом второго логического элемента И, сумматором, соединенным с выходами цифрового счетчика и регистра буферной памяти устройства ЧПУ и с входом регистра рабочей памяти устройства ЧПУ, при этом триггер и цифровой счетчик связаны через элемент задержки с выходом устройства Ч1ПУ, выдающим сигнал Конец отработки кадра. На фиг. 1 изображена схема устройства; на фиг, 2 (а,б) - схема осуществления позиционирования при различном положении инструмента относительно датчика; на фиг. 3(а,б) то же, при наличии перебега. Устройствосодержит датчик 1 положения инструмента, триггер 2, элемент 3 временной задержки сигнала Конец обработки кадра, датчик 4 положения рабочего органа, лоический элемент И 5, цифровой счетчик б, сумматор 7 числовых значений переметения, блок 8 управления началом отсчета величины износа инструмента, логический элемент И 9, коммутатор 10 числа, записанного в цифровом счетчике, регистр 11 начального уровня износа, схему 12 сравнения текущего и начального уровня износа логический элемент 13 устройства ЧПУ с выхода которого снимается сигнал Конец отработки кадра, регистра 14 и 15 соответственно буферной и рабочей памяти величины программно го перемещения и блок 16 управления приводом подачи устройства ЧПУ., привод 17 подачи и рабочий орган 18 станка. Позиционирование инструмента осуществляется в следующей последовательности (фиг. 2 а). Пусть в исход ном положении вершина инструмента W оказалась на расстоянии А от поверхности NN датчика. Поскольку инструмент может занимать различное положение в рабочем Органе и иметь износ то расстояние А неизвестно. В программе задается заранее неизвестное перемещение подвода рабочего органа в сторону датчика из исходного положения на величину С ), а также перемещение отвода, равное той же величине С. Когда вершина инструмента М достигает поверхности датчика NN , датчик срабатывает и его сиг-т нал служит началом измерения величины В - оставшейся части перемещения подвода С, Измерение величины В заканчивается с окончанием перемещения подвода . Перед началом отвода производится суммирование измеренной ве личины В с заданной в программе величиной перемещения отвода С. Поэтому отвод инструмента производится на величину С+В, По окончании перемещения отвода (фиг. 2. а) вершина инструмента оказывается на расстоянии G от поверхности датчика, а величина С заранее известна, т.е. вершина инструмента оказывается в заранее известной точке. При любом другом начальном положении инструмента относительно датчика он выйдет на тот-же уровень (фиг, 2- б). Функции устройства по контролю критического уровня износа инструмента состоят в том, чтобы в первом цикле позиционирования запомнить измеренную величину В, а в последую щих циклах вычислять износ как разность первоначального и текущих значений В и сравнивать его с крити ческим уровнем износа. Устройство работает слелуквдим образом. В процессе выполнения перемещения подвода к датчику 1 положения инструмента вершина инструмента при ходит во взаимодействие с его воепринимающей поверхностью. Датчик 1 срабатывает и переводит триггер 2 в единичное состояние. Единичный выход триггера открывает логический элемент И 5 по одному из входов. На второй вход логического элемента 5 с выхода датчика 4 положения рабочего органа непрерывно поступают импульсы, число которых пропорционально величине перемещения рабочего органа 18. После открывания логического элемента 5 при дальнейшем перемещении рабочего органа 18 с инструментом логический элемент 5 пропускает на вход цифрового счетчика 6 импульсы с датчика 4, По завершении отработки перемещения подвода в счетчике 6 оказывается записанным число (В), равное части перемещения от момента срабатывания датчика 1 до остановки рабочего органа. Это число поступает на один вход сумматора 7. На втором входе сумматора 7, непо-: средственно соединенном с выходом регистра 14 буферной памяти устройства ЧПУ, имеется число, равное абсолютной величине перемещения отвода (С), заданного в следующем кацре программы. На выходе сумматора в соответствии с принципом параллельного суммирования формируется число, равное сумме абсолютной величины перемещения отвода (С) и измеренной части перемещения подвода (В). Выход сумматора 7 связан с входом регистра 15. рабочей памяти устройства ЧПУ. По сигналу Конец отработки кадра, поступающего с выхода логического элемента 13 устройства ЧПУ на управляющий вход регистра 15 рабочей памяти после окончания перемещения подвода, осуществляется запись суммы с выхода cyiuMaTopa 7 в регистр 15. К .моменту окончания записи сигнал Конец отработки кадра заканчивает прохождение элемента 3 временной задержки, после чего осуществляет возврат триггера 2 в исходное состояние и обнуляет цифровой счетчик 6. Сумма, записанная в регистр 15 рабочей памяти, отрабатываетс1Я блоком 16 управления приводом подачи, который управляет приводом 17 подачи станка таким образом, что рабочий орган 18 с инструментом совершает перемещение отвода на величину указанной суммы. При этом вершина инструмента оказывается на заранее известном расстоянии от датчика, равном заданной в программе величине перемещения подвода (С). Если вследствие наличия зазоров в кинематических цепях станка и инерционности подвижных узлов происходит перебег на величину Д (фиг, .3 а) в конце перемещения подвода С, то величина перебега, в отличие от известного, проконтролируется датчиком 1 положения рабочего органа и измеряется не величина В, а фактичес кая величина с учетом В+д. Эта фактическая величина при отводе суммируется с программным перемещением отвода С в сумматоре 7 и отвод осуществится в заданную точку, отстоящую от поверхности датчика NN на величину С. Таким образом, погрешность перебега д не влияет на точность позиционирования, какой бы ( ни была (фиг. 3,5).

Контроль критического уровня износа инструмента осуществляется следующим образом,

В первом цикле позиционирования блок 8 управления открывает логический элемент И 9 по одному из входов. При взаимодействии инструмента с датчиком 1 и срабатывании триггера 2 сигнал с выхода триггера поступает на второй вход логического элемента Элемент 9 оказывается открытым по обоим входам и своим выходным сигналом управляет коммутатором 10 таКИМ образом, что последний соединяет выход цифрового счетчика 6 с входом регистра И начального уровня износа При этом осуществляется запись в регистр 11 числа В, записанного в счетчике б, В последующих циклах . позиционирования блок 8 управления оставляет закрытым логический элемент И 9. Таким образом, информация в регистре 11 .не может обновляться и служит началом Отсчета при определении уровня критического износа инструмента, В каждом последующем . цикле число, записанное в счетчике б поступает с выхода счетчика на вход схемы 12 сравнения. На второй вход схемы сравнения с выхода регистра 11 начального уровня износа поступает число, записанное в первом цикле, В схеме сравнения по величине разности входных величин определяется степень износа инструмента и при достижении критического уровня износа вырабатывается сигнал на смену инструмента.

На точность контроля износа при использовании предлагаемого устройства не влияет погрешность перебега U . Каждый цикл позиционирования и контроля износа осуществляется автоматически по программе, поэтому скорость подвода рабочего органа к датчику положения инструмента в каждом цикле одна и та же. Следовательно, одной и той же остается и позгрешность перебега U , относящаяся к постоянным систематическим погрешностям. Если в первом цикле позиционирования в счетчике б зарегистрирована и записана в регистр Ц начального уровня изиоса величина В+й, а в одном из последующих циклов в ; счетчике б зарегистрирована новая величина Вч-ft, где износа, то (B-t-u) - (в+й) износа. Таким образом, на точность определения величины износа погрешность перебега не Влияет.

Использование предлагаемого устройства обеспечивает следующие преимущества по сравнению с.известным: увеличивается точность отработки, поскольк-у исключается влияние погрешности и перебега; увеличивается производительность обработки, поскольку исключение влияния погрешности перебега позволяет использовать быстрые подачи при автоматическом позиционировании инструмента; расширяется область применения, поскольку устройство может быт использовано не только на станках с ЧПУ с шаговым приводом подачи, но и на станках с ЧПУ со следящим Приводом. Это преимуиество обусловлено тем, что в устройстве не используются какие-либо блоки ЧПУ и станка, специфичные для шагового привода, В известном устройстве такими блоками являются кольцевые декады устройства ЧПУ я коммутатор шагового двигателя станка.

М

«cs

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ позиционирования металлорежущего инструмента | 1981 |

|

SU1024225A1 |

| Устройство для размерной настройки металлорежущего станка с устройством числового программного управления (чпу) | 1983 |

|

SU1303372A1 |

| Устройство управления станком для глубокого сверления | 1985 |

|

SU1289657A1 |

| Устройство для размерной настройки металлорежущего станка с устройством ЧПУ | 1986 |

|

SU1380909A2 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Устройство для записи программы управления промышленным роботом | 1977 |

|

SU705421A1 |

| Система числового программногоупРАВлЕНия "TPACCA-Кп | 1979 |

|

SU813371A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

| Устройство для адаптивного программного управления станком | 1982 |

|

SU1104469A1 |

УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ И КОНТРОЛЯ РАЗМЕРНОГО ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА В СТАНКАХ С ЧПУ, содержащее датчик положения инструмента, связанный через триггер и логический элемент И с -цифровым счетчиком, блок управления приводом подачи рабочего органа, второй логический элемент И, связанный с выходом триггера, отличающееся тем, что, с целью повышению точности обработки путем исключения влияния погрешности перебега на точность позиционирования инструмента, оно снабжено датчиком положения рабочего органа, связанным с вторым входом первого логи- ес ческого элемента И, соединенными последовательно коммутатором, входы которого соединены с цифровым счетчиком и выходом второго логического элемента И, регистром начального уровня износа и схемой уравнения, связанной также с выходом цифрового счетчика, блоком управления началом отсчета износа, соединенным с вторым входом второго логического элемента И, сумматором, соединенны- с выходами цифрового счетчика и- регистра буфер- ф ной памяти устройства ЧПУ и с входом регистра рабочей.памяти устройства ЧПУ, при этом триггер и цифровой счетчик связаны через элемент задерж- ки с выходом устройства ЧПУ, выдающим сигнсш Конец отработки кадра-. S

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании 1484711, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для определения размерногоизНОСА и КОНТРОля пОлОжЕНия РЕжущЕгОиНСТРуМЕНТА B ТОКАРНыХ CTAHKAXC чпу | 1979 |

|

SU829404A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-23—Публикация

1982-12-15—Подача