132

получение тонкостенных стеклоизделий и повышение их качества за счет исключения кованостн. В матрицу, предварительно нагретую до температуры ее рабочей поверхности, равной tr для формуемого стекла, подают порцию, стекломассы. На нее устанавливают прессовое кольцо, имеющее температуру на 30-50°С выше температуры нижней точки рабочей поверхности матрицы. Приводят в движение предварительно нагретый пуансон, и происхо- .дит формование изделия. Устройство имеет корпус 1 с вставленной в него с зазором матрицей 2. Ее нижняя часть

1

Изобретение относится к промышленности стройматериалов, к стекольному производству, в частности к области изготовления стеклоизделий пресс-формованием.

При производстве изделий, для авиационной и космической светосигнальной техники основной задачей является получение тонкостенных высоко са чественных светофильтров, что позво- ляет снизить юс весовые характеристи ки, повысить термостойкость изделий, увеличить светопропускание и соответственно увеличить дальность видимости сигнала.

Целью изобретения является получение тонкостенных стеклоизделий и повышение их качества за счет исключения кованости.

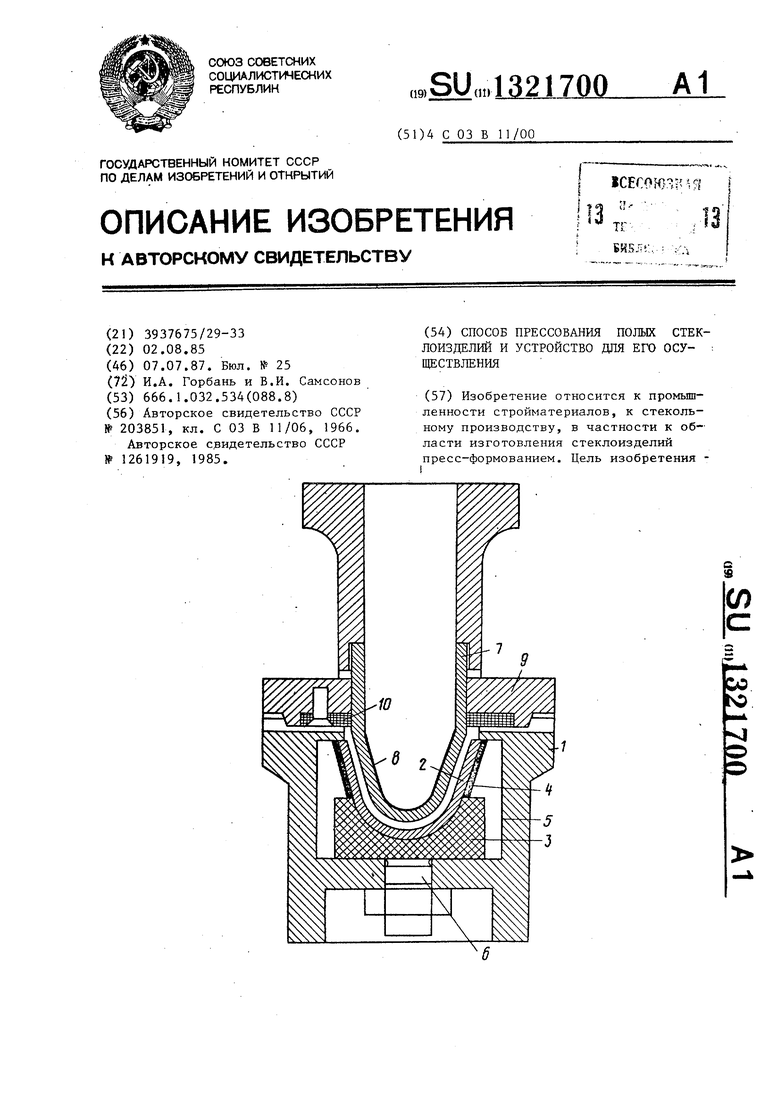

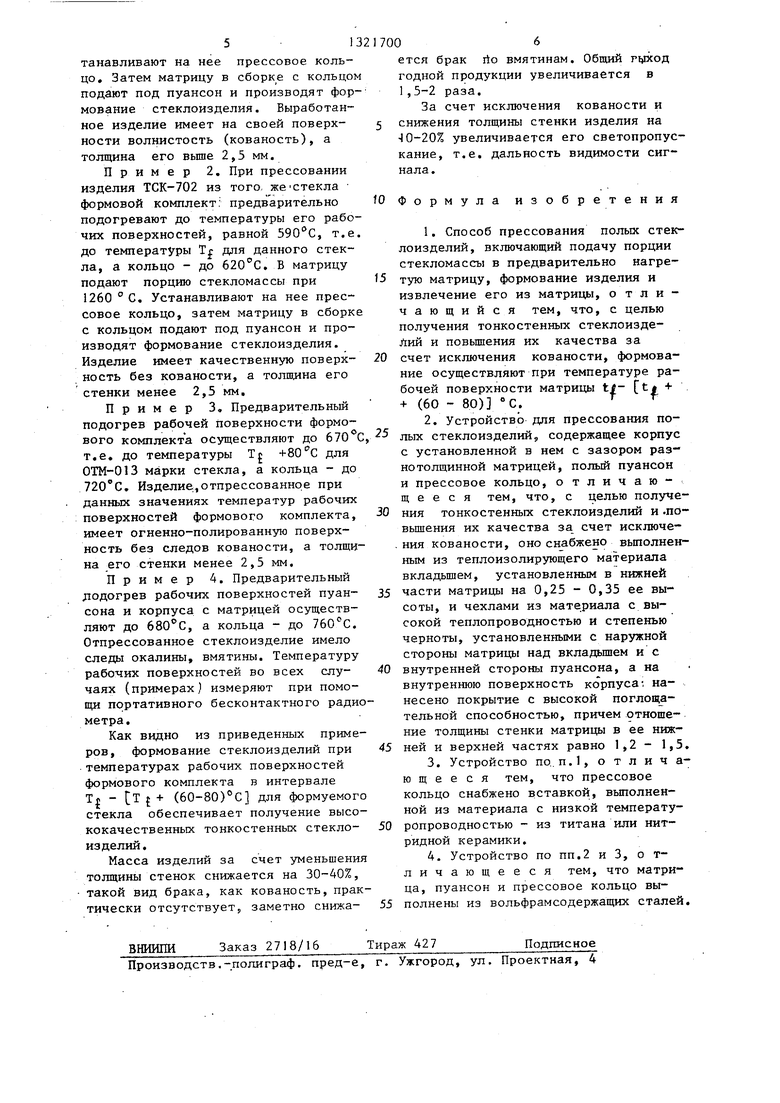

На чертеже показано устройство, реализующее предлагаемый способ, разрез.

Устройство состоит из корпуса 1 с вставленной в него с зазором матрицей 2, нижняя часть которой заключена В теплоизолирующий вкладыш 3, а верхняя - в чехол 4. Внутренняя по .верхность корпуса покрыта тонким слоем вещества 5 с высокой поглощательной способностью. ,Цля фиксации теплоизолирующего вкладыша в нижней части корпуса установлен поджимной винт 6. Устройство содержит такж лустотелый пуансон 7, на внутреннюю поверхность которого одет чехол 8,

700

заключена в теплоизолирующий вкладьпп 3, а верхняя - в чехол 4. Внутрен- няя поверхность корпуса покрыта тонким слоем вещества 5 с высокой пог- лощательной способностью. На внутреннюю поверхность пустотелого пуансона 7 надет чехол 8, выполненный из материала с высокой поглощательной. способностью, и прессовое кольцо 9 с вставкой 10 с низкой теплопроводностью. Масса изделий за счет уменьшения толщины стенок снижена на 30- 40%, такой вид брака, как кованость, практически отсутствует. 2 с. и 2 3, п., ф-лы, 1 ил.

O

5

выполненный из материала с высокой поглощательной способностью, и прессовое кольцо 9 со вставкой 10 с низкой теплопроводностью.

В предварительно нагретую матрицу до температуры ее рабочей поверхнос- ти, равной tr для формуемого стекла, подается порция стекломассы. На нее устанавливается прессовое кольцо, которое имеет температуру на 30 - вьш1е, чем температура нижней точки рабочей поверхности матрицы. Приводится в движение предварительно нагретый пуансон, и происходит формование изделия. Прессование алю- моборосиликатных стекол (ТСМ 537) ведут при температуре рабочих поверхностей элементов устройства в диапазоне от t до t +(60-80)°С, что соответствует вязкости стекломассы 10 П -с и обеспечивает замедление скорости нарастания вязкости стекломассы, поскольку уменьшается теплоотвод от расплава стекла, который можно считать пропорциональным разности температур рабочих поверхностей элементов устройства и расплава стекломассы, вязкость стекла при формообразовании стеклоизделия в указанном диапазоне температур обеспечивает полное пластическое дефор- . мирование стекла при получении изделия.

Нагревание прессовочного кольца 5 на 30 - выше относительно ниж0

5

ней точки рабочей поверхности матрицы обеспечивает равномерное распределение температур по формующим поверхностям матрицы. После подачи его в сборку возникают индуктивные потоки тепла, направленные от кольца к верхнему разъему матрицы, которые и выравнивают поле температур. Кроме.того, перегрев кольца заметно уменьшает величину термических напряжений по верхнему краю стеклоиз- делия, которые приводят к появлению микротрещин.

При подаче порции стекломассы в матрицу заполняется нижняя ее часть на 0,25 - 0,35 ее высоты. Низкая температура рабочей поверхности вблизи мениска поданной в матрицу стекломассы приводит к характерному браку - кованости и волнистости поверхности стеклоизделия. Для повышения температуры этой части матрицы на нее накладывается теплоизолирующий вкладыш,

С целью выравнивания поля температур для участков х 0,25 - 0,35 вдоль вертикальной оси х толщина стенок матрицы, начиная с х 0,25 - 0,35 Н, постепенно уменьшается кверху,причем отношение толщин у основания и в ее верхней части равно 1,20 - 1,5. При этом минимальная толщина стенки матрицы вверху определяется из условий обеспечения высокой жесткости конструкции.

Оптимальной будет толщина стенок обеспечивающая заданный тепловой режим работы устройства. Этим требованиям удовлетворяют толщины стенок, определенные по температуропроводности контактирующих материалов из условия равенства критериев гомо- хронности Фурье

J . c.

(1) 45

Для вольфрамсодержащих инструментальных сталей типа Р-6, Р 12, Р 18, Р 5М6, использованных для изготовления матрицы пуансона и ко.льца, и тер мостойких стекол типа ТОМ 537, ОТМ, 13, ОТМ007 и др., формула (1) дает соотношение

./,.

Данные значения толщины стенок для матрицы и пуансона обеспечивают необходимый тепловой режим, а максиШ

20

35

25

30

40

45

50

55

мальные температуры рабочих поверхностей при этом близки к 700°С. Корпус и матрица образуют замкнутую полость, позволяющую интенсифицировать лучистый теплосъем с наружной поверхностью матрицы и дополнительно вы- равнять поле температур по высоте в ее верхней части, составляющей 0,65 - 0,75 ее высоты, с помощью плотно пригнанного к ней тонкостенного чехла из материала с высокими температуропроводностью и степенью черноты (например, графита) и нанесения на внутреннюю поверхность корпуса формы покрытия с высокой поглоща- тельной способностью, например из ламповой сажи.

Лучистый теплосъем с наружной поверхностью матрицы позволяет избежать его чрезмерного перегрева. При этом, из-за массивности корпуса его температура заметно ниже температуры матрицы, и возникает направленный поток тепловой радиации от матрицы к корпусу.

Тонкостенный чехол толщиной стенки 1,5-2 мм обладает низкой суммарной теплоемкостью, что обеспечивает практически его полную тепловую без- ынерционность. Высокая температуропроводность материала обеспечивает дополнительное выравнивание температуры по высоте матрицы за счет плотного теплового контакта между ними.

Пуансон по тем же соображениям выполнен пустотелым и на внутреннюю поверхность его одет тонкостенный чехол из материала с высокой теплопроводностью и поглощательной способностью, I

Прессовое кольцо с целью увеличения его теплоемкости имеет по всему периметру вставку из материала с низкой теплопроводностью (например, титана или нитридной керамики). Это позволяет также поддерживать темпе-, ратуру кольца на 30 - 50°С вьш1е, чем температура нижней точкиjрабочей поверхности матрицы.

Пример 1, При прессовании изделия ТСК-702 из красного стекла ОТМ-013, характеризующегося температурой Тг 590 С, пуансон и корпус с матрицей предварительно подогревают до температуры рабочих поверхностей, равной 580°С, а прессовое кольцо - до 610°С. В матрицу подают порцию стекломассы при 1260 с, ус5 1 танавливают на нее прессовое кольцо. Затем матрицу в сборке с кольцом подают под пуансон и производят формование стеклоизделия. Выработанное изделие имеет на своей поверхности волнистость (кованость), а толщина его выше 2,5 мм.

Пример 2. При прессовании изделия ТСК-702 из того, же стекла формовой комплект: предварительно подогревают до температуры его рабочих поверхностей, равной 590 С, т.е до температуры T для данного стекла, а кольцо - до 620°С, В матрицу подают порцию стекломассы при 1260 ° С, Устанавливают на нее прессовое кольцо, затем матрицу в сборке с кольцом подают под пуансон и производят формование стеклоизделия. Изделие имеет качественную поверхность без кованости, а толшлна его стенки менее 2,5 мм.

Пример 3, Предварительный подогрев рабочей поверхности формового комплект а осуществляют до 670 С т.е. до температуры ТР для ОТМ-013 марки стекла, а кольца - до 720 С, Изделие,отпрессованно.е при данных значениях температур рабочих поверхностей формового комплекта, имеет огненно-полированную поверхность без следов кованости, а толщи на его стенки менее 2,5 мм.

Пример 4. Предварительный додогрев рабочих поверхностей пуансона и корпуса с матрицей осуществляют до , а кольца - до 760°С. Отпрессованное стеклоизделие имело следы окалины, вмятины. Температуру рабочих поверхностей во всех случаях (примерах) измеряют при помощи портативного бесконтактного радиометра.

Как видно из приведенных примеров, формование стеклоизделий при температурах рабочих поверхностей формового комплекта в интервале Т| - т { + (60-80)°С для формуемого стекла обеспечивает получение высококачественных тонкостенных стекло- изделий.

Масса изделий за счет уменьшения толщины стенок снижается на 30-40%, такой вид брака, как кованость, практически отсутствует, заметно снижаВНИИПИ

Заказ 2718/16

Производств.-.полиграф, пред-е, г. Ужгород, ул. Проектная, 4

06

ется брак rto вмятинам. Общий прсод годной продукции увеличивается в 1,5-2 раза.

За счет исключения кованости и

снижения толщины стенки изделия на 10-20% увеличивается его светопропус- кание, т.е. дальность видимости сиг нала.

Формула изобретения

1.Способ прессования полых стеклоизделий, включающий подачу порции стекломассы в предварительно нагретую матрицу, формование изделия и извлечение его из матрицы, отличающийся тем, что, с целью получения тонкостенных стеклоизде- Лий и повьшения их качества за

счет исключения кованости, формование осуществляют при температуре рабочей поверхности матрицы tf- t + + (60 - 80) С. Т- f

2.Устройство для прессования по- лых стеклоизделий., содержащее корпус

с установленной в нем с зазором раз- нотолщинной матрицей, полый пуансон и прессовое кольцо, отличающееся тем, что, с целью получения тонкостенных стеклоизделий и .повьшения их качества за счет исключе- ния кованости, оно снабжено выполненным из теплоизолирующего материала вкладьщ1ем, установленным в нижней

части матрицы на 0,25 - 0,35 ее высоты, и чехлами из материала с высокой теплопроводностью и степенью черноты, установленными с наружной стороны матрицы над вкладьщ1ем и с

внутренней стороны пуансона, а на внутреннюю поверхность корпуса-, нанесено покрытие с высокой поглощ - тельной способностью, причем отношение толщины стенки матрицы в ее нижней и верхней частях равно 1,2 - 1,5.

3.Устройство по.. П.1, отличающееся тем, что прессовое кольцо снабжено вставкой, выполненной из материала с низкой температуропроводностью - из титана или нит- ридной керамики.

4.Устройство по ПП.2 и 3, о т- личающееся тем, что матрица, пуансон и прессовое кольцо выполнены из вольфрамсодержащих сталей.

Тираж 427

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий | 1979 |

|

SU771029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097342C1 |

| Форма для прессования стеклянных изделий | 1985 |

|

SU1261919A1 |

| Устройство для изготовления стеклоизделий | 1983 |

|

SU1121245A1 |

| Устройство для формования изделий | 1978 |

|

SU737367A1 |

| Способ формования изделий | 1982 |

|

SU1201239A2 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ | 2010 |

|

RU2447029C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| Стеклоформующий инструмент | 1973 |

|

SU509545A1 |

| ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1968 |

|

SU231759A1 |

Изобретение относится к промьш- ленности стройматериалов, к стекольному производству, в частности к области изготовления стеклоизделий пресс-формованием. Цель изобретения (Л с :о ю.

| ФОРМА ДЛЯ ВЫРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 0 |

|

SU203851A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Форма для прессования стеклянных изделий | 1985 |

|

SU1261919A1 |

Авторы

Даты

1987-07-07—Публикация

1985-08-02—Подача