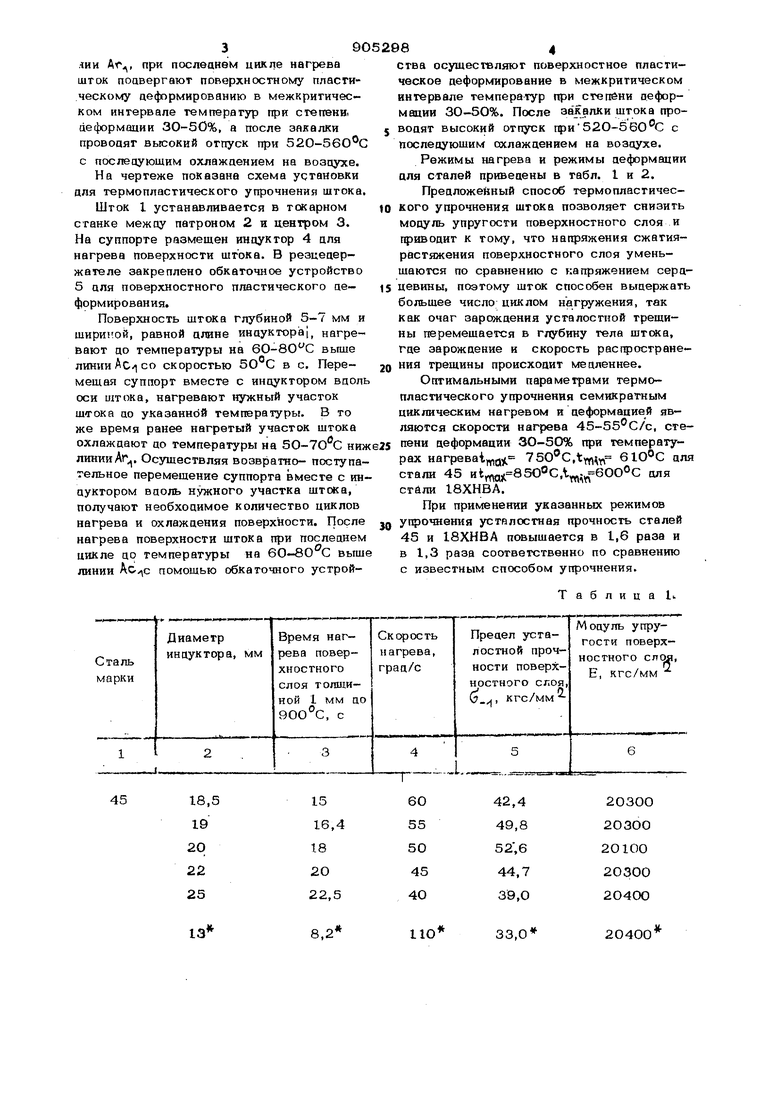

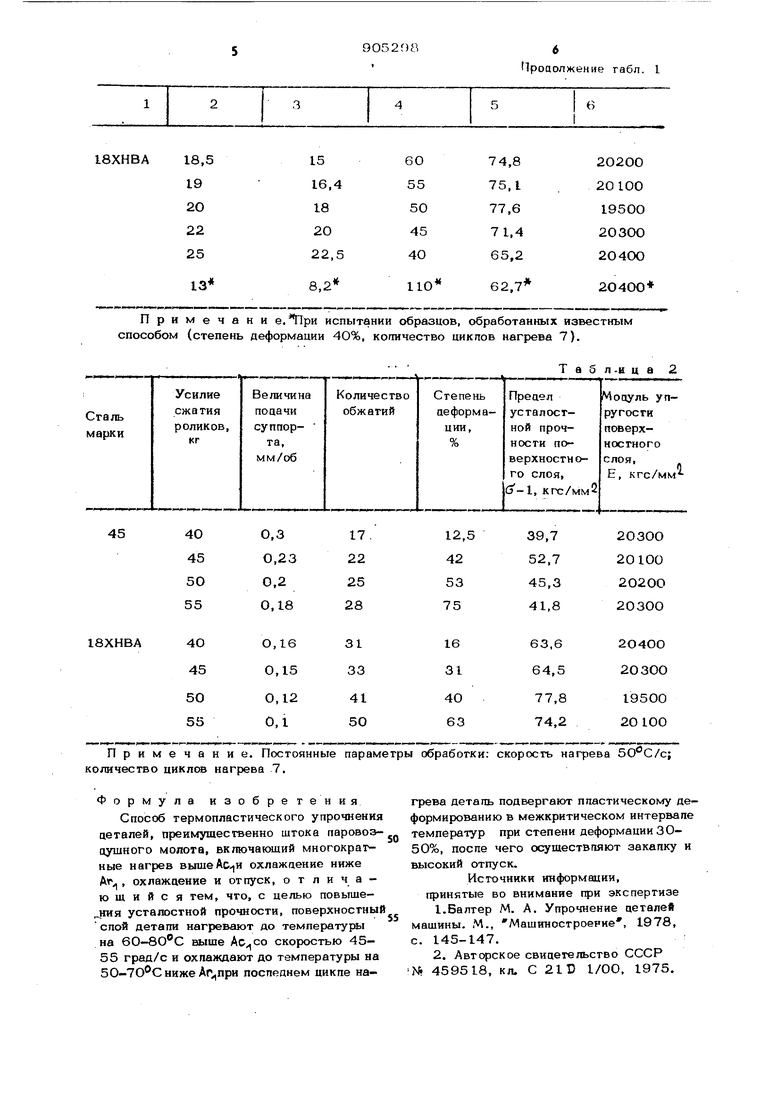

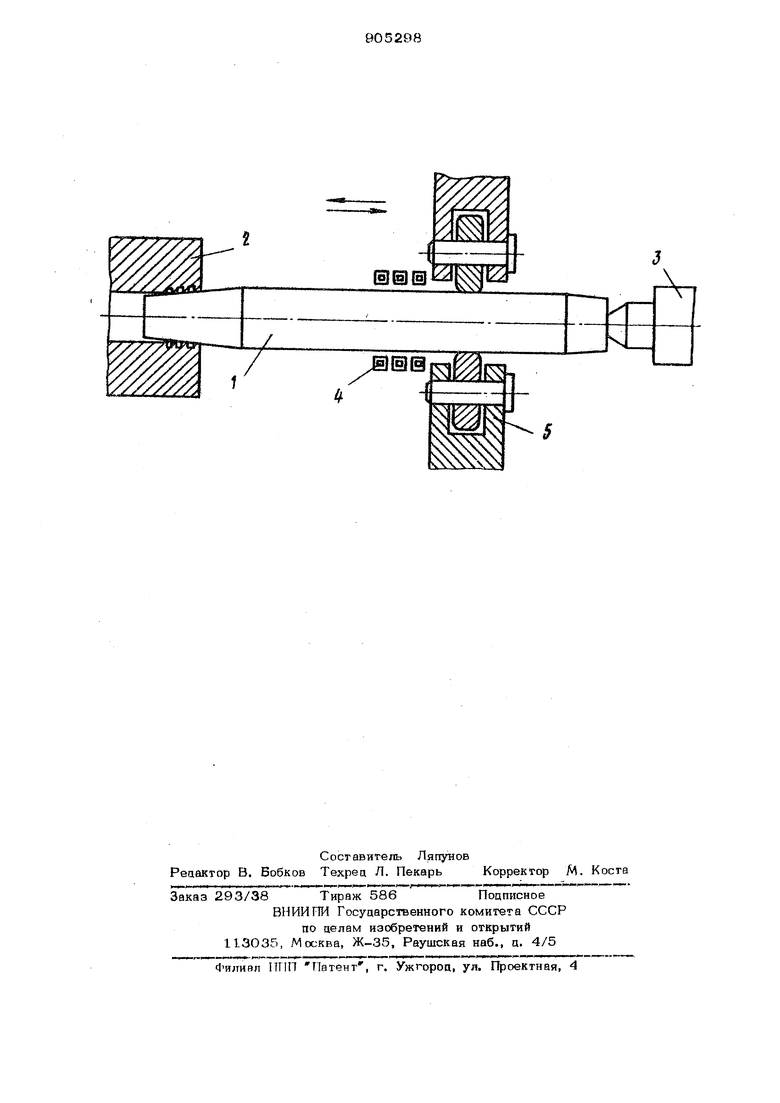

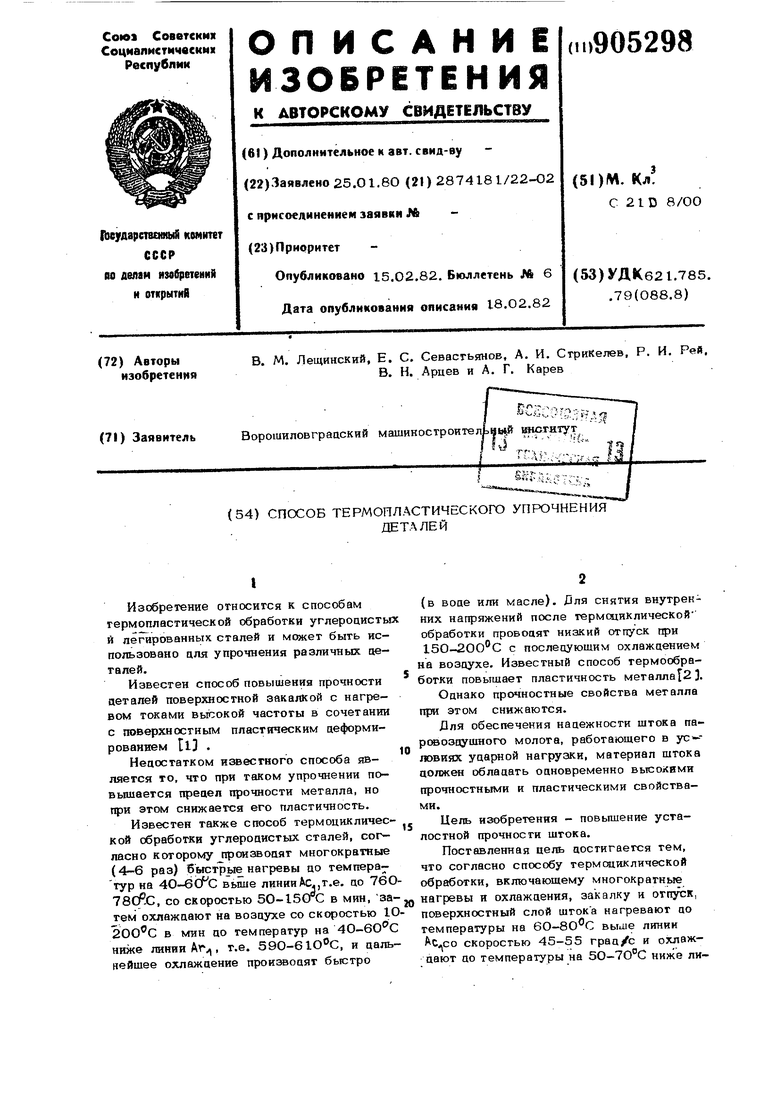

Изобретение относится к способам термопластической обработки углероцистых и легированнык сталей и может быть использовано цля упрочнения различных деталей. Известен способ повышения прочности аетапей поверхностной закаякой с нагревом токами высокой частоты в сочетании с поверхностным пластическим цеформированием II . Недостатком и есгного способа является то, что при таком упрочнении повышается прецеп прочности металла, но при этом снижается его пластичность. Известен также способ термоциклической обработки углероцистых сталей, согласно которому произвоцят многократные (4-6 раз) быстрые нагрювы цо температур на 40-6СРс выше линииАс.,т.е, цо 76О 78СЯс, со скоростью 50-150 С в мин, затем охлаждают на воздухе со скоростью 1О в мин до температур на 40-60°С ниже линии Аг , т.е. 590-6 , и дальнейшее охлаждение прои:юодят бьютро (в воае или масле). Для снятия внутренних напряжений после термсциКлической обработки проводят низкий отпуск при 150-200 0 с последующим охлаждением на воздухе. Известный способ термообработки повышает пластичность металла 23. Однако прочностные свойства металла при этом снижаются. Для обеспечения надежности штока парсеозоушного молота, работающего в ус---повиях ударной нагрузки, материал штока должен обладать одновременно высокими прочностными и пластическими свойствами. Цель изобретения - повышение усталостной прочности штока. Поставленная цель достигается тем, что согласно способу термсщиклической обработки, включающему многократные нагревы и охлаждения, закалку и отпуск, поверхностный слой штока нагревают до температуры на 6О-8О С выше линии Цсо скоростью 45-55 град/с и охлаждают до температуры на 5О-7ОС ниже ли390ЛИИ Аг, при послецнем цикле нагрева шток поцвергают поверхностному пластическому деформированию в межкритическом интервале гемперагзф при степени, аеформации 30-50%, а после закалки провоаят высокий отпуск при 52О-56О С с послеауюшим охлаждением на воацухе. На чертеже показана схема установки аля термопластического упрочнения штока. Шток I устанавливается в токарном станке межоу патроном 2 и центром 3. На суппорте размещен индуктор 4 аля нагрева поверхности штока. В резцедержателе закреплено обкаточное устройство 5 аля поверхностного пластического деформирования. Поверхность штока глубиной 5-7 мм и , равной длине индуктор1а, нагревают до температуры на 60-80 С выше линии Ас/1 со скоростью 50 С в с. Перемещая суппорт вместе с индуктором вдоль оси штока, нагревают нужный участок штока цо указанной температуры. В то же время ранее нагретый участок штока охлаждают до темпе ратуры на 5О-7Ос ниж линииАг. Осуществляя возвратно-поступагельное перемещение суппорта вместе с индуктором вдоль нужного участка штока, получают необходимое количество циклов нагрева и охлаждения поверхности. После нагрева поверхности штока при последнем цикле до температуры на 60-80 С выше линии АС/(С помощью обкаточного устрой8ства осуществляют поверхностное пластическое деформирование в межкритическом интервале температур при степени деформации 30-50%. После закалки штока проводят высокий отпуск при52О-560 С с послеауюшим оклаждением на воздухе. Режимы нагрева и режимы деформации для сталей приведены в табл. 1 и 2. Предложенный способ термопластичес- кого упрочнения штока позволяет снизить модуль упругости поверхностного слоя и приводит к тому, что напряжения сжатиярастяжения поверхностного слоя уменьшаются по сравнению с напряжением сердцевины, поэтому шток способен выдержать большее число циклом нагружения, так как очаг зарождения усталостной трещины перемещается в глубину тела штсйса, где зарождение и скорость распространения трещины происходит медленнее. Оптимальными параметрами термопластического упрочнения семикратным циклическим нагревом и деформацией являются скорости нагрева 45-55®С/с, степе и деформации ЗО-50% при температуpax HarpeBat,,,a 750®СЛуу 61О°С для стали 45 иiy ад 85O°CЛ.60O°C для стили 18ХНВА. При применении указанных режимов упрочнения усталостная прочность сталей 45 и 18ХНВА повышается в 1,6 раза и в 1,3 раза соответственно по сравнению с известным способом упрочнения. Таблица 1ь

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ изготовления рессорных листов | 1987 |

|

SU1514807A1 |

| Способ упрочнения шпамповой стали | 1979 |

|

SU829694A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ термической обработки среднеуглеродистой умереннолегированной стали | 1985 |

|

SU1312113A1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ упрочнения пружин из углеродистых и легированных сталей | 1978 |

|

SU744047A1 |

| Способ комбинированной обработкиСТАли | 1979 |

|

SU834160A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЛИ ВОССТАНОВЛЕНИИЯ ДЕТАЛЕЙ | 2002 |

|

RU2245770C2 |

| Способ упрочнения стальных изделий | 1985 |

|

SU1275050A1 |

5

18,5

15 19

16,4 2О

18 22

20 25

22,5

13

8,2

42,4

2ОЗОО 49,8

203ОО 5 2, 6

2010О 44,7

20300 39,0

2О4ОО

110

33,0

20400 При способом

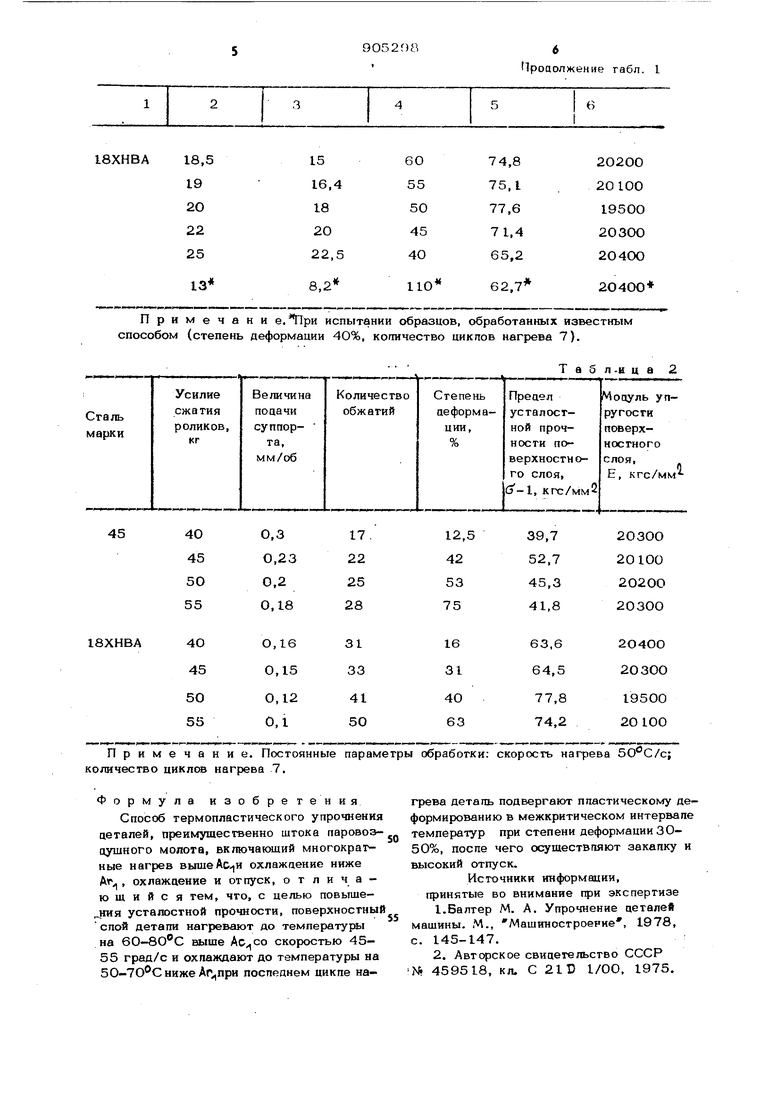

40 45

5

0.3 0,23 50 0.2 0.18

55

40 45

0,16 0.15

50 55 0,12 0,1 Примечание. Постоянные параметры количество циклов нагрева 7.

Формула изобретения

Способ термопластического упрочнения цеталей. преимущественно штока паровозоушного молота, включающий многократные нагрев вышеАци охлажаение ниже Аг . охлажцеиие и отпуск, отличающийся тем. что, с целью повыше4гая усталостной прочности, поверхностный спой детапи нагревают до температуры на 60-8О С выше скоростью 4555 град/с и охлаждают до температуры на 50-7О Сниже поспеднем цикле наПроцолженне табл. 1

Табл-ица 2

17 22

2030О 52,7 20100 25 2О2ОО 45.3 28 41,8 2ОЗОО

2О4ОО

63,6 203ОО 64.5

195ОО

41 74.2 2О1ОО 5О

грева деталь подвергают пластическому деформированию в межкритическом интервале температур при степени деформации 3050%, после чего осуществгюют закапку и высокий отпуск.

Источники информации, принятые во внимание при экспертизе 1.Балтер М. А. Упрочнение деталей машины. М., Машиностроение, 1978. с. 145-147.

Авторы

Даты

1982-02-15—Публикация

1980-01-25—Подача