(5) СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ЛЕГИРОВАННЫХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки порошкового титанового материала | 2020 |

|

RU2754672C1 |

| Способ термической обработки конструкционной легированной стали | 1989 |

|

SU1622411A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ нанесения износостойкого и коррозионно-стойкого покрытия из порошковых твердых сплавов | 2020 |

|

RU2761568C1 |

| Способ термической обработки отливок | 1987 |

|

SU1447885A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ изготовления деталей | 1981 |

|

SU981398A1 |

| Способ обработки стальных деталей | 1981 |

|

SU1024512A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ АЛЮМИНИЕМ | 2009 |

|

RU2431696C2 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

I

Изобретение относится к порошковой металлургии и может быть использрвано в производстве спеченных изделий из порошков легированных сталей.

Известен способ спекания предварительно спрессованных ппрошковых материалов, включающий операции на|- рева, выдержки и охлаждения в защитно-восстановительной атмосфере 1 .

Недостаток способа - низкие эксплуатационные свойства спеченных изделий .

Известен также способ изготовления спеченных изделий, включающий формообразование и спекание, причем нагрев до температуры спекания и последующее охлаждение осуществляют со скоростью ЮО-ЗОО С/с 2.

Недостатками способа являются длительная выдержка при спекании выше температуры рекристаллизации, и, как следствие этого, крупнозернистая структура спеченного материала, невысокие физико-механические свойства.

2

а также низкая производительность, вследствие длительной выдержки при температуре спекания.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ спекания изделий из порошков сплавов на основе железа, например Fe-5lO% N1, который осуществляют путем нагреве заготовки в режиме термоциклирования

10 вблизи температуры полиморфного превращения з1.

.Недостатком известного способа являются невысокие физико-механичес15кие свойства получаемых спеченных изделий.

Цель изобретения - повышение физико-механических свойств.

Указанная цель достигается тем,

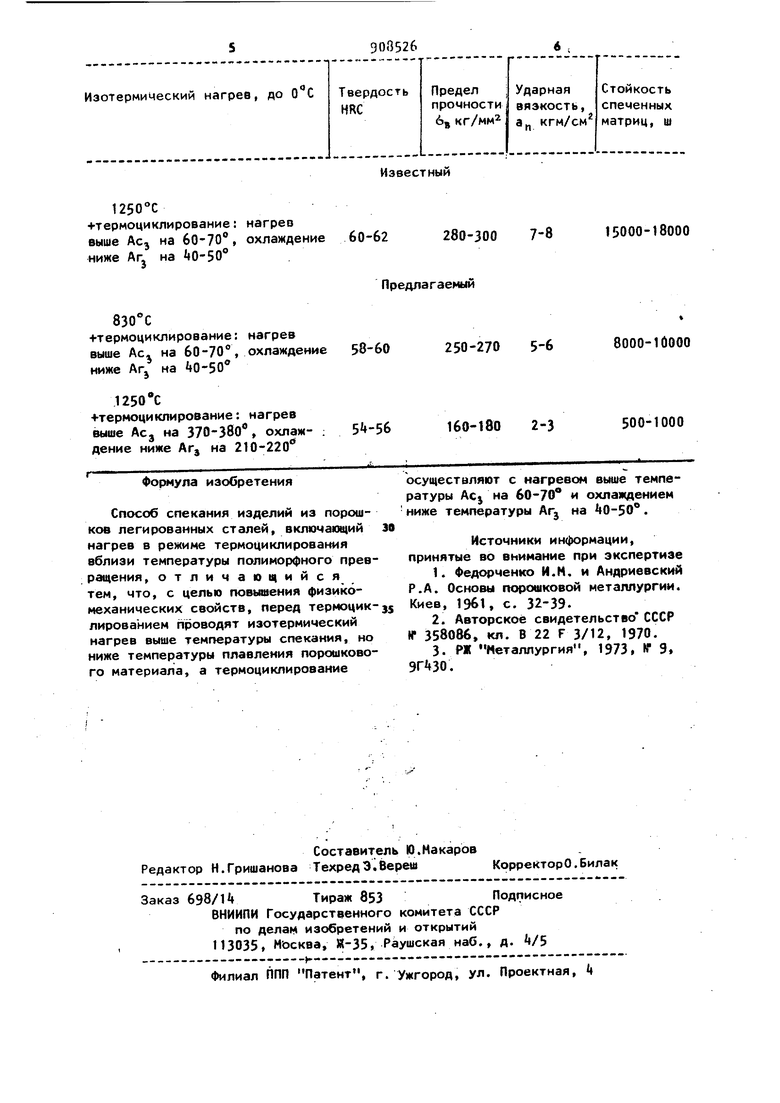

М что в способе спекания изделий из порошков легированных сталей, включающем нагрев в режиме термоциклирования вблизи температуры полиморфного превращения, перед термоциклированием проводят изотермический нагрев при температуре выше температуры спекания, но ниже температуры плавления порошкового материала, а термоцикяирование осуществляют с нагревом выше температуры Ас на 60-70° и охлаждением нижетемпературы Аг на 4050. Первая стадия спекания - изотермическая выдержка при температуре выше обычно принятой для данного материала температуры спекания, но ниже температуры плавления - обеспечивает активное спекание за счет увеличения j межчастичной диффузии, однако этот процесс сопровождается отрицательным эффектом - ростом размера зерна. Вторая стадия спекания - многократная циклическая термообработка с нагревом выше температуры Ас на 6070 и охлаждением ниже температуры Аг на 0-50° - обеспечивает дробление зерна и активацию дальнейшего процесса спекания. Увеличение интервала термоциклиро вания значительно выше Acj уменьшает эффект измельчения, так как для каждой легированной стали существует верхняя критическая температура Ткр термоциклирования. При нагреве выше этой температуры эффект измельчения зерна в результате полиморфного прев ращения, J при охлаждении ниже тем пературы Arj компенсируется его ростом. Дальнейшее увеличение интервала термоциклирования выше температуры ACj приводит к увеличению зерна, которое не будет компенсироваться дроб лением при однократном полиморфном превращении ., в то же время незначительный перегрев выше температу ры Acj не обеспечивает полного полиморфного превращения, что приводит к уменьшению эффекта термоциклирования . Расширение интервала термоцикли рования за счет снижения температуры значительно ниже Аг, не приводит к дополнительному дроблению зерна вследствие того, что уже весь мате904 риал претерпел y-d превращение и дальнейшее снижение температуры только удлиняет цикл термообработки. Значительный нагрев выше темперзтуры Ас, для изделий из порошков легированных сталей приводит к образованию карбидной сетки по границам зерен и к образованию ликвации легирующих элементов, что вызывает резкое снижение физико-механических хаактеристик и эксплуатационных свойств спеченных материалов и изделий. Способ осуществляется следующим образом. При изготовлении партии матриц для ударного выдавливания корпуса конденсатора легированные порошки фракций 063-100 стали Х12Ф1 смешивают в механическом двухконусном смесителе емкостью 30-50 кг при вращении со скоростью ЦО об/мин в течение 2-х ч, затем спрессовывают до относительной плотности 78-80 при даьлении 7 тс/см. Спекание спрессованного изделил осуществляют в зашитно-восстановительной атмосфере с нагревом до 1250С в течение 1 ч с последующим термоциклированием путем 10-кратной циклической термообработки с нагревом до и охлаждением до . Окончательное охлаждение изделия про- . изводят со- скоростью 50 с/мин. Последующая калибровка обеспечивает 98 99%-ную плотность изделия. Физико-механические свойства изделий, полученные по предлагаемому способу в сравнении с известным, приведены в таблице, где также представ-, лены данные, обосновывающие необходимость проведения термоциклирования с нагревом выше Acj на 60-70 Си охлаждением ниже температуры Arj на 40-50С. Как видно из таблицы, матрицы для ударного выдавливания, полученные предложенным слособом,обладают более высокой износЬстойкОстью, ударной вязкостью и прочностью.

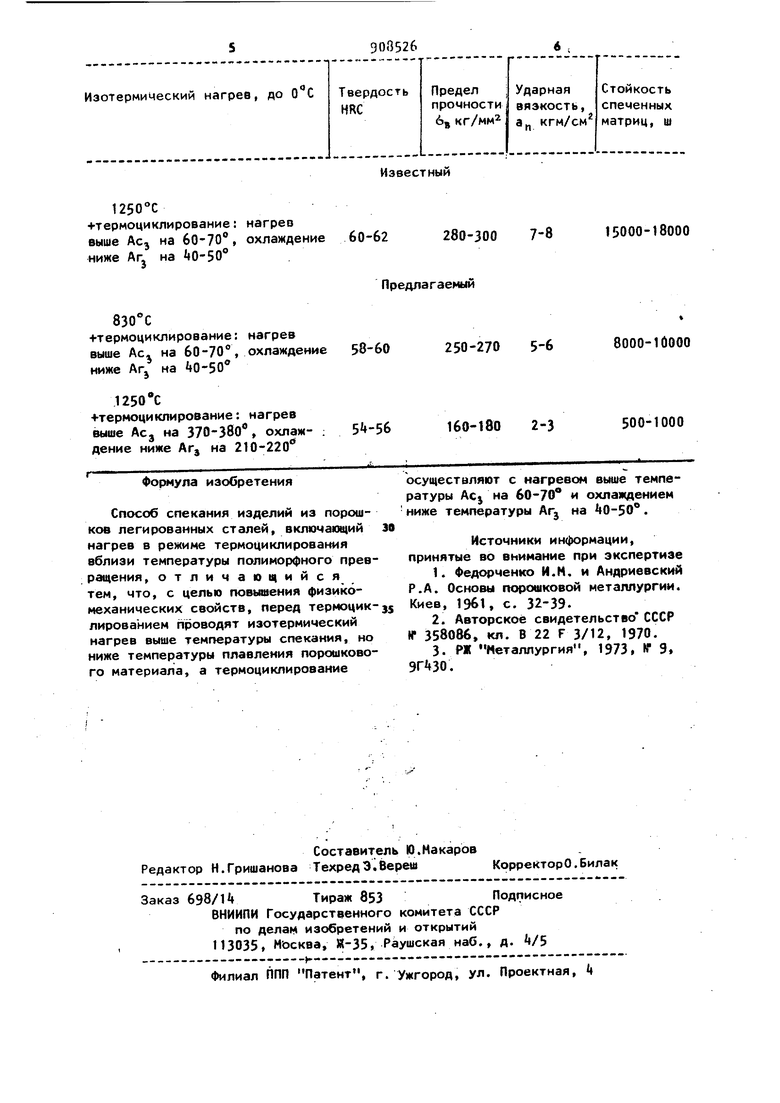

1250°С

ч-термоциклирование: нагрев выше Acj на 60-70, охлаждение 60-62 ниже Аг, на 40-50

t-термоциклирование: нагрев выше Acj на 60-70, охлаждение ниже Аг- на tO-SO

4-термоциклирование: нагрев выше Acj на 370-380, охлаждение ниже Аг, на 210-220

Формула из Х ретения

Способ спекания изделий из порошков легированных сталей, включающий нагрев в режиме термоциклирования вблизи температуры полиморфного превращения, отличающийся тем, что, с целью повьшения физикомеханических свойств, перед термоциклированием проводят изотермический нагрев выше температуры спекания, но ниже температуры плавления порошкового материала, а термоциклирование

Известный

15000-18000

280-300 7-8

Предлагаемый

8000-10000

58-60 250-270 5-6

500-1000

160-180 2-3

осуществляют с нагревом выше температуры АС) на 60-70 и охлаждением ниже температуры Arj на 40-50°.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-03-18—Подача