о

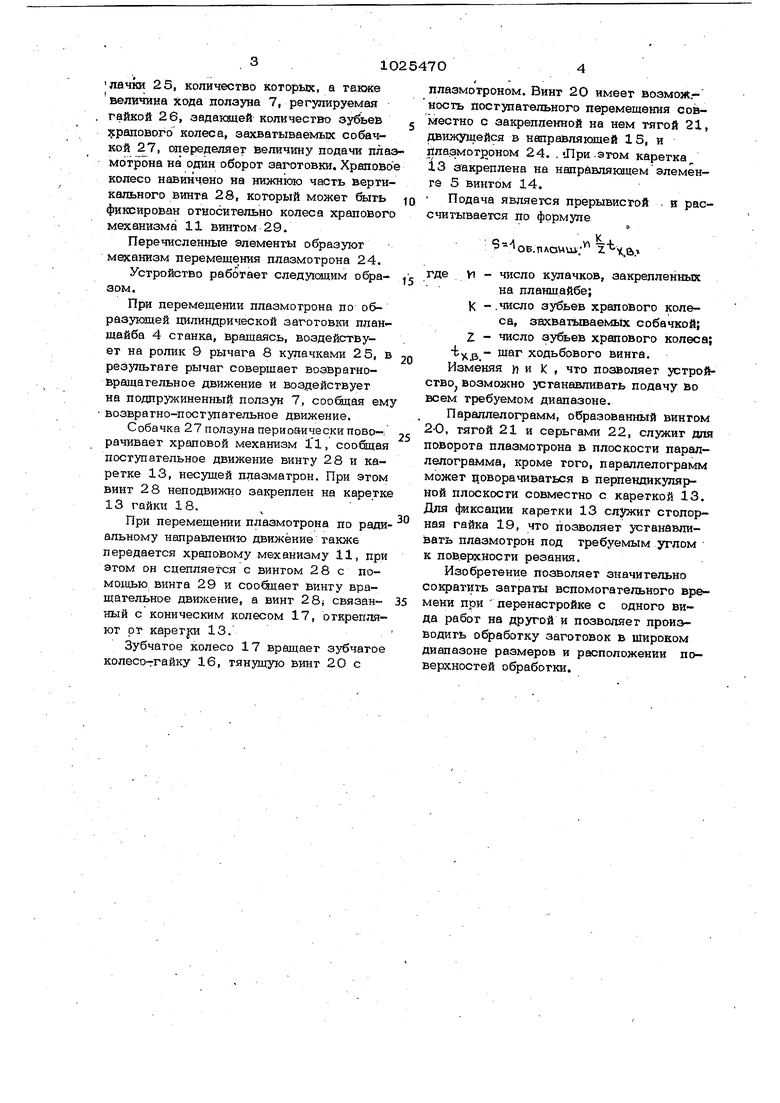

ND СП 4 110 Изофегение относится к механической оёработке грудноофабатыв аемых магериалов с локальным нагревом срезаемого слоя материала и предназначено преимушественно для точен11я заготовок на кару сельных станках. Известно устройство для механической обрабатгш труднообрабатываемых материа лов, состоящее из суппорта, на котором крепятся резец и источник электрической дуги. Источник электрической дуги установлен неподвижно относительно резца |,l Однако указанное устройство обладает существенным недостатком: невозможно обрабатывать торцы заготовок, так как подача резца осуществляется по радиусу, а неподвижный относительно резца источник электрической дуги смешается с поверхности резания на уже обработанную поверхность, подогрев срезаемо го слоя отсутствует и процесс механической обработки становится невозможным Наиболее близким к предлагаемому по технической сущности и достигаемому |эезультату является устройство для механической обработки труднообрабатываемых материалов, включающее планш зйбу, ре.зцедержатеяь, плазматрон с механизмом его перемещения, установленный ка кйпр,1вля101цем элементе с возможностью изменения его положения относи.тельно резиедержатепя и выполненный в виде Кйправлтсяцего элемента, расположенного параллельно плоскости планша/SбЫ; на которуюустанавливается заготовка, каретхи с нла-змотроном, имеющей воэ MDHtHWJTb перемещения в пазу рычага, жестко связанно О с резцедержателем. В процессе обработки торца заготовки, хг-тйнйвливаемой на плашыайбу, в результате взаимодействия рычага с ка реткой; пгкзледняя перемещается по направляющему элементу, вследствие чего опорная точка плазменной дуги перемедшется по радиусу со скоростью, равной скорости перемещения резца, т.е. постоян но осувкютвляется подогрев срезаемого слоя материала 2 . Однако известное устройство также обладает су1Д8Ственным недостатком: невозмо Ггш обрабатывать цилиндрические поверхности, так как каретка с плазмогрО ном перемещается по направляющему элементу параллельно плоскости планшайбы, на которую устанавливается заготовка, т.е. плазмотрсгн перемещается над торцовой поверхностью заготов1Ш. Кроме того, при использовании указанного, устройства снижается производи тельнс ть тууда 0 иэ-за увеличения вспомогательного време ни на установку и снятие заготовки вследствие необходимости снятия и установки направляющего элемента над заготовкбй. Цель изобретения - расширение технологических возможностей путем обработки как торцовых, так и цилиндрических поверхностей заготовок. Поставленная цель достигается тем, что в устройстве для механической обработки труднообрабатываемых материалов, содержащем планшайбу, резцедержатель, пл азмотрон с механизмом его перемещения, установленный на направляющем элементе с возможностью изменения его положения относительно резцедержателя, механизм перемещения плазмотрона вьшолнен в виде двух взаимно перпендикулярных и кинематически связанных ходовых винтов, храпового механизма, колесо которого выполнено в виде гййки, расположенной . на нижней части вертикального винта, и снабжено стопором кулачков, размещенньрс на планшайбе, и двуплечего рычага, установленного с возможностью -взаимодействия с кулачками и несущего собачку храпового механизма, при этом в верхней части вертикального винта установлена введенная в устройство стопорная гайка. Ла чертеже схематически изображено предлагаемое устройство. Устройство состоит из основания 1 с колесами 2, охватывающими кольцевую направляющую 3, закрепленную на станине эквидистантно планшайбе 4 станка. На основании 1 закреплен вертикальный направляющий элемент 5, кронштейн 6 с установленным в нем ползуном 7 и двуплечим рычагом 8, одно плечо которого связано с ползуном, а другое снабжено роликом 9. На кронштейне 10 установлен храповой механизм 11. На колесе храпового механизма установлено коническое колесо (не показано), находящееся в зацеплении с коническим колесом 12 уч нрго привода. На вертикальном направляющем элементе 5 установлена каретка 13 и винт 14 для фиксации каретки. На каретке установлены направляюшая 15, коническое колесо-гайка 16, коническое колесо 17 привода и гайки 18 и 19 С7 опорения. В направляющей 15 и колесе-гайке 16 проходят горизонтальный винт 2О и тяга 21, образующие параллелограмм, замкнутый серьгами 22, в углах параппелограмма расположена рукоятка 23 для фиксации его положения и держат-ель плазмотрона, 24. На планшайбе станка установлены ку

лачки 25, количество которых, а также величина хода ползуна 7, регулируемая айкой 26, задающей количество эубьев , :раповог6 колеса, захватываемых собачкой 27, опеределяег величину подачи ппаэмотрона на один оборот заготовки. Храповое колесо навинчено на нижнюю часть вертикального винта 28, который может быть ю ктазирован относительно колеса храпового механизма 11 винтом 29.

Перечисленные элементы образуют механизм перемещения плазмотрона 24.

Устройство работает следутсацим образом.

При перемещении плазмотрона по образующей цилиндрической заготовки планщайба 4 станка, вращаясь, воздействует на ролик 9 рычага 8 кулачками 25, в 2Q результате рычаг соверщает возвратновращательное движение и воздействует на подпружиненный ползун 7, сообщая ему возвратно-поступательное движение.

Собачка 27 ползуна периоаически ново- ,5 рачивает храповой механизм 11, сообщая поступательное движение винту 28 и каретке 13, несущей пдазматрон. При этом винт 28 неподвижно закреплен на каретке 13 гайки 18.

При перемещении плазмотрона по радиальному направлению движение также передается храповому механизму 11, при этом он сцепляется с винтом 28 с помощью винта 29 и сообглает винту вращательное движение, а винт 28 связан- 35 ный с коническим колесом 17, открепляют от карет|ш 13.

Зубчатое колесо 17 вращает зубчатое колесо-ггайку 16, тянущую винт 20 с

плазмотроном. Винт 20 имеет возмозЛ,ность поступательного перемещения совместно о закрепленной на нем тягой 21, движущейся в направляющей 15, и rinasMOTjDOHOM 24. . Лри .этом каретка 13 закреплена на направляющемалеменrs 5 винтом 14.

Подача является прерывистой . и рассчитывается по формуле

Lj Хй

2-Ь: .ПАОМШ

где VI - число кулачков, закрепленных

на планшайбе;

К - .число зубьев храпового колеса, захватьюаемь1х собачкой; 21 - число зубьев храпового колеса

щаг ходьбового винта.

Изменяя ц и К , что позволяет устройство возможно устанавливать подачу во всем требуемом диапазоне.

Параллелограмм, образованный винтом 2-0, тягой 21 и серьгами 22, служит для поворота плазмотрона в плоскости параллелограмма, кроме того, параллелограмм может цоворачиваться в перпендикулярной плоскости совместно с кареткой 13. Для фиксации каретки 13 служит стопорная гайка 19, что позволяет устанавливать плазмотрон под требуемым углом к поверхности резания.

Изобретение позволяет значительно сократить затраты вспомогательного времени при перенастройке с одного вида работ на другой и позволяет производить обработку заготовок в широком диапазоне размеров и расположении поверхностей обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки заготовок изоляторов | 1988 |

|

SU1645155A1 |

| Устройство для механической обработки труднообрабатываемых материалов | 1979 |

|

SU929336A1 |

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

| Способ механической обработки с разупрочнением материала нагревом плазменной дугой и устройство для его осуществления | 1979 |

|

SU865535A1 |

| Трубоотрезной станок | 1985 |

|

SU1296320A1 |

| Способ механической обработки труднообрабатываемых материалов с подогревом плазменной дугой и устройство для его осуществления | 1978 |

|

SU703242A1 |

| Трубоотрезной станок | 1982 |

|

SU1038110A1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| Переносной станок | 1978 |

|

SU831409A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

УСТГОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ, включающее планшайбу, резцедержатель, плазмотрон с механизмом его перемещения, установленный на направляющем элементе с во.з; i К . V . t; V..;..,..l-Ji i : r- E-ViiO T-; b :t:.;J I j. : ) можностью изменения его положения относительно резцедержателя, отличающееся тем, что, с целью расщирения технологических возможностей пу.тем обработки как торцовых, так и цилиндрических поверхностей заготовок, механизм перемещения плазмотрона выполнен в виде двух установленных взаимно перпендикулярно и кинематически связанных ходовых винтов, храпового механизма, колесо которого вьшолнено в виде гайки, расположенной на нижней части вертикального винта, и снабжено стопором кулачков, размещенных на планшайбе, и двуплечего рычага, установленного с возможностью взаимодействия с кулачками и несущего собачку храпового механизма/при этом в верхней части вертикаль-/ (Л ного винта установлена введенная в устройство стопорн 1я гайка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пагёнг США № 3862391, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ механической обработки труднообрабатываемых материалов с подогревом плазменной дугой и устройство для его осуществления | 1978 |

|

SU703242A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-30—Публикация

1981-10-02—Подача