товке и выбираемым автоматически из набора резцов, расположенных на суппорте. Это происходит благодаря установке резцов 14 на кулачках 13 спирально-реечного механизма, передвигающихся радиально относительно резцедержателя 10, который

имеет возможность поворота вокруг круглой направляющей 2 с фиксацией своего углового положения шпонками 33. Эти шпонки установлены на наружной поверхности направляющей 2 и определяют своим расположением автоматический выбор резца 14.11 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования полуфабрикатов изделий со спиральными ребрами | 1984 |

|

SU1276505A1 |

| Устройство для непрерывного формования изоляторов со спиральными ребрами | 1986 |

|

SU1395503A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Устройство для обточки стержневых изоляторов | 1989 |

|

SU1643148A1 |

| Копировальное приспособление к вертикальному станку для обточки ребер сырых фарфоровых изоляторов | 1960 |

|

SU132027A1 |

| Установка для фасонной обточки пуговиц | 1987 |

|

SU1613354A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ | 1973 |

|

SU361860A1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Автоматический резьбонарезной станок | 1986 |

|

SU1335416A1 |

Изобретение относится к производству изделий из фарфоровых масс, конкретно к устройствам для обточки заготовок изоляторов. Целью изобретения является расширение функциональных возможностей устройства при обработке заготовок изоляторов с кольцевыми ребрами. Изобретение позволяет вести обработку заготовок изоляторов одним резцом, перемещаемым радиально к загоw Ј О ± ел ел ел Фиг.1

Изобретение относится к производству изделий из фарфоровых масс, конкретно к устройствам для обработки методом обточки заготовок изоляторов, представляющих тела врещения.

Цель изобретения - расширение функциональных возможностей устройства при обработке заготовок изоляторов с кольцевыми ребрами.

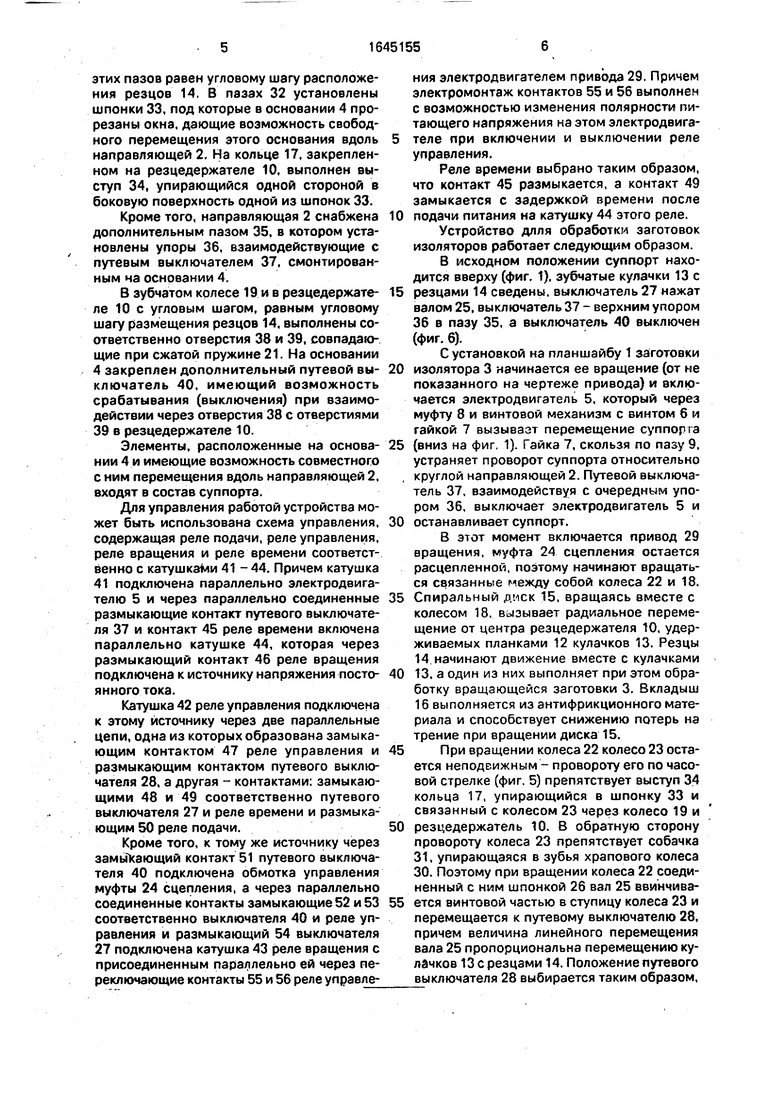

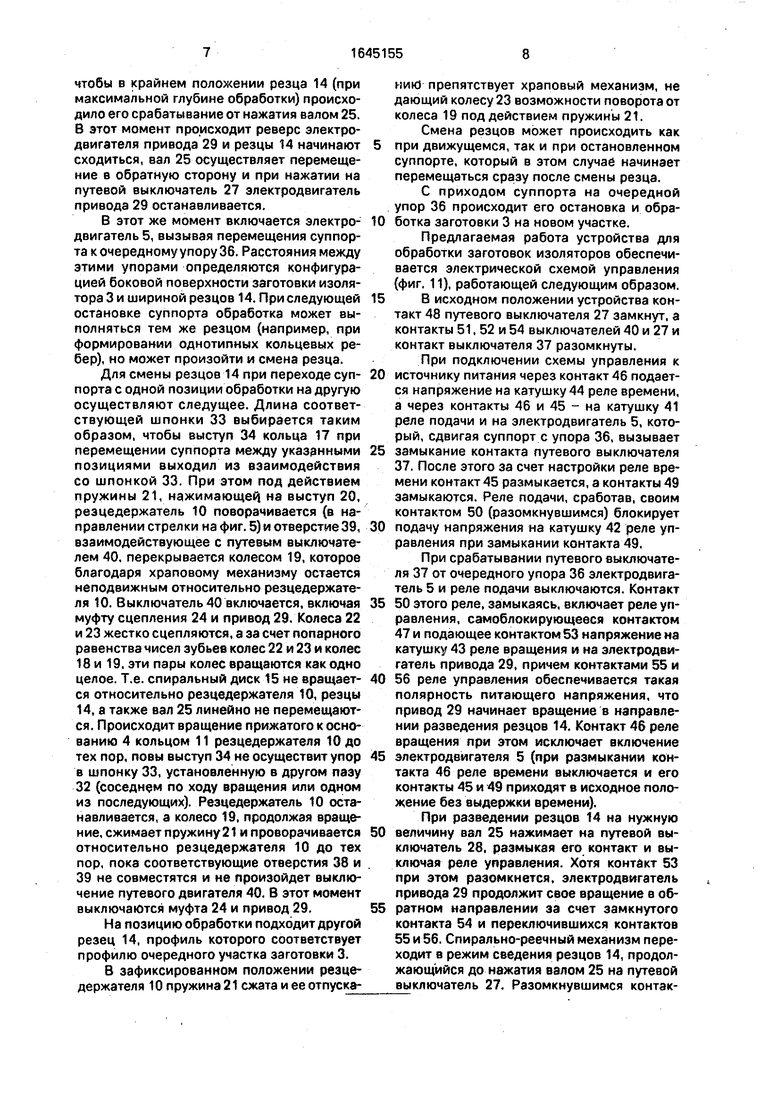

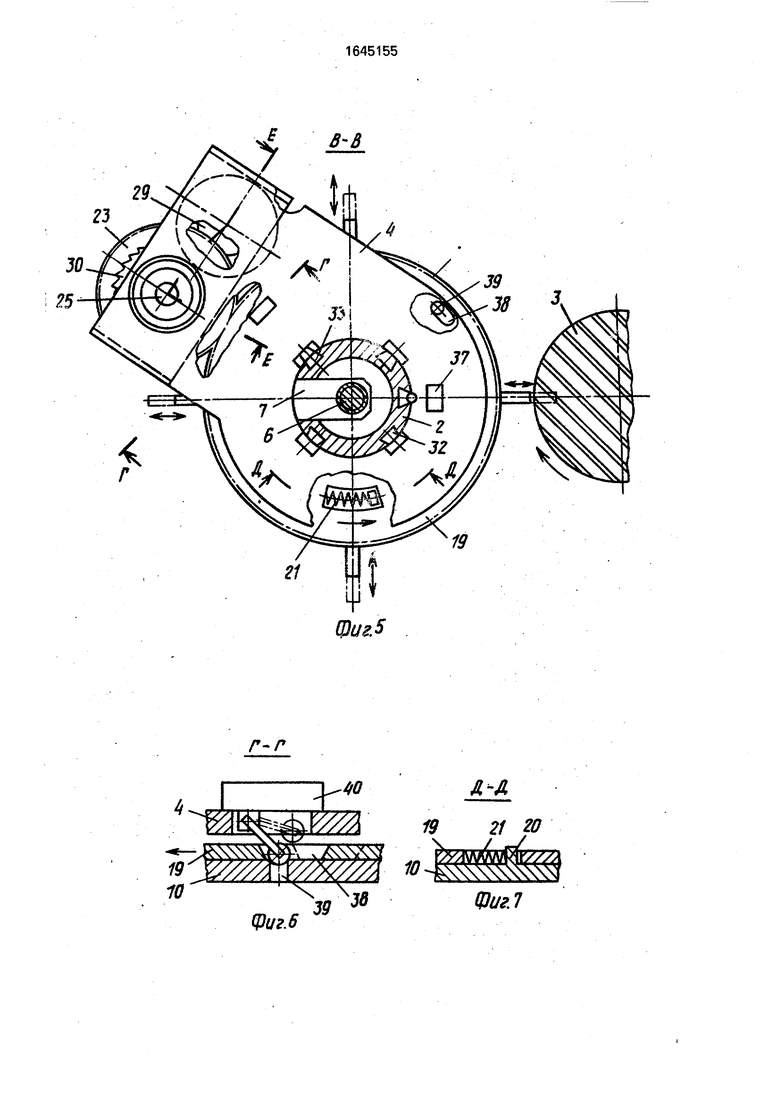

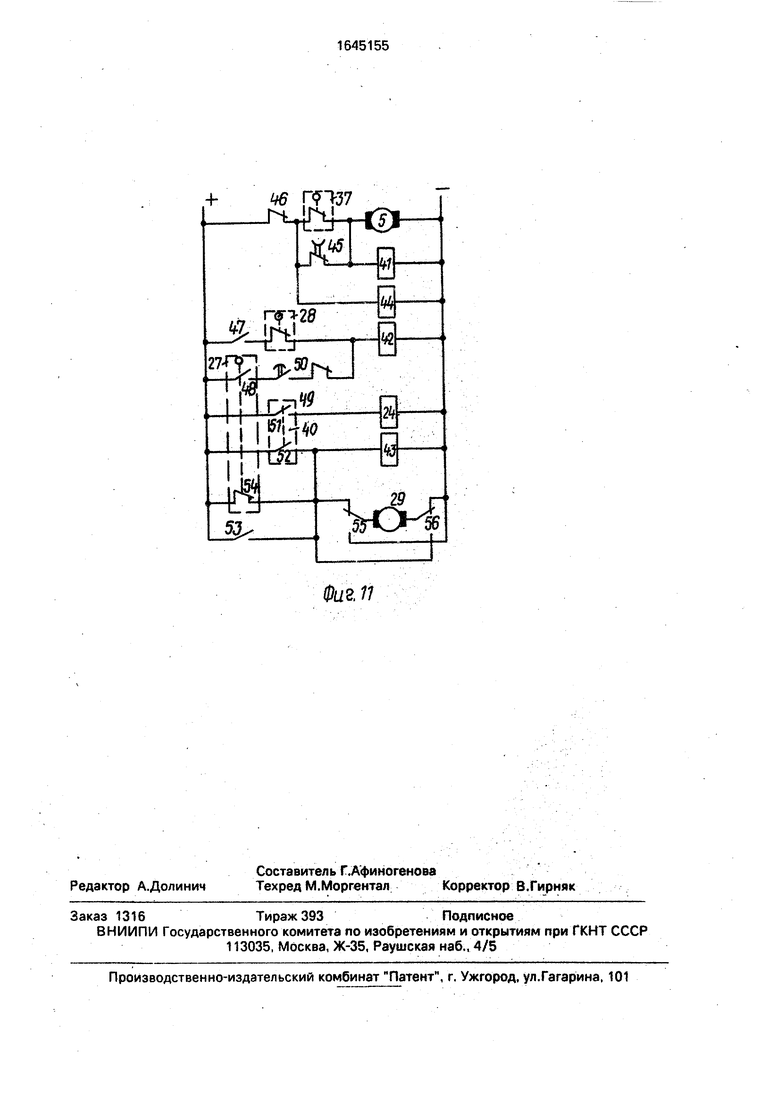

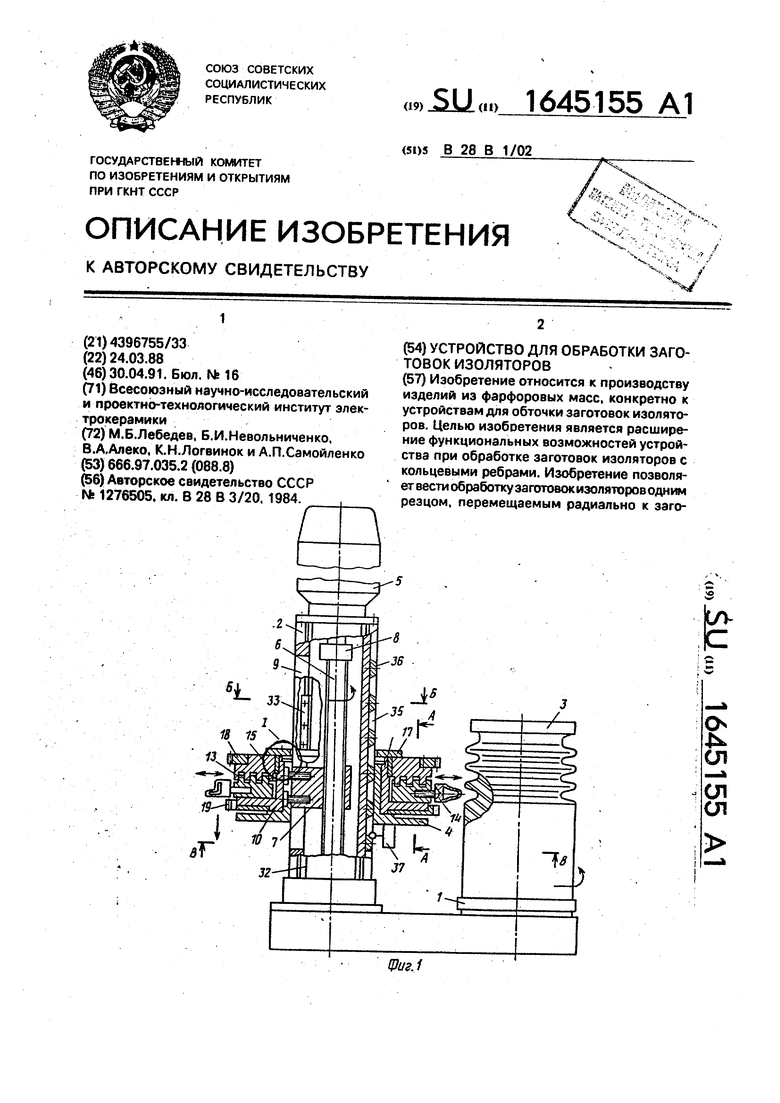

На фиг. 1 изображено устройство,про- дольный разрез, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг, 1; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 5; на фиг, 8 - разрез Е-Е на фиг. 5; на фиг. 9 - разрез Ж-Ж на фиг. 8; на фиг. 10 - схема смены резцов; на фиг. 11 - электрическая схема устройства.

Устройство для обработки заготовок изоляторов содержит станину с расположенными на ней планшайбой 1 и круглой трубчатой формы направляющей 2. На имеющей возможность вращения планшайбе 1 закреплена заготовка изолятора 3, а на на- правляющей 2 подвижно установлено основание 4 суппорта, представляющее собой пространственную, например, сварную конструкцию, на которой установлены элементы суппорта. В состав привода подачи входит электродвигатель 5 и винтовой механизм с винтом 6 и гайкой 7, причем винт б посредством муфты 8 связан с закрепленным на направляющей 2 электродвигателем 5, а гайка 7 вместе с винтом 6 размещена внутри направляющей 2 и через продольный паз 9 в этой направляющей соединена с основанием 4 суппорта. На цилиндрическую часть этого основания подвижно установлен поворотный резцедержатель 10, зафиксированный в осевом направлении кольцом 11. На резцедержателе 10 Закреплены планки 12, которые служат направляющими Для радиального относительно резцедержателя 10 перемещения кулачков 13с резцами 14, а сами кулачки входят своими зубьями в зацепление с плоской резь- бой, нарезанной на спиральном диске 15, образуя вместе с этим диском спиральнореечный механизм. Спиральный диск 15 посредством запрессованного в него вкладыша 16 подвижно соединен с резцедержателем 10 и зафиксирован в осевом направлении кольцом 17.

Колесо 18 жестко соединено со спиральным диском 15, а колесо 19 установлено на резцедержателе 10 с возможностью поворота. Резцедержатель 10 снабжен выступом 20, входящим в окно, выполненное в колесе 19, и взаимодействующим с установленной в этом окне пружиной 21 сжатия, которая упирается в колесо 19 и выступ 20 и за счет упругих сил препятствует повороту колеса 19 относительно резцедержателя 10 (по стрелке, показанной на фиг. 5), т.е. обеспечивает упругую связь резцедержателя 10 колесом 19.

Зубчатые колеса 18 и 19 имеют одинаковые параметры зацепления (числа зубьев и модуль) и входят в зацепление соответственно с колесами 22 и 23 (также одинаковыми), установленными в подшипниках на основании 4 и соединенными между собой муфтой 24 сцепления (например, ЭТМ-2). Муфта 24 на фиг. 8 показана условно в виде двух полумуфт, закрепленных на колесах 22 и 23. Эти колеса расположены на валу 25, часть которого выполнена с винтовой нарезкой. Вал 25 соединен с колесом 22 с помощью шпонки 26 и имеет возможность продольного, относительно колеса 22 перемещения. Ступица зубчатого колеса 23 выполнена в виде гайки, образующей вместе с валом 25 винтовую пару 27,28.

Зубчатое колесо 22 связано еще и с приводом 29 вращения. Это может быть, например, закрепленный на основании 4 электродвигатель с насаженной на валу шестерней, вэодящей в зацепление с колесом 22. В качестве обгонной муфты может быть применен храповый механизм, передающий вращение только в одном направлении. Храповое колесо 30 этого механизма закреплено на зубчатом колесе 23, а собачка 31 - на основании 4.

На наружной поверхности круглой направляющей 2 по числу резцов выполнены пазы 32, причем угловой шаг расположения

этих пазов равен угловому шагу расположения резцов 14. В пазах 32 установлены шпонки 33, под которые в основании 4 прорезаны окна, дающие возможность свободного перемещения этого основания вдоль направляющей 2. На кольце 17, закрепленном на резцедержателе 10, выполнен выступ 34, упирающийся одной стороной в боковую поверхность одной из шпонок 33.

Кроме того, направляющая 2 снабжена дополнительным пазом 35, в котором установлены упоры 36, взаимодействующие с путевым выключателем 37, смонтированным ча основании 4,

В зубчатом колесе 19 и в резцедержателе 10 с угловым шагом, равным угловому шагу размещения резцов 14, выполнены соответственно отверстия 38 и 39, совпадающие при сжатой пружине 21. На основании 4 закреплен дополнительный путевой выключатель 40, имеющий возможность срабатывания (выключения) при взаимодействии через отверстия 38 с отверстиями 39 в резцедержателе 10.

Элементы, расположенные на основании 4 и имеющие возможность совместного с ним перемещения вдоль направляющей 2, входят в состав суппорта.

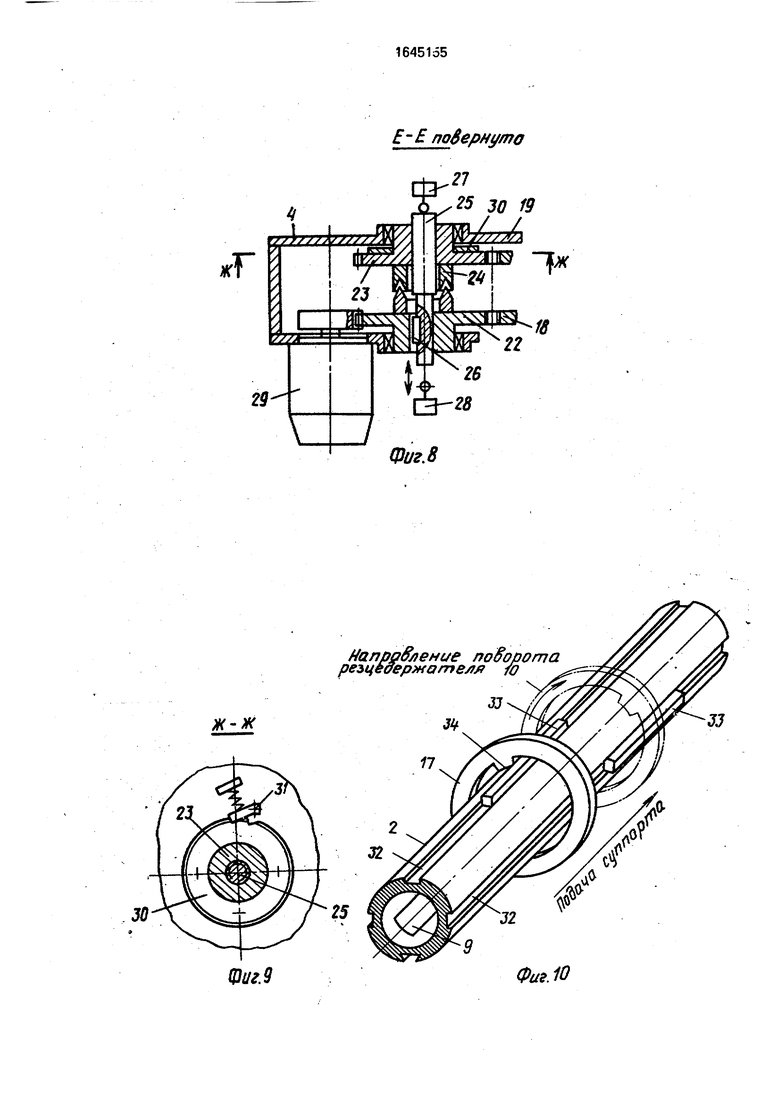

Для управления работой устройства может быть использована схема управления, содержащая реле подачи, реле управления, реле вращения и реле времени соответственно с катушками 41 - 44. Причем катушка 41 подключена параллельно электродвигателю 5 и через параллельно соединенные размыкающие контакт путевого выключателя 37 и контакт 45 реле времени включена параллельно катушке 44, которая через размыкающий контакт 46 реле вращения подключена к источнику напряжения постоянного тока.

Катушка 42 реле управления подключена к этому источнику через две параллельные цепи, одна из которых образована замыкающим контактом 47 реле управления и размыкающим контактом путевого выключателя 28, а другая - контактами: замыкающими 48 и 49 соответственно путевого выключателя 27 и реле времени и размыкающим 50 реле подачи.

Кроме того, к тому же источнику через замывающий контакт 51 путевого выключателя 40 подключена обмотка управления муфты 24 сцепления, а через параллельно соединенные контакты замыкающие 52 и 53 соответственно выключателя 40 и реле управления и размыкающий 54 выключателя 27 подключена катушка 43 реле вращения с присоединенным параллельно ей через переключающие контакты 55 и 56 реле управления электродвигателем привода 29. Причем электромонтаж контактов 55 и 56 выполнен с возможностью изменения полярности питающего напряжения на этом электродвигателе при включении и выключении реле управления.

Реле времени выбрано таким образом, что контакт 45 размыкается, а контакт 49 замыкается с задержкой времени после

0 подачи питания на катушку 44 этого реле.

Устройство длля обработки заготовок изоляторов работает следующим образом. В исходном положении суппорт находится вверху (фиг. 1), зубчатые кулачки 13с

5 резцами 14 сведены, выключатель 27 нажат валом 25, выключатель 37 - верхним упором 36 в пазу 35, а выключатель 40 выключен (фиг. 6).

С установкой на планшайбу 1 заготовки

0 изолятора 3 начинается ее вращение (от не показанного на чертеже привода) и включается электродвигатель 5, который через муфту 8 и винтовой механизм с винтом 6 и гайкой 7 вызываэт перемещение суппорта

5 (вниз на фиг 1). Гайка 7, скользя по пазу 9, устраняет проворот суппорта относительно круглой направляющей 2. Путевой выключатель 37, взаимодействуя с очередным упором 36, выключает электродвигатель 5 и

0 останавливает суппорт.

В этот момент включается привод 29 вращения, муфта 24 сцепления остается расцепленной, поэтому начинают вращаться связанные между собой колеса 22 и 18.

5 Спиральный диск 15, вращаясь вместе с колесом 18. вызывает радиальное перемещение от центра резцедержателя 10, удерживаемых планками 12 кулачков 13. Резцы 14 начинают движение вместе с кулачками

0 13. а один из них выполняет при этом обработку вращающейся заготовки 3. Вкладыш 16 выполняется из антифрикционного материала и способствует снижению потерь на трение при вращении диска 15.

5 При вращении колеса 22 колесо 23 остается неподвижным - провороту его по часовой стрелке (фиг. 5) препятствует выступ 34 кольца 17, упирающийся в шпонку 33 и связанный с колесом 23 через колесо 19 и

0 резцедержатель 10. В обратную сторону провороту колеса 23 препятствует собачка 31, упирающаяся в зубья храпового колеса 30. Поэтому при вращении колеса 22 соединенный с ним шпонкой 26 вал 25 ввинчива5 ется винтовой частью в ступицу колеса 23 и перемещается к путевому выключателю 28, причем величина линейного перемещения вала 25 пропорциональна перемещению кулачков 13с резцами 14. Положение путевого выключателя 28 выбирается таким образом,

чтобы в крайнем положении резца 14 (при максимальной глубине обработки) происходило его срабатывание от нажатия валом 25. В этот момент происходит реверс электродвигателя привода 29 и резцы 14 начинают сходиться, вал 25 осуществляет перемещение в обратную сторону и при нажатии на путевой выключатель 27 электродвигатель привода 29 останавливается.

В этот же момент включается электродвигатель 5, вызывая перемещения суппорта к очередному упору 36. Расстояния между этими упорами определяются конфигурацией боковой поверхности заготовки изолятора 3 и шириной резцов 14. При следующей остановке суппорта обработка может выполняться тем же резцом (например, при формировании однотипных кольцевых ребер), но может произойти и смена резца.

Для смены резцов 14 при переходе суппорта с одной позиции обработки на другую осуществляют следущее. Длина соответствующей шпонки 33 выбирается таким образом, чтобы выступ 34 кольца 17 при перемещении суппорта между указанными позициями выходил из взаимодействия со шпонкой 33. При этом под действием пружины 21, нажимающей на выступ 20, резцедержатель 10 поворачивается (в направлении стрелки на фиг. 5) и отверстие 39, взаимодействующее с путевым выключателем 40. перекрывается колесом 19, которое благодаря храповому механизму остается неподвижным относительно резцедержателя 10. Выключатель 40 включается, включая муфту сцепления 24 и привод 29. Колеса 22 и 23 жестко сцепляются, а за счет попарного равенства чисел зубьев колес 22 и 23 и колес 18 и 19, эти пары колес вращаются как одно целое. Т.е. спиральный диск 15 не вращается относительно резцедержателя 10, резцы 14, а также вал 25 линейно не перемещаются. Происходит вращение прижатого к основанию 4 кольцом 11 резцедержателя 10 до тех пор, повы выступ 34 не осуществит упор в шпонку 33, установленную в другом пазу 32 (соседнем по ходу вращения или одном из последующих). Резцедержатель 10 останавливается, а колесо 19, продолжая вращение, сжимает пружину 21 и проворачивается относительно резцедержателя 10 до тех пор, пока соответствующие отверстия 38 и 39 не совместятся и не произойдет выключение путевого двигателя 40. В этот момент выключаются муфта 24 и привод 29.

На позицию обработки подходит другой резец 14, профиль которого соответствует профилю очередного участка заготовки 3.

В зафиксированном положении резцедержателя 10 пружина 21 сжата и ее отпусканию препятствует храповый механизм, не дающий колесу 23 возможности поворота от колеса 19 под действием пружины 21.

Смена резцов может происходить как

при движущемся, так и при остановленном суппорте, который в этом случае начинает перемещаться сразу после смены резца.

С приходом суппорта на очередной упор 36 происходит его остановка и обра0 ботка заготовки 3 на новом участке.

Предлагаемая работа устройства для обработки заготовок изоляторов обеспечивается электрической схемой управления (фиг. 11), работающей следующим образом.

5 В исходном положении устройства контакт 48 путевого выключателя 27 замкнут, а контакты 51, 52 и 54 выключателей 40 и 27 и контакт выключателя 37 разомкнуты.

При подключении схемы управления к

0 источнику питания через контакт 46 подается напряжение на катушку 44 реле времени, а через контакты 46 и 45 - на катушку 41 реле подачи и на электродвигатель 5, который, сдвигая суппорт с упора 36, вызывает

5 замыкание контакта путевого выключателя 37. После этого за счет настройки реле времени контакт 45 размыкается, а контакты 49 замыкаются. Реле подачи, сработав, своим контактом 50 (разомкнувшимся) блокирует

0 подачу напряжения на катушку 42 реле управления при замыкании контакта 49.

При срабатывании путевого выключателя 37 от очередного упора 36 электродвигатель 5 и реле подачи выключаются. Контакт

5 50 этого реле, замыкаясь, включает реле управления, самоблокирующееся контактом 47 и подающее контактом 53 напряжение на катушку 43 реле вращения и на электродвигатель привода 29, причем контактами 55 и

0 56 реле управления обеспечивается такая полярность питающего напряжения, что привод 29 начинает вращение в направлении разведения резцов 14. Контакт 46 реле вращения при этом исключает включение

5 электродвигателя 5 (при размыкании контакта 46 реле времени выключается и его контакты 45 и 49 приходят в исходное положение без выдержки времени).

При разведении резцов 14 на нужную

0 величину вал 25 нажимает на путевой выключатель 28, размыкая его контакт и выключая реле управления. Хотя контакт 53 при этом разомкнется, электродвигатель привода 29 продолжит свое вращение в об5 ратном направлении за счет замкнутого контакта 54 и переключившихся контактов 55 и 56. Спирально-реечный механизм переходит в режим сведения резцов 14, продолжающийся до нажатия валом 25 на путевой выключатель 27. Разомкнувшимся контактом 54 останавливается привод 29 и выключается реле вращения, замкнувшийся контакт 46 которого включает электродвигатель 5. Цикл повторяется.

Если во время следующего цикла обра- ботки предусмотрен другой резец 14, при движении суппорта происходит сход выступа 34 с упора в шпонку 33 и включение путевого выключателя 40. Контактом 51 этого выключателя происходит включение муф- ты 24, а контактом 52 - подача напряжения на катушку 43 реле вращения и на электродвигатель привода 29. Контактом 46 останавливается электродвигатель 5 (останов суппорта), а привод 29 поворачивает резце- держатель 10 до выключения путевого выключателя 40. Муфта 24, электродвигатель привода 29 и реле вращения выключаются, контакт 46 замыкается, включая электродвигатель 5, перемещающий суппорт к оче- редкой позиции обработки.

Формула изобретения

Устройство для обработки заготовок изоляторов, содержащее суппорт с четырьмя зубчатыми колесами, первое из которых

/5НШ§§

2

ii

te г

кинематически соединено с вторым, а третье - с четвертым, на котором установлен поворотный резцедержатель, имеющий спирально-реечный механизм и кулачки, жестко соединенные с резцами, выполненными с возможностью линейного перемещения относительно резцедержателя, закрепленного на гайке винтовой пары, у которой винт соединен с приводом подачи, отличающееся тем, что, с целью расширения функциональных возможностей при обработке заготовок изоляторов с кольцевыми ребрами, оно снабжено шпонками и цилиндрической направляющей, внутри которой размещен винт, а на боковой поверхности выполнена прорезь для размещения гайки винтовой пары и продольные пазы, в которые установлены по числу резцов шпонки, а резцедержатель выполнен с выступами, взаимодействующими со шпонками, при этом первое зубчатое колесо соединено посредством обгонной муфты с суппортом, а второе зубчатое колесо соединено с резцедержателем посредством упругой связи через отверстие, выполненное в этом зубчатом колесе, с путевым выключателем, установленным на суппорте.

А-А

фигЗ

17

фиг.У

in

ID LO

зtO

I

V

S

V.

Направление поворота реьцеаержотеля ю

Ж-х

ЩигЗ

Е-Е поберну/яо

1В

Фиг. 8

$г

Фиг. Ю

46 ПП37

,

W

VI

ЧОг

ЗД- Ей

I

wlffo

-№

5J

29

V54

Фиъ 11

29

| Устройство для непрерывного формования полуфабрикатов изделий со спиральными ребрами | 1984 |

|

SU1276505A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-04-30—Публикация

1988-03-24—Подача