(54) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С РАЗУПРОЧНЕНИЕМ МЕТАРИАЛА НАГРЕВОМ ПЛАЗМЕННОЙ ДУГОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

I

Изобретение относится к обработке материалов резанием и может быть использовано в машиностроении для обработки крупногабаритных деталей из труднообрабатываемых материалов.

Известен способ механической обработки с разупрочнением материала нагревом плазменной дугой 1.

Недостатком этого способа является то, что при подаче резца к центру заготовки неподвижный относительно резца плазмотрон нагревает уже обработанную поверхность.

Известно устройство для механической обработки с разупрочнением материала нагревом плазменной дугой, содержащее корпус, планшайбу, суппорт с резцедержателем и держатель плазмотрона.

Цель изобретения - повышение качества обработки торцовых поверхностей и обеспечение постоянного расстояния между режущей кромкой и точкой нагрева.

Эта цель достигается тем, что плазмотрон перемещают относительно инструмента, сохраняя постоянным расстояние между режущей кромкой и точкой нагрева.

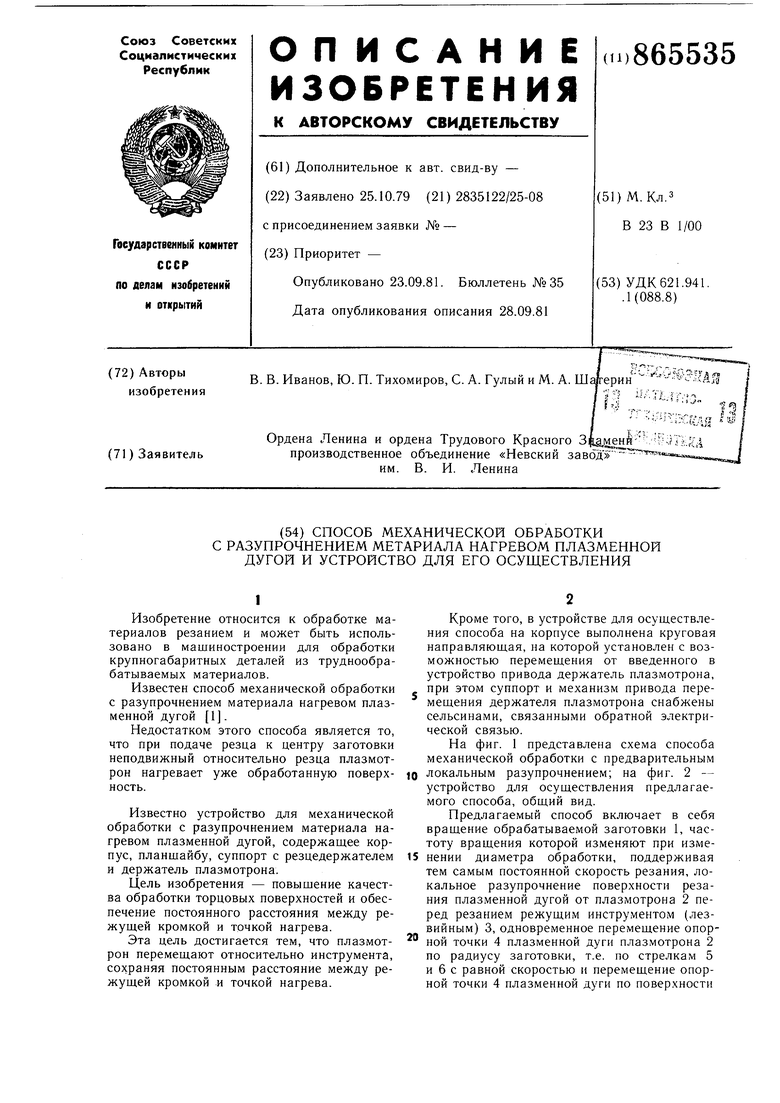

Кроме того, в устройстве для осуществления способа на корпусе выполнена круговая направляющая, на которой установлен с возможностью перемещения от введенного в устройство привода держатель плазмотрона, при этом суппорт и механизм привода перемещения держателя плазмотрона снабжены сельсинами, связанными обратной электрической связью.

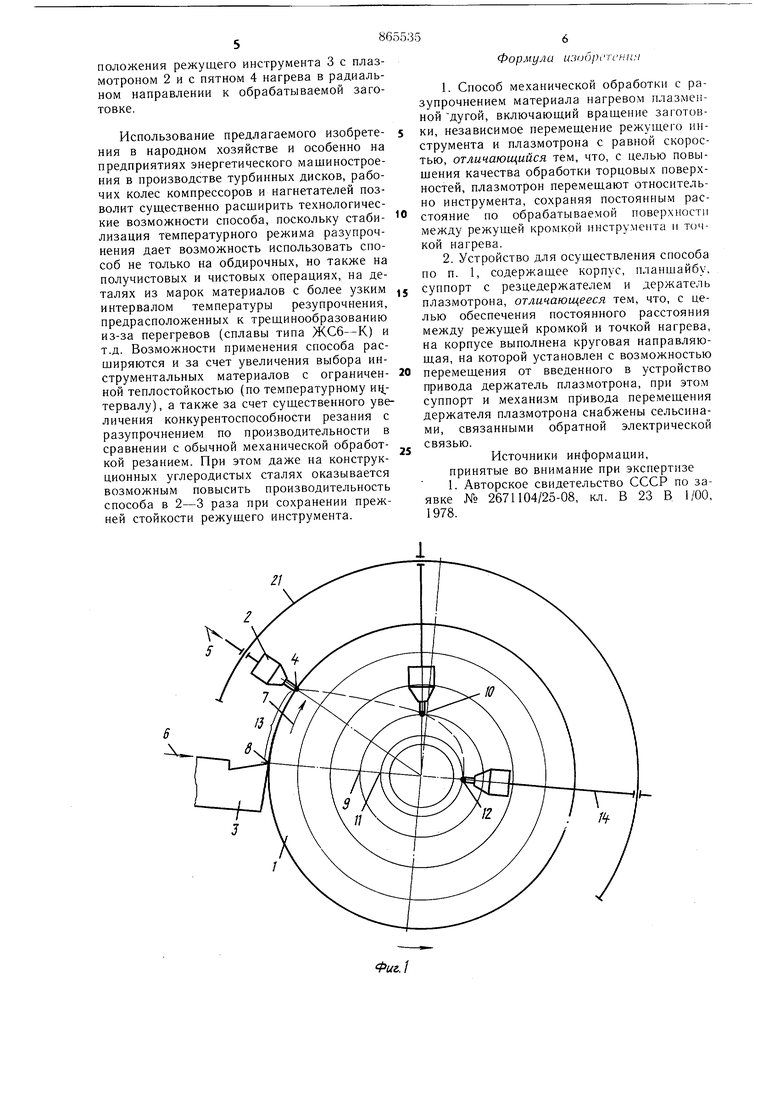

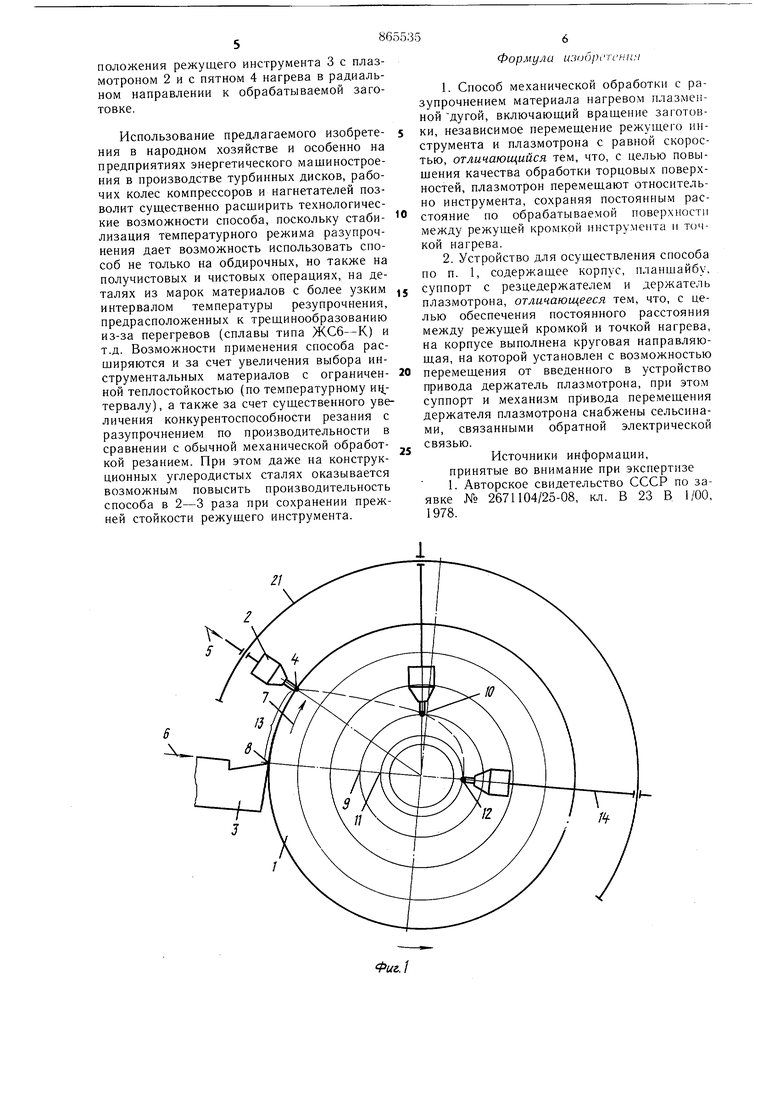

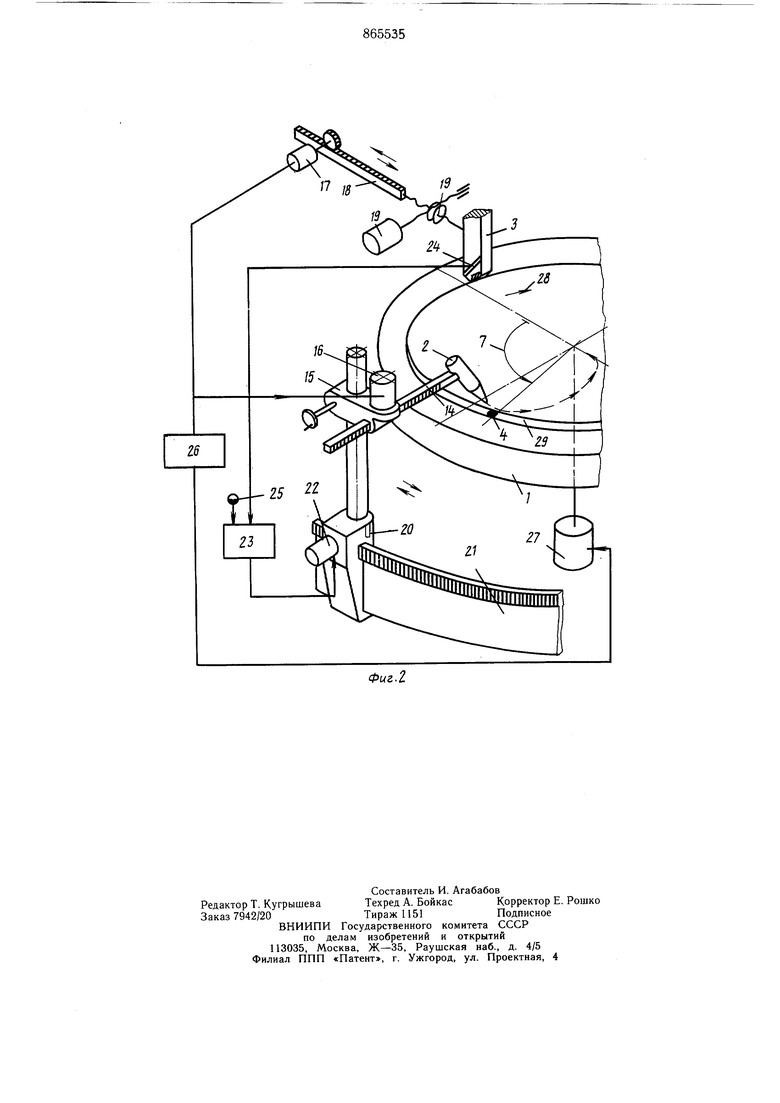

На фиг. 1 представлена схема способа механической обработки с предварительным локальным разупрочнением; на фиг. 2 -

10 устройство для осуществления предлагаемого способа, общий вид.

Предлагаемый способ включает в себя вращение обрабатываемой заготовки 1, частоту вращения которой изменяют при изменении диаметра обработки, поддерживая тем самым постоянной скорость резания, локальное разупрочнение поверхности резания плазменной дугой от плазмотрона 2 перед резанием режущим инструментом (лезвийным) 3, одновременное перемещение опор2Dной точки 4 плазменной дуги плазмотрона 2 по радиусу заготовки, т.е. по стрелкам 5 и 6 с равной скоростью и перемещение опорной точки 4 плазменной дуги по поверхности резания вокруг заготовки по стрелке 7 от зоны контакта 8 резца 3 с заготовкой 1, если резание и разупрочнение осуществляются к центру обрабатываемой заготовки, либо в сторону сближения с зоной контакта 8, если резание осуществляется от центра заготовки 1. Таким образом, расстояние по поверхности резания между точками 8 и 4, расстояние между точками 9 и 10, а также между точками 11 и 12, располагающихся попарно на одних и тех же диаметрах, а каждая из пар - на разных диаметрах (или радиусах) обработки, равны между собой, причем расстояние 13 соответствует оптимальному режиму разупрочнения данного материала при данной скорости резания и задается станочником на основании опыта или ранее проведенных экспериментов и исследований. Поскольку резание на современном оборудовании (карусельных станках, например) осуществляется при постоянных скоростях, то при равном расстоянии между зоной контакта режущего инструмента с заготовкой и опорной точкой плазменной дуги температура в зоне контакта режущего инструмента с заготовкой будет постоянной. Это обстоятельство используется в устройстве для осуществления способа для того, чтобы поддерживать постоянным расстоянием 13 по поверхности резания между зоной контакта режущего инструмента 3 с обрабатываемой заготовкой 1 и опорной точкой плазменной дуги при любом положении инструмента 3 и зоны резания от центра вращения заготовки, т.е. в точках 10, 12 и в любой другой. Угол раствора между опорной точкой плазменной дуги 4 и зоной контакта режущего инструмента с заготовкой (угол по стрелке 7), соответствующий равным расстояниям между этим инструментом и положением опорной точки плазменной дуги на поверхности резания на разных диаметрах обработки, может устанавливаться путем расчета требуемого положения плазмотрона в системе полярных или декартовых координат, либо путем применения специальных копировальных систем, но это потребовало бы создания более сложных технических средств и изготовления на каждую форму заготовок специальных копиров, оснастки и т.п. Устройство для ocyщecтBv eния способа содержит держатель 14 плазмотрона 2, которые перемещаются радиально к оси вращения заготовки 2 по направляющему пазу в вертикальном суппорте 15 от силового сельсина 16 (фиг. 2). Вход сельсина 16 соединен с выходом силового сельсина 17, кинематически связанного через зубчатую рейку 18 с приводом 19 подачи режущего инструмента. Суппорт 20 горизонтального перемещения держателя 14 плазмотрона 2 перемещается по круговой направляющей 21, устанавливае.мой вокруг планшайбы станка вместо обычно размещенных таким образом защитных кожухов. Вход привода 22 суппорта горизонтального перемещениядержателя плазмотрона соединен электрически с выходом регулятора 23, преобразующего сигналы с устройства 24 для замера температуры в зоне резания (выполняемого в виде, например, термопары, встроенной в режущий инструмент 3). Выход устройства 25 для задания температуры (потенциометр), соединен с входом регулятора 23. Устройство содержит также регулятор 26 скорости вращения привода 27 вращения планщайбы. Устройство работает следующим образом. После закрепления обрабатываемой заготовки 1 в планшайбе станка включают привод 27 вращения планщайбы и заготовки по стрелке 28, приводом 19 режущего инструмента 3 подводят последний к заготовке 1, в результате чего приводится во вращение ротор силового сельсина 17, который вырабатывает сигнал для синхронного и синфазного вращения силового сельсина 16, подающего к заготовке 1 через держатель 14 плазмотрон 2. С началом движения держателя 14 плазмотрона 2 в последнем от специального генератора (на схеме не показан) возбуждается плазменная дуга, направляемая на поверхность 29 резания. Одновременно с этим на устройстве 25 устанавливается температурный режим разупрочнения. При образовании режущим инструментом 3 поверхности 29 резания встроенное в нем устройство 24 для замера температуры вырабатывает сигнал о действительной температуре поверхности резания в зоне контакта режущего инструмента 3 с обрабатываемой заготовкой 1. При несовпадении этой температуры с установленной устройством задания температуры 25 регулятор 23 вырабатывает сигнал рассогласования для привода 22 горизонтальной подачи плазмотрона, в результате чего в зависимости от характера сигнала плазмотрон приближается к резцу перемещением суппорта 20 по круговой направляющей 21, если температура в зоне контакта режущего инструмента 3 с заготовкой 1 меньще заданной температуры разупрочнения, и отводится от резца, если температура в этой же зоне больще заданной. Таким образом, расстояние 13 (фиг. 1) по поверхности резания от плазмотрона 2 и от опорной точки 4 плазменной дуги до зоны контакта 8 режущего инструмента 3 с обрабатываемой заготовкой 1 поддерживается постоянным независимо от радиуса обработки при торцовом точении дисковых деталей. По мере врезания режущего инструмента 3 в обрабатываемую заготовку 1 через электрическую связь силовых сельсинов 16 и 17 происходит непрерывное согласование положения режущего инструмента 3 с плазмотроном 2 и с пятном 4 нагрева в радиальном направлении к обрабатываемой заготовке. Использование предлагаемого изобретения в народном хозяйстве и особенно на предприятиях энергетического машиностроения в производстве турбинных дисков, рабочих колес компрессоров и нагнетателей позволит существенно расширить технологические возможности способа, поскольку стабилизация температурного режима разупрочнения дает возможность использовать способ не только на обдирочных, но также на получистовых и чистовых операциях, на деталях из марок материалов с более узким интервалом температуры резупрочнения, предрасположенных к треш,инообразованию из-за перегревов (сплавы типа ЖС6-К) и т.д. Возможности применения способа расширяются и за счет увеличения выбора инструментальных материалов с ограниченной теплостойкостью (по температурному ni тервалу), а также за счет существенного увеличения конкурентоспособности резания с разупрочнением по производительности в сравнении с обычной механической обработкой резанием. При этом даже на конструкционных углеродистых сталях оказывается возможным повысить производительность способа в 2-3 раза при сохранении прежней стойкости режущего инструмента. Формула из/)6р(--гснп 1 1.Способ механической обработки с разупрочнением материала нагревом плазменной дугой, включающий вращение заготовки, независимое перемещение режущего инструмента и плазмотрона с равной скоростью, отличающийся тем, что, с целью повышения качества обработки торцовых поверхностей, плазмотрон перемешают относительно инструмента, сохраняя постоянным расстояние по обрабатываемой поверхности между режущей кромкой инструмента и точкой нагрева. 2.Устройство для осуществления способа по п. 1, содержащее корпус, планшайбу, суппорт с резцедержателем и держатель плазмотрона, отличающееся тем, что, с целью обеспечения постоянного расстояния между режущей кромкой и точкой нагрева, на корпусе выполнена круговая направляющая, на которой установлен с возможностью перемещения от введенного в устройство привода держатель плазмотрона, при этом суппорт и механизм привода перемещения держателя плазмотрона снабжены сельсинами, связанными обратной электрической связью. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2671104/25-08, кл. В 23 В 1/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Способ механической обработки | 1980 |

|

SU929332A1 |

| Способ механической обработкиРЕзАНиЕМ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU841896A1 |

| Устройство для механической обработки труднообрабатываемых материалов | 1979 |

|

SU929336A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК СТАНОВ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2327749C1 |

| Способ прерывистой механической обработки труднообрабатываемых материалов | 1978 |

|

SU730475A1 |

| Устройство для измерения температуры резания при плазменно-механической обработке металлических материалов | 1984 |

|

SU1312408A1 |

| Способ механической обработкидЕТАлЕй ТипА КОлЕц | 1979 |

|

SU806261A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| Способ механической обработки заготовок из сталей с нагревом срезаемого слоя | 1981 |

|

SU982847A1 |

Авторы

Даты

1981-09-23—Публикация

1979-10-25—Подача