1

Изобретение относится к промышленности строительных материалов, конкретно к производству жестких теплоизоляционных минераловатных изделий.

Целью изобретения является повышение прочности изделий.

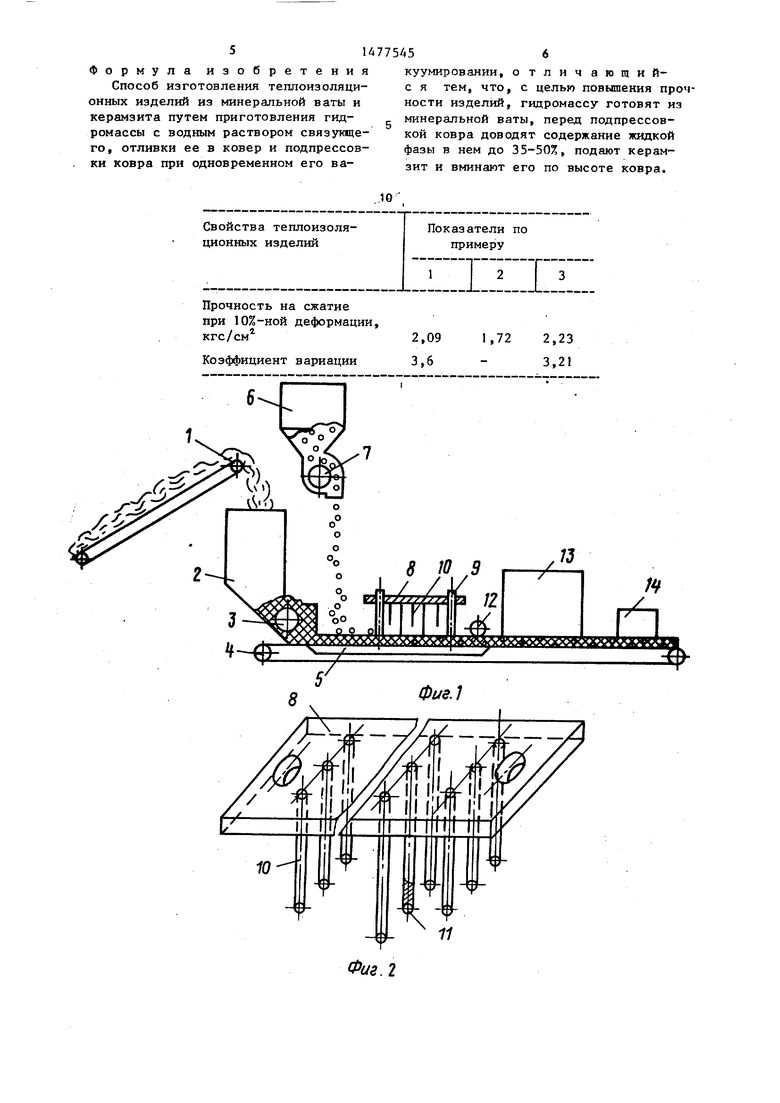

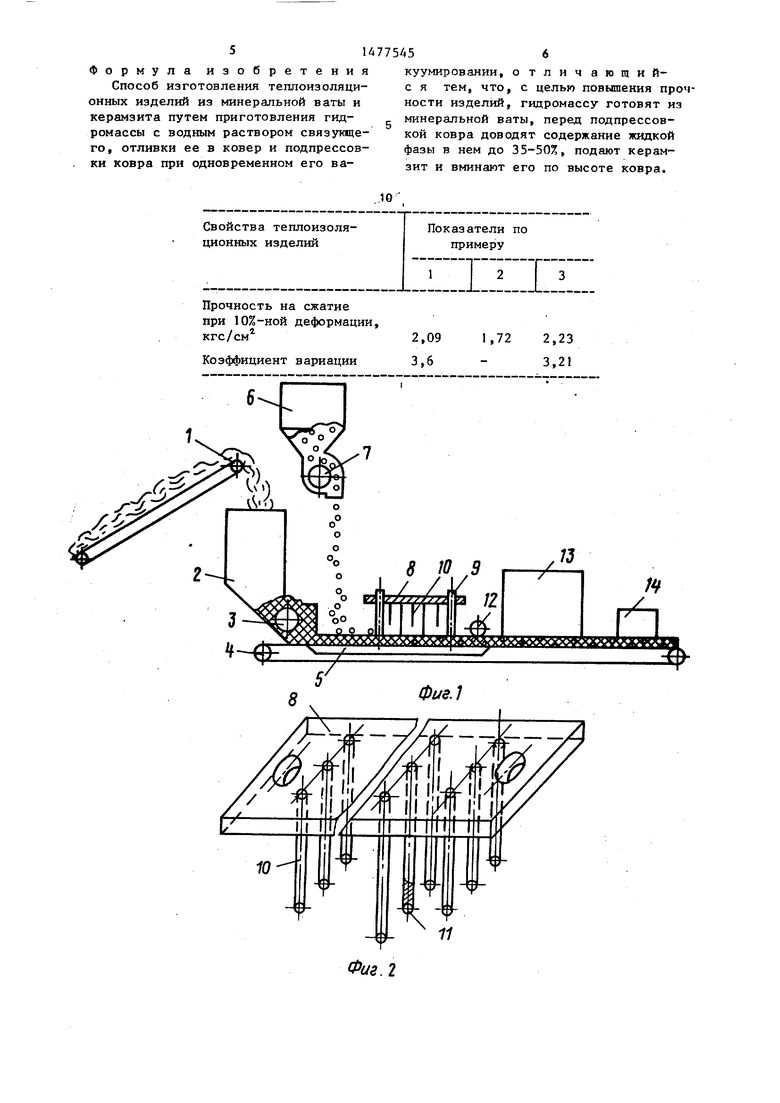

На фиг.1 изображена поточная линия для изготовления минераловатных изделий, общий вид; на фиг.2 - штырьковое устройство.

Поточная линия для осуществления способа содержит транспортер 1 подачи минеральной ваты, смеситель 2, массопровод 3 с питателем, формовочный сетчатый конвейер 4, под рабочей ветвью которого расположена камера 5 отсоса, установленные над конвейером бункер 6 с питателем 7,

штырьковое устройство, состоящее из плиты 8, перемещающейся на штангах 9, к нижней части которой жестко прикреплены на расстоянии, меньшем минимального размера вводимых гранул заполнителя, различной высоты штыри 10, имеющие на свободном конце конусообразные углубления 11. За штырьковым устройством расположены подпрессовщик 12, камера 13 термообработки и ножи 14 для резки ковра.

Способ осуществляют следующим образом.

Минеральную вату транспортером 1 подают в непрерывно работающий смеситель 2, где готовят гидромассу (смесь волокна и водного раствора связующего, например фенолЛо мальде- гидной смолы). Образующуюся гидроЈ1

сл

Јь

сл

массу массопроводом 3 с питателем равномерно распределяют на формовочный сетчатый конвейер 4 в ковер. В начале из камеры 5 отсоса удаляется избыточная часть водного раствора связующего. При достижении жидкой фазы в ковре гидромассы 35-50% на его поверхность из бункера 6 питателем 7 дозируют легкий заполнитель.

При опускании плиты 8 с помощью автоматического устройства (не показано) штыри 10 конусообразными углублениями 11 захватывают гранулы заполнителя и вминают их в ковер на различную высоту. При подъеме плиты 8 по штангам 9 гидромасса, обволакивая гранулы, удерживает их в задан- ном положении. При дальнейшем движении ковра подпрессовщик вминает гранулы, оставшиеся на поверхности ковра.

Пример 1. Для проверки способа в качестве исходных компонентов композиции для изготовления теплоизоляционного материала используют керамзит с насыпной плотностью 250 кг/м и прочностью при сдавливании в цилиндре 6-7 кг/см , фенол- формальдегидрую смолу и вату минеральную марки 100 в соотношении, мас.%: керамзит 30, минеральная вата 60, смола 10.

В поддон с высотой борта 150 мм заливают гидромассу, состоящую из минеральной ваты и водного раствора фенолформальдегидной смолы, до высоты 120 мм. На поверхность гидромассы равномерно распределяют керамзит. При достижении в гидромассе водного раствора синтетического связующего 35%, отсасываемого через отверстия в днище поддона с помощью вакуума, металлическими штырями ф 10 мм вручную вминают керамзит, упорядочение распределяя его по высоте ковра. Затем отсасывают избыток водного раствора синтетического связующего, ковер уплотняют специальным валком до высоты 50 мм и помещают в сушильный шкаф, где выдерживают при 180- 190°С в течение 25 мин. После выдержки в шкафу ковер разрезают на образцы размером 100-100 мм, которые испытывают на прочность при сжатии.

Пример2. В поддоне по поверхности гидромассы вручную равномено распределяют керамзит в объеме 20% от объема получаемого образца

0

5

0

5

0

5

0

5

Ь

5

минераловатной плиты. При достижении в гидромассе водного раствора синтетического связующего 50%, за счет стекания водного раствора синтетического связующего через отверстия в днище металлическими штырями- трубками 10 мм керамзит вручную вминают, упорядочение распределяя его по высоте ковра. Затем ковер уплотняют до высоты 50 мм и помещают в сушильный шкаф, где также выдерживают при 180°С в течение 6 ч. Состав гидромассы - 30% волокон минеральной ваты и 70% водного раствора фенолформальдегидной смолы. Объемная масса керамзита 250 кг/м .

ПримерЗ. В поддон с высотой борта 150 мм заливают гидромассу, состоящую из 60 мас.% минеральной ваты и 10 мас.% водного раствора фенолформальдегидной смолы, до высоты 120 мм. На поверхность гидромассы равномерно распределяют 30 мас.% керамзита. При достижении в гидромассе водного раствора синтетической1 го связующего 40%, отсасываемого через отверстия в днище поддона с помощью вакуума, металлическими штырями ф10 мм вручную вминают керамзит, упорядоченно распределяя его по высоте ковра. Затем отсасывают избыток водного раствора синтетического связующего, ковер уплотняют специальным валком до высоты 50 мм и помещают в сушильный шкаф, где выдерживают при 180-190°С в течение 25 мин. После выдержки в шкафу ковер разрезают на образцы размером 100-100 мм, которые испытывают на прочность при сжатии.

В таблице приведены данные теплоизоляционных изделий, полученных предложенным способом.

Уменьшение коэффициента вариации характеризует большую стабильность качественных показателей по ковру.

В предложенном способе за счет упорядоченного распределения керамзита в объеме ковра структура его делается однородной и связь гранул керамзита с другими компонентами происходит по всей поверхности гранул, что приводит к повышению прочности и стабильности качественных показателей по ковру.

Формула изобретения Способ изготовления теплоизоляционных изделий из минеральной ваты и керамзита путем приготовления гидромассы с водным раствором связующего, отливки ее в ковер и подпрессов- ки ковра при одновременном его вакуумировании, о тлич ающий- с я тем, что, с целью повышения прочности изделий, гидромассу готовят иэ минеральной ваты, перед подпрессов- кой ковра доводят содержание жидкой фазы в нем до 35-50%, подают керамзит и вминают его по высоте ковра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления жестких минераловатных плит | 1987 |

|

SU1395501A1 |

| Композиция для изготовления теплоизоляционного материала | 1983 |

|

SU1169961A1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО НА ВОДНОЙ ОСНОВЕ ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2016 |

|

RU2707069C2 |

| Способ производства минераловатных и стекловолокнистых изделий | 1980 |

|

SU947144A1 |

| Способ производства минераловатных и стекловолокнистых изделий | 1975 |

|

SU527409A1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1994 |

|

RU2087443C1 |

| Установка для изготовления волокнистых изделий | 1987 |

|

SU1435438A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

Изобретение относится к промышленности строительных материалов. С целью повышения прочности в способе изготовления теплоизоляционных изделий путем приготовления гидромассы из минеральной ваты, водного раствора связующего и керамзита, отливки ее в ковер и подпрессовки ковра при вакуумировании, перед подпрессовкой ковра доводят содержание жидкой фазы в гидромассе из минеральной ваты до 35-50% и затем вводят керамзит вминанием по высоте ковра. Уменьшение коэффициента вариации характеризует большую стабильность качественных показателей по ковру при повышении прочности. 1 табл., 2 ил.

7J

/4

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 0 |

|

SU291899A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления теплоизоляционного материала | 1983 |

|

SU1169961A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-05-07—Публикация

1986-10-03—Подача