Изобретение относится к способу изготовления твердых теплоизоляционных изделий из гидромассы на основе минеральной ваты.

Известен способ изготовления теплоиз ляционных изделий, заключающийся в приготовлении гидромассы на основе минеральной ваты и битумной эмульсии, формовании изделий из гидромассы и теплово обработки. Формование изделий из гидромассы производят в форме станка, где осуществляют вакуумирование, а затем прессование плит. Отформованная плита извлекается из формы и подвергается сушке в туннельных сушилках на поддонах И.

Известен также способ изгхзтовления теплоизоляционных изделий путем приготовления гидромассы на основе минеральной ваты и битумной эмульсии, формования в формах и сушки при 150-17О С. Гидромассу при этом укладысают в формы с отверстиями в дне для стока отжимных вод. С.ушку произво;1ят в открьЕтых формах 2.

Последний из описываемых способов является наиболее близким техническим решением к данному изобретению.

Однако изделия, полученные по этим способам, имеют низкую прочность.

Цель изобретения - повышение прочности изделий.

Это достигается тем, что сушку осуществляют в закрытых формах в вакууме при остаточном давлении 5-6 Па в течение 14-16 ч.

Способ осуществляют следующим образом.

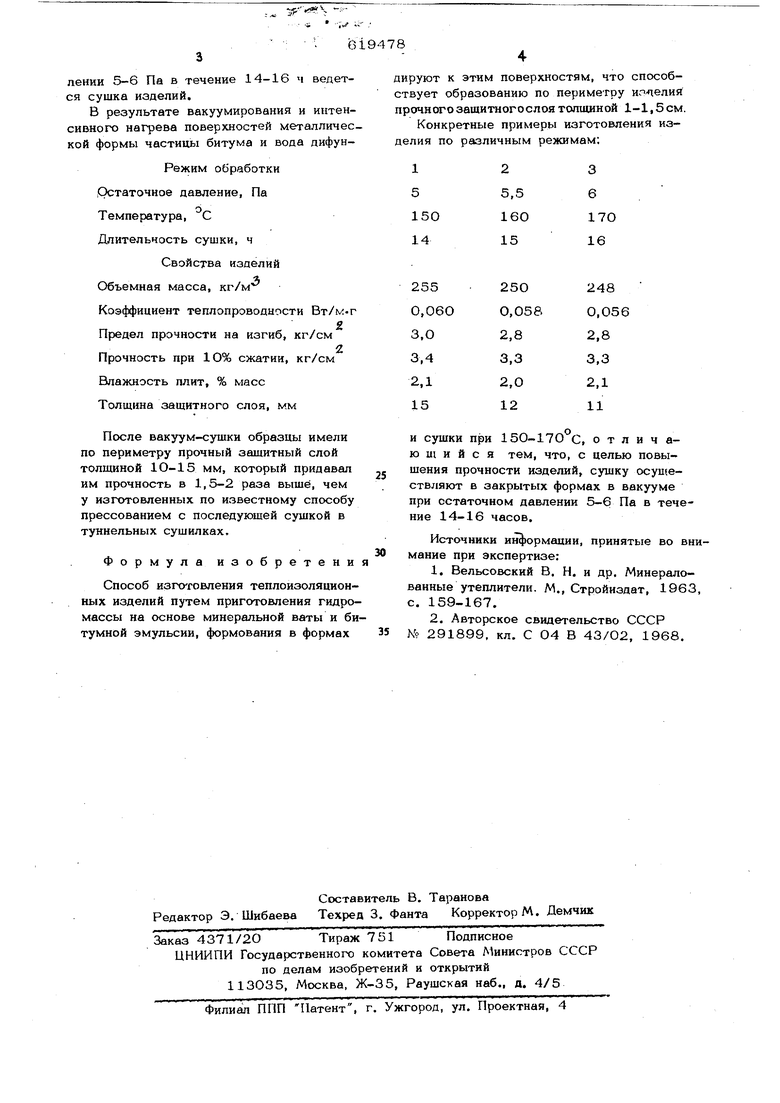

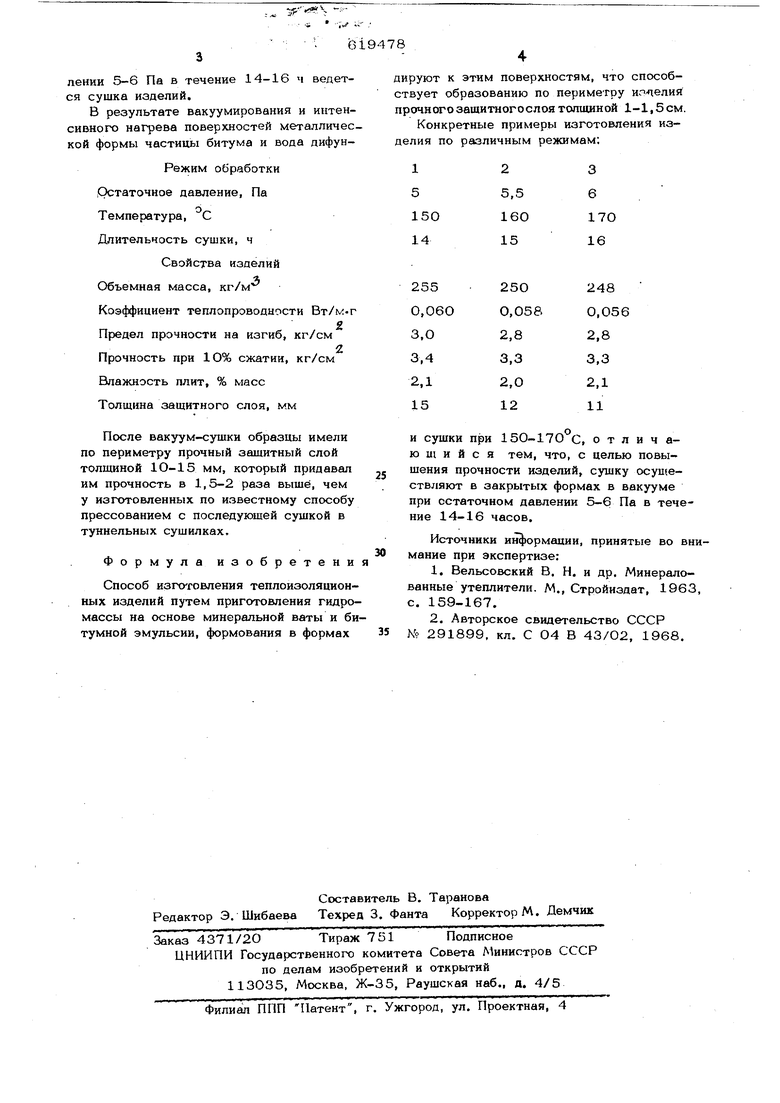

Приготовленная гидромасса, состоящая (в пересчете на сухое вещество) из минеральной ваты -8О%, битума -14%, диатомита - 6%, при водотвердом отношении 1О:1 через дозатор гидромассы подается в вертикально установленные формы. После заливки гидромассы загру-зочные тлели форм перекрывают и они по рольгангу передвигаются на вагонетку Вагонетка с формами подается в вакуумсушильный аппарат по типу автоклава, где пои 150-170 С и остаточном давпении 5-6 Па в течение 14-16 ч ведется сушка изделий. В результате вакуумирования и интенсивного нагрева поверхностей металличес кой формы частицы битума и вода дифунРежим обработки .Остаточное давление, Па Температура, С Длительность сушки, ч Свойства изделий Объемная масса, кг/м Коэффициент теплопроводности Вт/м-г Предел прочности на изгиб, кг/см Прочность при 1О% сжатии, кг/см Влажность плит, % масс Толщина защитного слоя, мм После вакуум-сушки образцы имели по периметру прочный защитный слой толщиной 1О-15 мм, который придавал им прочность в 1,5-2 раза выше, чем у изготовленных по известному способу прессованием с последующей сушкой в туннельных сушилках. Формула изобретени Способ изпуговления теплоизоляционных изделий путем приготовления гидромассы на основе минеральной ваты и би тумной эмульсии, формования в формах ируют к этим поверхностям, что способтвует образованию по периметру иг/целия рочного зашитногослоя толщиной 1-1,5 см. Конкретные примеры изготовления изелия по различным режимам: и сушки при 150-17О с, отличающийся тем, что, с целью повышения прочности изделий, сушку осуществляют в закрытых формах в вакууме при остаточном давлении 5-6 Па в течение 14-16 часов. Источники информации, принятые во внимание при экспертизе: 1.Вельсовский В. Н. и др. Минералованные утеплители. М., Стройиздат, 1963 с. 159-167. 2,Авторское свидетельство СССР 291899. кл. С 04 В 43/О2, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для изготовления теплои звукоизоляционных изделий | 1977 |

|

SU695991A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

| Способ изготовления жесткихМиНЕРАлОВАТНыХ плиТ | 1979 |

|

SU802243A1 |

| Способ изготовления минераловатных плит повышенной жесткости | 1990 |

|

SU1765133A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

| Способ изготовления теплоизоляционных изделий | 1979 |

|

SU872522A1 |

| Теплоизоляционный материал для изготовления высокопрочных изделий | 1948 |

|

SU81190A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ УТЕПЛИТЕЛЯ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ УТЕПЛИТЕЛЯ | 1992 |

|

RU2035407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2130001C1 |

Авторы

Даты

1978-08-15—Публикация

1977-02-09—Подача