Изобретение относится к машиностроению, в частности к изготовлению термически упрочненных лонжеронов ра грузовых автомобилей. Известен способ изготовления лонжеронов большегрузных автомобилей из горячекатанного швеллера № 30 из стали 15ХСНД, которые подвергаются закалке с ЭЗО-ЮСО С, отпуску при 500°С для повышения эксплуатационной стойкости LI3 Недостатками указанного способа являются необходимость установки на металлургическом или автомобильном заводе специальных нагревательных печей и сложных охладительных устройств для равномерного дифференциро ванного охлаждения профиля, а также увеличение собственного вес.а автомобилей, связанного с тем, что профиль стандартного швеллера не является оптимальным длялонжерона. Известен способ изготовления лонжеронов из горячекатанной полосы из сталей 15 ГЮТ и 22Г2ЮТ после ее нормализации с ускоренным охлаждением, заключающийся в формировании холодной штомповкой с последующей сверлов кой или пробивкой крепежных отверстий 2 . Недостаток указанного способа заключается в том, что применение сталей с повышенной прочностью (6 42:50 кгс/мм } в состоянии поставки встречают ограничения вследствие трудности проведения термической обработки полосы в металлургическом производстве, а также в процессе холодной штамповки и пробивки отверсти чего лонжероны могут изготавливаться из стали только .с пределом текучести до 50 кгс/мм , что обес.печивает предел выносливости не более. 25 .кго/мм. Известен способ изготовления лонжеронов рам грузовых автомобилей, включающий объемный печной нагрев полосы, спрейерное охлаждение, высокий отпуск и формообразование штамповкой при температуре высокого отпуска 31 Недостатки данного способа заключаются в необходимости, проведения сложной и длительной термообработки и наличия специальных штампов из легированных теплостойких сталей для горячей штамповки в процессе вь1сокого отпуска. Наиболее близким к предлагаемому по технической сущности является способ изготовления лонжеронов рам грузовых автомобилей, включак ций вырубку заготовок из низколегированной полосовой стали, формовку холодной штамповкой и термическую обработку в фиксированном состоянии t 4 , Недостатки известного способа заключаются в необходимости использования для его осуществления громоздкого и сложного оборудования, а также применения более дорогостоящих легированных сталей. Цель изобретения - упрощение технологии изготовления при одновременном повышении усталостной прочности и долговечности лонжеронов. Поставленная цель достигается тем, что согласно способу изготовления лонжеронов рам транспортных машин, преимущественно грузовых автомобилей, включающему вырубку заготовок из низколегированной полосовой стали, формовку холодной штамповкой и термическую обработку в фиксированном состоянии, термическую обработку производят путем зонального одновременного индукционного наг рева до температуры закалки полок и прилегающих к ним частей стенки лонжерона с последующим охлаждением быстродвижущимся потоком воды. На фиг. 1 приведена схема осуществления предлагаемого способа; на фиг. 2 - схема распределениярабочих нагрузок по длине лонжерона грузового автомобиля; на фиг. 3 закаленHbie полки и часть спинки лонжерона. Подлежащий упрочнению лонжерон 1 укладывается на опорные ролики 2, после чего помещают в зону действия индуктора 3. В этом положении лонжерон зажимается системой роликов 2 и k, что предохраняет его от деформации. Зажатый роликами лонжерон подвергается индукционному нагерву, после чего без освобождения лонжерона от зажима выполняется его охлаждение потоком воды. В результате такой термической обработки в термически обрабатываемой зоне достигается структура малоуглеродистого мартенсита. В табл. 1 приведены экспериментальные данные, показывающие свойства стали 15ГЮТ, применяемой для лонжеронов автомобилей КамАЗ после

термической обработки предлагаемым способом.

Применение скоростного индукционного нагрева до закалочной температуры (за время 1-2 мин позволяет получить в зоне закалки мелкокристаллическое строение мартенсита ;(11 - 12 балл зерна аустенита, средняя площадь зерна -30-60 мкм), в то время как при нагреве в печи получаемое зерно аустенита является более крупным (7-8 балл, средняя площадь 500 - 1000 мкм ).

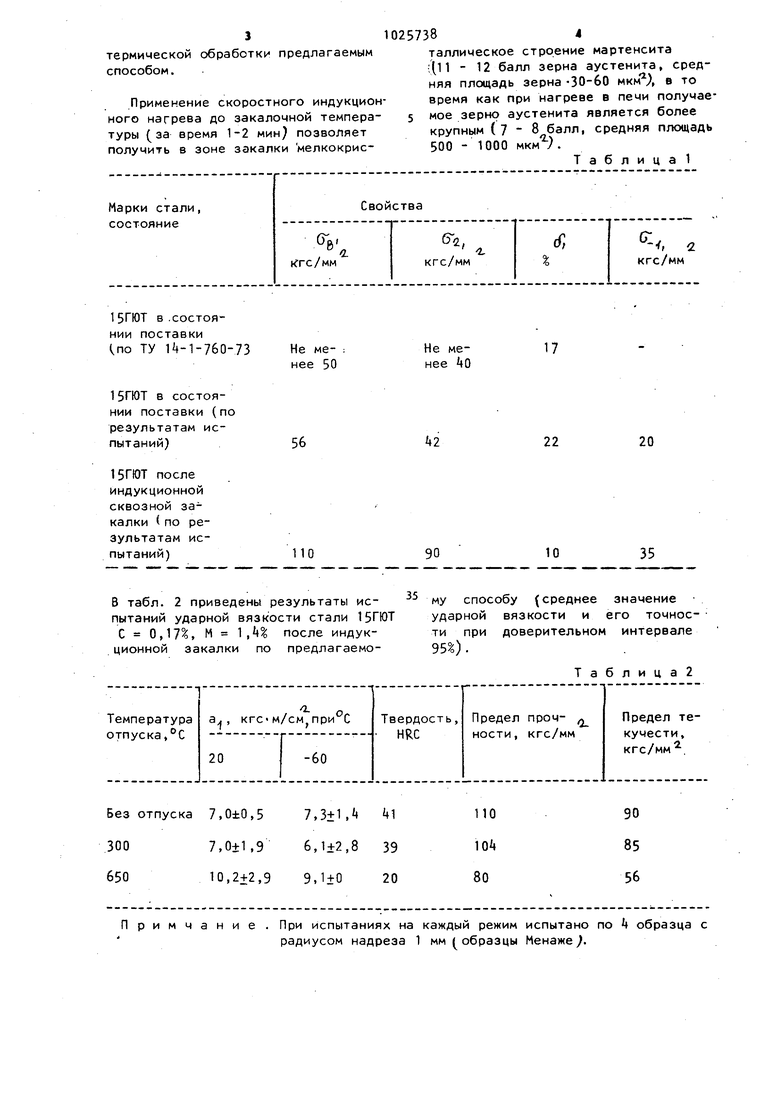

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Рессорный лист | 1982 |

|

SU1086021A1 |

| Способ изготовления высокопрочных оболочек из малоуглеродистых сталей | 1980 |

|

SU1027238A1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

| Способ изготовления рессорных листов из стали с регламентированной прокаливаемостью | 1984 |

|

SU1237714A1 |

| СТАЛЬ СО СТРУКТУРОЙ НИЗКОУГЛЕРОДИСТОГО МАРТЕНСИТА | 2011 |

|

RU2462532C1 |

| Способ термической обработки изделий из малоуглеродистой низколегированной стали | 1976 |

|

SU605846A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| Способ изготовления рессор транспортных средств | 1988 |

|

SU1546478A1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

15ГЮТ в .состоянии поставки (по ТУ 14-1-7бО-73

15ГЮТ в состоянии поставки (п результатам испытаний)

15ПОТ после индукционной сквозной закалки ( по результатам испытаний) В табл. 2 приведены результаты ис- му

пытаний ударной вязкости стали 15ГЮТ С 0,17, М I, после индукционной закалки по предлагаемоБез отпуска 7,0±0,5 7,3+1, tl 300 7,0+1,9 6,1±2,8 39 650 10,2+2,9 9,1±0 20 Примчание .

17

Не менее 0

k2

20

22

90

10

35

ударной вязкости и его точности при доверительном интервале 95%) .

Таблица2

ПО

90 85 56 10 80 При Испытаниях на каждый режим испытано по k образца с радиусом надреза 1 мм ( образцы Менажер. способу среднее значение

Из табл. 2 видно, что при закалке без отпуска имеет место Наилучшее сометание предела текучести и ударной вязкости, при этом даже при температуре имеет место высокий уровень ударной вязкости (не менее 5,9 кгс-м ), мто вполне достаточно для хорошей работы лонжеронов.

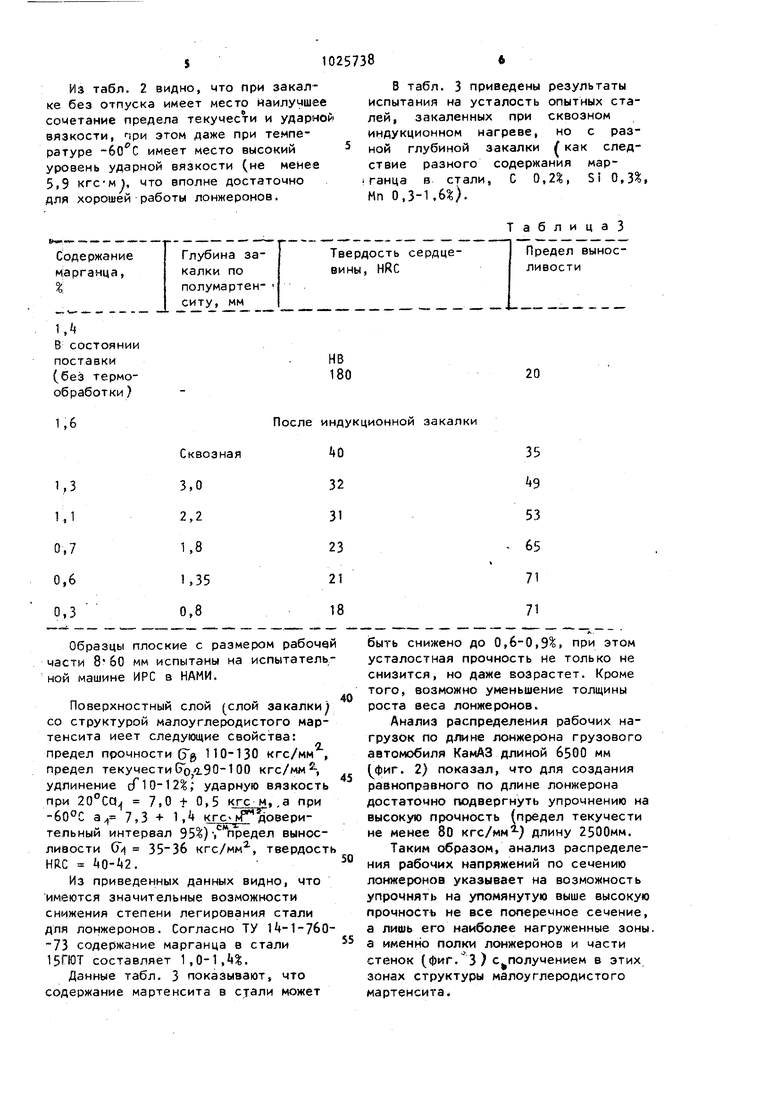

Твердость сердцеГлубина завины, HRC калки по полумартенситу, мм

НВ 180

После индукционной закалки

Образцы плоские с размером рабочей масти 860 мм испытаны на испытательной машине ИРС в НАМИ.

Поверхностный слой (слой закалки со структурой малоуглеродистого мартенсита иеет следующие свойства: предел прочности (jg 110-130 кгс/мм , предел текучеети(.90-100 кгс/мм-, удлинение сГ10-12%; ударную вязкость при 20°Са 7,0 +0,5 кгс м..а при а 7,3 + 1, кгс доверительный интервал 95%) v nредел вынослиэости (7/) 35-36 кгс/мм, твердость HRC .

Из приведенных данных видно, что имеются значительные возможности снижения степени легирования стали для лонжеронов. Согласно ТУ 1 t-1-760 73 содержание марганца в стали 15ГЮТ составляет 1,0-1,.

Данные табл. 3 показывают, мто содержание мартенсита в стали может

В табл. 3 приведены результаты испытания на усталость опытных стасквозном

закаленных при

лей, но с разиндукционном нагреве, / как следной глубиной закалки ствие разного содержания марSi 0,3%, iганца в стали, С 0,2, МП 0,3-1,6).

ТаблицаЗ

Предел выносливости

20

15ыть снижено до 0,6-0,9%. при этом усталостная прочность не только не снизится, но даже возрастет. Кроме того, возможно уменьшение толщины роста веса лонжеронов.

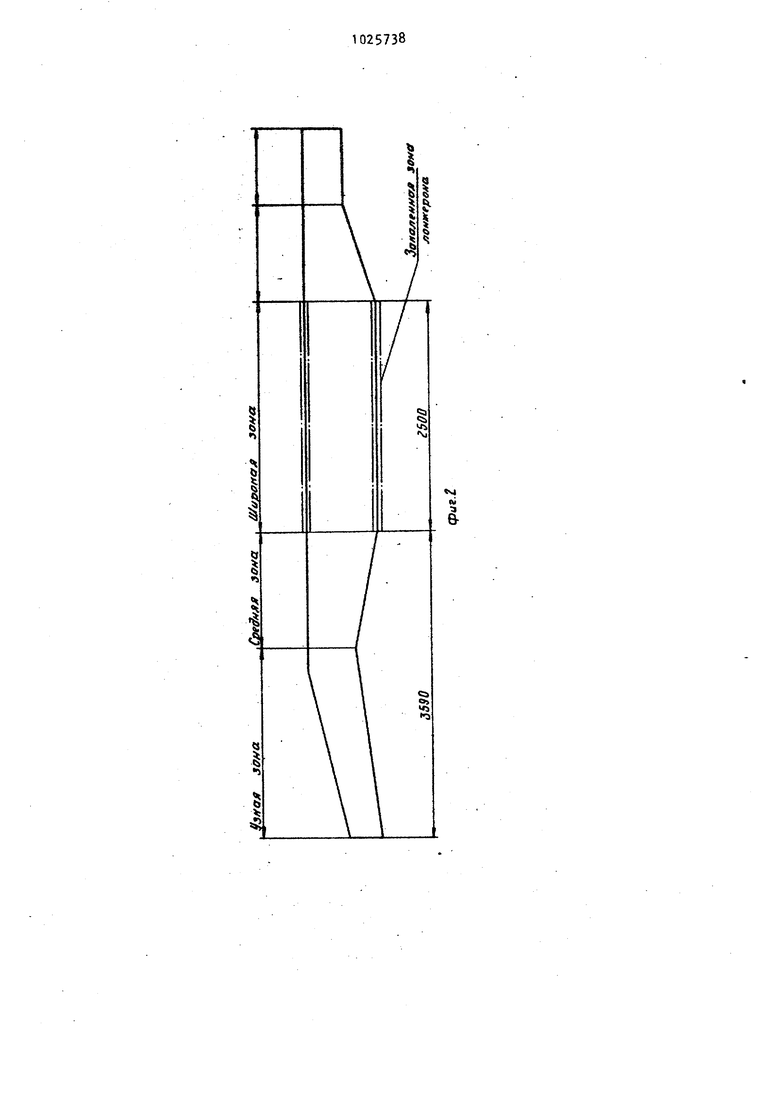

Анализ распределения рабочих нагрузок по д/WHe лонжерона грузового автомобиля КамАЗ длиной 6500 мм (фиг. 2) показал, что для создания равноправного по длине лонжерона достаточно подвергнуть упрочнению на высокую прочность (предел текучести не менее 80 кгс/мм } длину 2500мм.

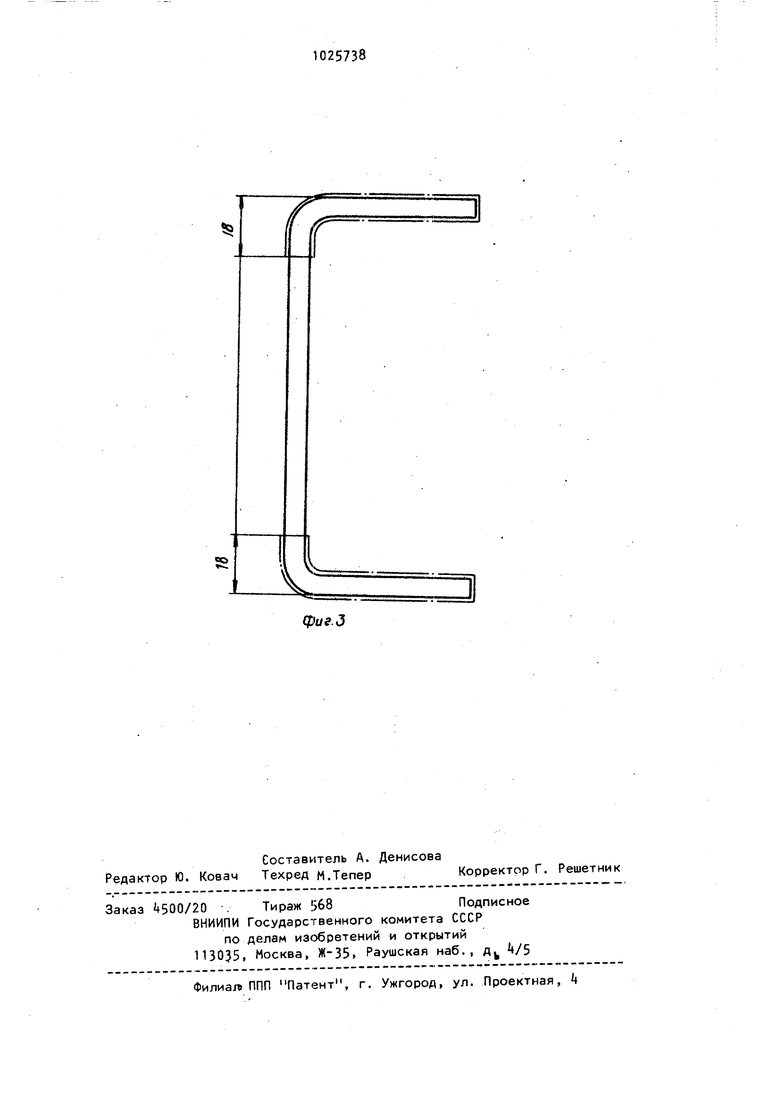

Таким образом, анализ распределения рабочих напряжений по сечению лонжеронов указывает на возможность упрочнять на упомянутую выше высокую прочность не все поперечное сечение, а лишь его наиболее нагруженные зоны, а именно полки лонжеронов и части стенок (фиг.3 ) с получением в этих зонах структуры малоуглеродистого мартенсита

фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термическая обработка металлов | |||

| Отраслевой термический сборник | |||

| М., Металлургия, 1972, ff 1, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь, № k, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Отраслевой термический сборник | |||

| М | |||

| , Металлургия, 1978, М 7, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| k | |||

| Metal Progress, 19б5, т | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| рдхД I | |||

Авторы

Даты

1983-06-30—Публикация

1980-10-22—Подача