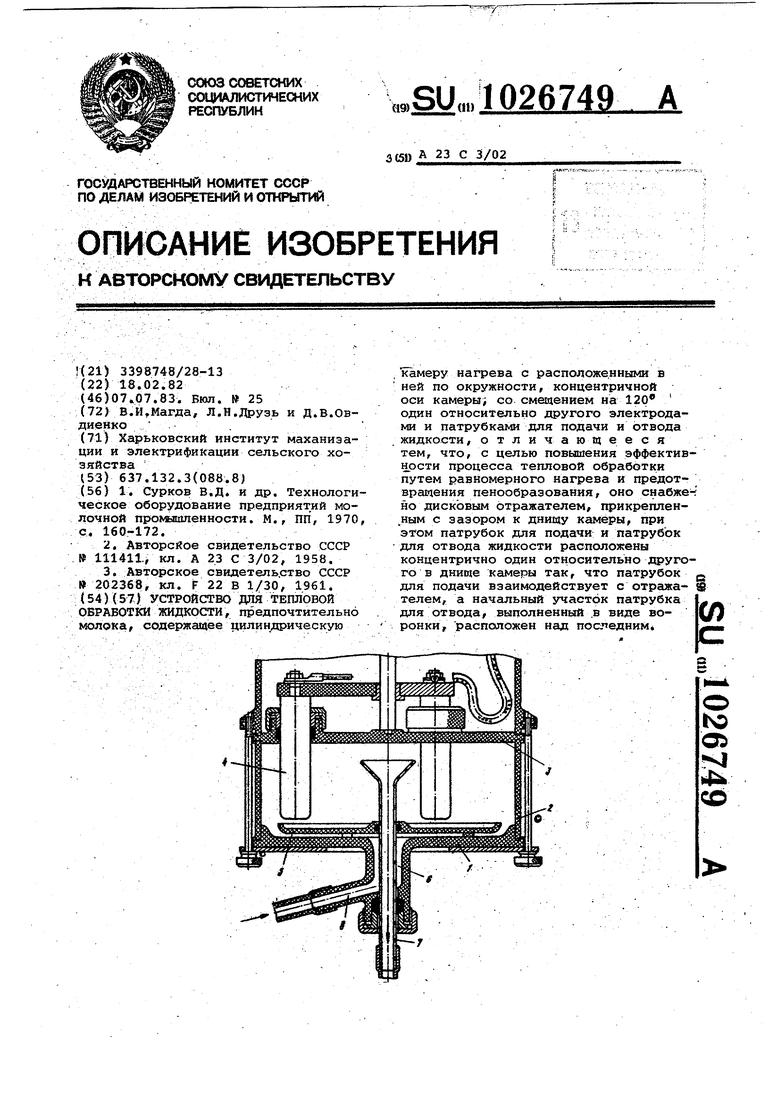

Изобретение относится к электронагревательным устройствам, применяемым в пищевой промышленности, в частности к устройствам электродного нагрева для тепловой обработки м лока., в.том числе и для пастеризаНИИ молока. - В настоящее времяЕ для тепловой обработки молока применяются теплообменные аппараты, в которых в качестве теплоносителя используется подогретая вода и пар. Такого рода установки громоздки, сложны в эксплуатации, из-за потерь тепла в промежуточных теплопередающих устройст вах,имеют пониженный коэффициент по лезного действия, а также должны быть обеспечены топливом, для чего необходимы дополнительные средства, транспортировки и хранения ij Недостатком современных тёплообменных аппаратов является периодическое покрытие поверхностей нагрев нерастворимыми осадками, так называ емым молочным камнем. Это явление еще брльше усложняет эксплуатацию аппаратов, нарушает стабильность па раметров теплового режима обработки снижает качество обрабатываемого продукта. Применение электрической энергии для тепловой обработки моЛо ка позволяет устранить ряд указанных недостатков. Известен однофазный электропасте ризатор молока прямого действия, пр ставляющий корпус-рамку (либо прямо угольную камеру;, изготовленную из изоляционного материала с применени ем графитовых электродов 2. Однако в таких пастеризаторах наблюдается загрязнение молока граф товой пылью, применение же графита с металлическими добавками, наприме с медью, делает электроды непригодн ми для погружения в молоко из-за вы сокой растворимости меди в процессе электронагрева. Замена же графита нержавеющей сталью, применяемой в м лочной промыгапенности, приводит к активному покрытию электродов .в про цессе тепловой обработки молока нерастворимым осадком, так называемым молочным камнем, что приводит в свою очередь к снижению мощности нагрева, надежности аппарата и обязательному применению специальных устройств для предотвращения этого процесса. Включение однофазных аппаратов в электросеть вызывает нару шение силметрии фаз системы. Наиболее близким к предлагаемому является устройство длятепловой обработки жидкости, содержащее цилиндрйческую-.камеру нагрева с распо .лож€й1ными в ней по окружности, концентрично оси камеры, со смещением на 120 один относительно другого электродами и патрубками для пода-, чи и отвода, жидкости fSj . Недостатками этого устройства при использовании его для нагрева молока являются следующие. Конструкция не обеспечивает равномерную подачу обрабатываемого продукта, что нарушает равномерность нагрева во всем объеме камеры нагрева. В местах наиболее высоких температур возникают пригары молока, а в мест-ах низких температур не обеспечивается заданный режим нагрева, в случае пастеризаии молока не обеспечивается необходимый бактерицидн ый эффект. Конструкция способствует ценообразованию молока, что также нарушает непрерывность потока и является причиной недостаточного бактерицидного воздействия на микрофлору молока при его пастеризации. Неравномерность нагрева и пенообразование способствуют интенсивному отложению молочного камня на поверхности электродов . Цель изобретения - повышение качества процесса тепловой обработки молока путем равномерного нагрева и предотвращения ценообразования. Цель достигается тем, что устройство для тепловой обработки жидкости, содержащее цилиндрическую камеру нагрева с расположенными в ней по окружности, концентричной оси камеры, со смещением на 120® один относительно другого электродами и патрубками для подачи и отвода жидкости, снабжено дисковым отражателем, укрепленным с зазором к днищу камеры, при этом патрубок для подачи и патрубок для отвода жидкости расположены концентрично один относительно другого в Днище камеры так, что патрубок для подачи взаимодействует с отражателем, а начальный участок патрубка для отвода, выполненный в виде воронки, расположен над последним. На чертеже схематически показано v предлагаемое устройство, общий вид. Камерй нагрева молока представляет собой разъемный узел, связывающий основание 1, стенки камеры 2 нагрева и крышку 3 с укрепленными в ней под углом 120 один относительно другого и на одинаковом расстоянии оси камеры нагрева цилиндричес- . кими электродами 4. в нижней части камеры нагрева имеется отражатель 5 выполненный в виде плоского диска из пищевого оргстекла, патрубок б лля подачи, выполненный как одно целое с основанием камеры нагрева, отводной патрубок 7 в форме воронки, расположенный в центре камеры по одной осм с отражателем и расщгеделительным штуцером и образующий с послед- ; ним кольцевой зазор, отводной патрубок удерживается в вертикальном полоясении уплотнениями отражателя и распределительного штуцера. Устройство для тепловой обработки молока работает следующим образом. . Молоко по молокопроводу 8, кольцевому зазору, образованному распределительмым штуцером и отводным патрубком, поступает в зазор между осно ванием камеры нагрева и отражателем, растекаясь равномерно к стенкам камеры в радиальном направлении, что «обеспечивает равномерную подачу обрабатываемого продукта в камеру нагрева. Нагрев молока, представлякадего в устройстве омическое сопротивление происходит в межэлектродном пространстве камеры 2 нагрева нейрсредственно трехфазным переменным током промышленной частоты. Нагретое до температуры тепловой обработки молоко отводится из камеры через отводной патрубок. Таким образом предлагаемое устройство позволяет осуществлять тепловую Обработку молока в режимах подогрева и пастеризации. При этом устройство удобно и надежно в работе, не требует дорогостоящего обору дования и обеспечивает сохранность вкусовых и витаминных качеств обра- батываемого молока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЗАКВАСКИ МОЛОКА | 1991 |

|

RU2007910C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 1994 |

|

RU2045910C1 |

| Способ обработки внутренней поверхности и устройство для его осуществления | 1986 |

|

SU1355469A1 |

| АППАРАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПАТОЧНОЙ РАССИРОПКИ | 1973 |

|

SU383727A1 |

| Установка для термообработки загрязненной коры | 1981 |

|

SU989277A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ РАЗНОЙ ПЛОТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2622774C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 1999 |

|

RU2153522C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

УСТРОЙСТЮ Д31Я ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКОСТИ, предпочтительно молока, содержащее цилиндрическую , камеру нагрева с расположе.нными в ней по окружности, концентричной оси камеры; со смещением на 120 один относительно другого электродами и патрубкам для подачи и отвода жидкости, отличающееся тем, что, с целью повышения эффективности процесса тепловой обработки путем равномерного нагрева и предотвращения пенообраэования, оно снабжено дисковым отражателем, прикреплен.ным с зазором к днищу камеры, при этом патрубок для подачи и патрубок для отвода жидкости расположены концентрично один относительно лфугог6 в днище камеры так, что патрубок для подачи взаимодействует с отражателем, а начальный участок патрубка для отвода, выполненный .в виде воронки, расположен над последним 1ЧЭ оо vl 4 QD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сурков В.Д | |||

| и др | |||

| Технологическое оборудование предприятий молочной прокыашенности | |||

| М., ПП, 1970 | |||

| с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кп | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-18—Подача