Изобретение относится к электротехнической промышленности и может быть использовано в производстве электрических источников света, в частности для ламп, внутренняя поверхность колб которых подвергается обработке.

Цель изобретения - повышение качества обработки стекляных колб путем подачи внутрь детали (колбы) пневмовихревым потоком абразивного порошка с дополнительным воздействием на него пневмовихрево- го потока сжатого воздуха при давлении 0,3-0,6 МПа.

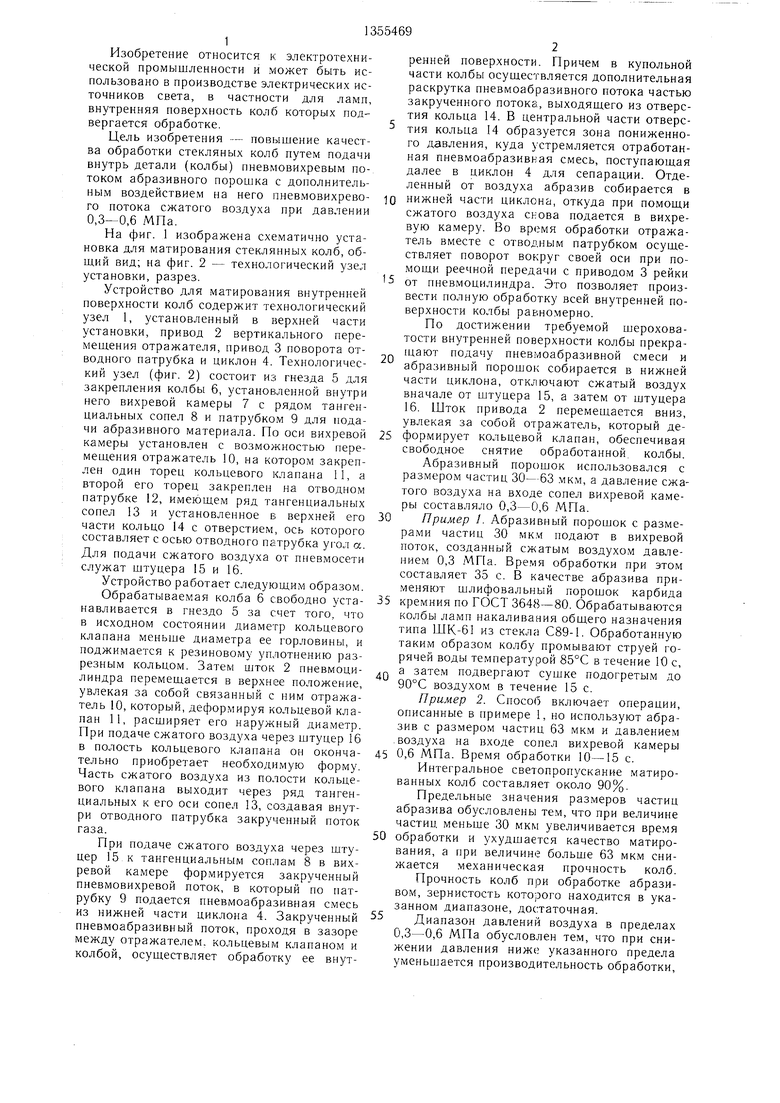

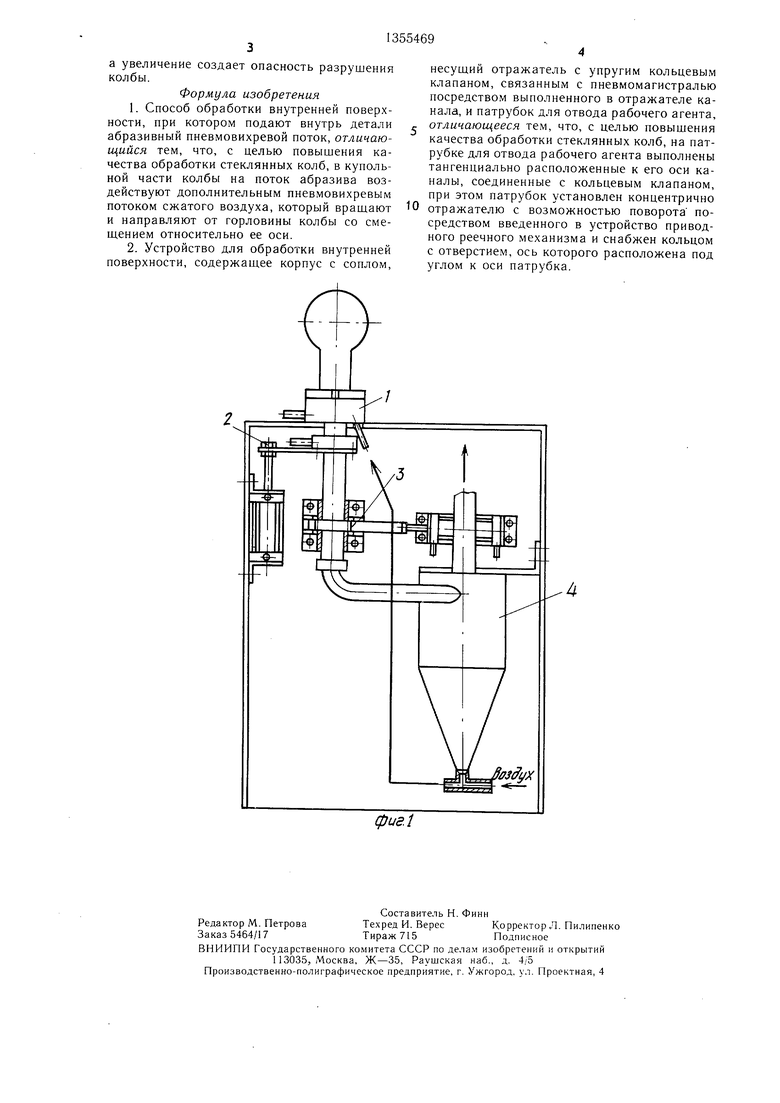

На фиг. 1 изображена схематично установка для матирования стеклянных колб, об- ший вид; на фиг. 2 - технологический узел установки, разрез.

Устройство для матирования внутренней поверхности колб содержит технологический узел 1, установленный в верхней части установки, привод 2 вертикального пере- мегцения отражателя, привод 3 поворота отводного патрубка и циклон 4. Технологический узел (фиг. 2) состоит из гнезда 5 для закрепления колбы 6, установленной внутри него вихревой камеры 7 с рядом тангенциальных сопел 8 и патрубком 9 для подачи абразивного материала. По оси вихревой камеры установлен с возможностью пере- мешения отражатель 10, на котором закреплен один торец кольцевого клапана 11, а второй его торец закреплен на отводном патрубке 12, имеющем ряд тангенциальных сопел 13 и установленное в верхней его части кольцо 14 с отверстием, ось которого составляет с осью отводного патрубка угол а. Для подачи сжатого воздуха от пневмосети служат штуцера 15 и 16.

Устройство работает следующим образом.

Обрабатываемая колба 6 свободно устанавливается в гнездо 5 за счет того, что в исходном состоянии диаметр кольцевого клапана меньше диаметра ее горловины, и поджимается к резиновому уплотнению разрезным кольцом. Затем шток 2 пневмоци- линдра перемещается в верхнее положение, увлекая за собой связанный с ним отражатель 10, который, деформируя кольцевой клапан 11, расширяет его наружный диаметр. При подаче сжатого воздуха через штуцер 16 в полость кольцевого клапана он окончательно приобретает необходимую форму. Часть сжатого воздуха из полости кольцевого клапана выходит через ряд тангенциальных к его оси сопел 13, создавая внутри отводного патрубка закрученный поток газа.

При подаче сжатого воздуха через штуцер 15 к тангенциальным соплам 8 в вихревой камере формируется закрученный пневмовихревой поток, в который по патрубку 9 подается пневмоабразивная смесь из нижней части циклона 4. Закрученный пневмоабразивный поток, проходя в зазоре между отражателем, кольцевым клапаном и колбой, осуществляет обработку ее внут

ренней поверхности. Причем в купольной части колбы осуществляется дополнительная раскрутка пневмоабразивного потока частью закрученного потока, выходящего из отверстия кольца 14. В центральной части отверстия кольца 14 образуется зона пониженного давления, куда устремляется отработанная пневмоабразивная смесь, поступающая далее в циклон 4 для сепарации. Отделенный от воздуха абразив собирается в

нижней части циклона, откуда при помощи сжатого воздуха скова подается в вихревую камеру. Во время обработки отражатель вместе с отводным патрубком осуществляет поворот вокруг своей оси при помощи реечной передачи с приводом 3 рейки

от пневмоцилиндра. Это позволяет произвести полную обработку всей внутренней поверхности колбы равномерно.

По достижении требуемой шероховатости внутренней поверхности колбы прекращают подачу пневмоабразивной смеси и абразивный порошок собирается в нижней части циклона, отключают сжатый воздух вначале от штуцера 15, а затем от штуцера 16. Шток привода 2 перемещается вниз, увлекая за собой отражатель, который деформирует кольцевой клапан, обеспечивая свободное снятие обработанной, колбы. Абразивный порошок использовался с размером частиц 30-63 мкм, а давление сжатого воздуха на входе сопел вихревой камеры составляло 0,3-0,6 МПа.

Пример 1. Абразивный порошок с размерами частиц 30 мкм подают в вихревой поток, созданный сжатым воздухом давлением 0,3 МПа. Время обработки при этом составляет 35 с. В качестве абразива применяют шлифовальный порощок карбида

кремния по ГОСТ 3648-80. Обрабатываются колбы ламп накаливания общего назначения типа ШК-61 из стекла С89-1. Обработанную таким образом колбу промывают струей горячей воды температурой 85°С в течение 10 с,

а затем подвергают сушке подогретым до 90°С воздухом в течение 15 с.

Пример 2. Способ включает операции, описанные в примере 1, но используют абразив с размером частиц 63 мкм и давлением .воздуха на входе сопел вихревой камеры

0,6 МПа. Время обработки 10-15 с.

Интегральное светопропускание матированных колб составляет около 90%.

Предельные значения размеров частиц абразива обусловлены тем, что при величине частиц меньше 30 мкм увеличивается время

обработки и ухудшается качество матирования, а при величине больше 63 мкм снижается механическая прочность колб. Прочность колб при обработке абразивом, зернистость которого находится в указанном диапазоне, достаточная.

Диапазон давлений воздуха в пределах 0,3-0,6 МПа обусловлен тем, что при снижении давления ниже указанного предела уменьн:ается производительность обработки.

а увеличение создает опасность разрушения колбы.

Формула изобретения

1.Способ обработки внутренней поверхности, при котором подают внутрь детали абразивный пневмовихревой поток, отличающийся тем, что, с целью повышения качества обработки стеклянных колб, в купольной части колбы на поток абразива воздействуют дополнительным пневмовихревым потоком сжатого воздуха, который врашают и направляют от горловины колбы со сме- ш,ением относительно ее оси.

2.Устройство для обработки внутренней поверхности, содержащее корпус с соплом.

несуш,ий отражатель с упругим кольцевым клапаном, связанным с пневмомагистралью посредством выполненного в отражателе канала, и патрубок для отвода рабочего агента, отличающееся тем, что, с целью повышения качества обработки стеклянных колб, на патрубке для отвода рабочего агента выполнены тангенциально расположенные к его оси каналы, соединенные с кольцевым клапаном, при этом патрубок установлен концентрично отражателю с возможностью поворота посредством введенного в устройство приводного реечного механизма и снабжен кольцом с отверстием, ось которого расположена под углом к оси патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАТОВОЙ ПОВЕРХНОСТИ НА СТЕКЛОИЗДЕЛИЯХ | 1999 |

|

RU2160721C2 |

| СОПЛОВЫЙ ИНСТРУМЕНТ УСТРОЙСТВА ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2222420C1 |

| Установка для абразивной обработки деталей | 1991 |

|

SU1815194A1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| Устройство для обработки деталей | 1985 |

|

SU1316802A1 |

| Способ обработки внутренней поверхности труб и устройство для его осуществления | 1981 |

|

SU1002054A1 |

| Пневматический вихревой сепаратор | 1979 |

|

SU869854A1 |

| Классификатор | 1989 |

|

SU1643119A1 |

| Установка для сжижения газа | 2020 |

|

RU2757553C1 |

| Устройство для полирования плоских поверхностей | 1986 |

|

SU1364448A2 |

Изобретение относится к электротехнической промышленности и может быть использовано в производстве электрических источников света с матированной внутренней поверхностью колб. Целью изобретения является повышение качества обработки стеклянных колб. Способ обработки колб заключается в том, что в купольной части колбы на поток рабочего агента воздействуют пневмовихревым потоком сжатого газа, направляемым от горловины колбы 6 к ее куполу со смешением относительно оси колбы, а отвод рабочего агента осушествляется от купола колбы 6 вдоль ее оси. Устройство содержит корпус с соплом 8, установленный в корпусе отражатель 10, связанный с пнев- момагистралью посредством выполненного в отражателе канала, патрубок для отвода рабочего агента и дополнительно тангенциальные каналы, выполненные в патрубке отвода рабочего агента и соединенные с кольцевым клапаном 11, причем отводной патрубок установлен концентрично отражателю 10, упругая оболочка кольцевого клапана связана с патрубком, а в втверстии патрубка установлено кольцо 14, ось которого расположена под углом к оси патрубка. 2 с.п.ф-лы, 2 ил. S (Л со ел ел 4 05 СО Вциклон

| Устройство для упрочнения отверстий деталей | 1982 |

|

SU1061975A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-11-30—Публикация

1986-02-10—Подача