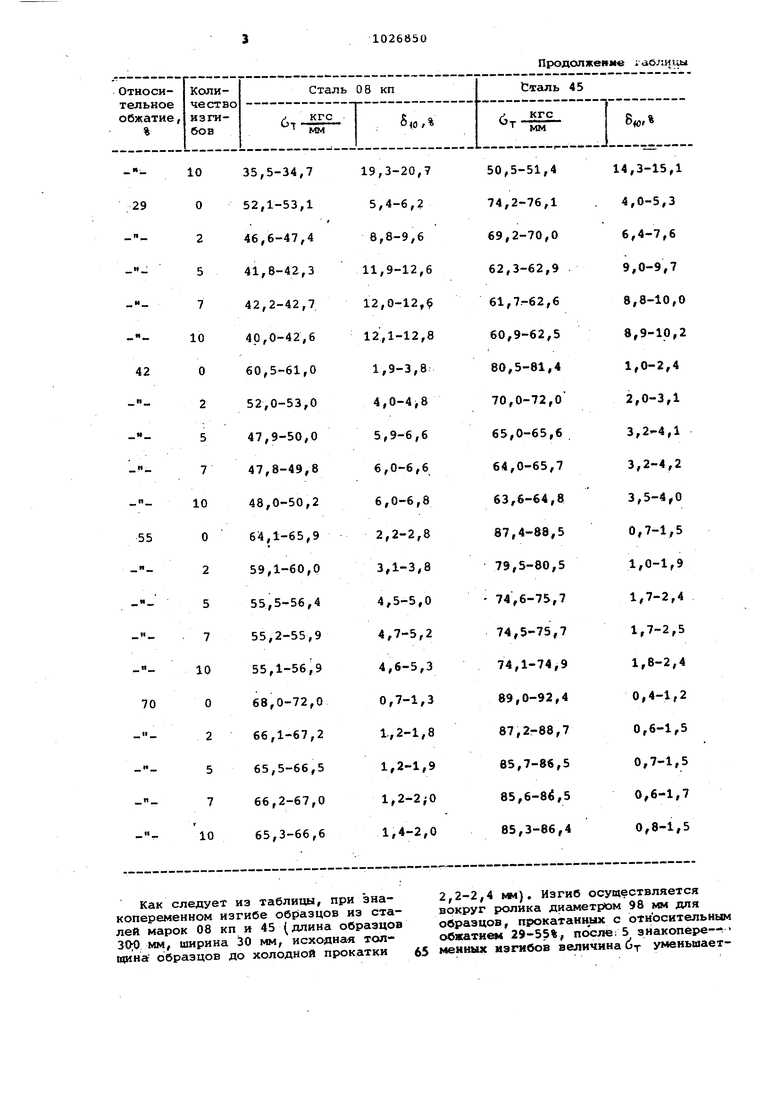

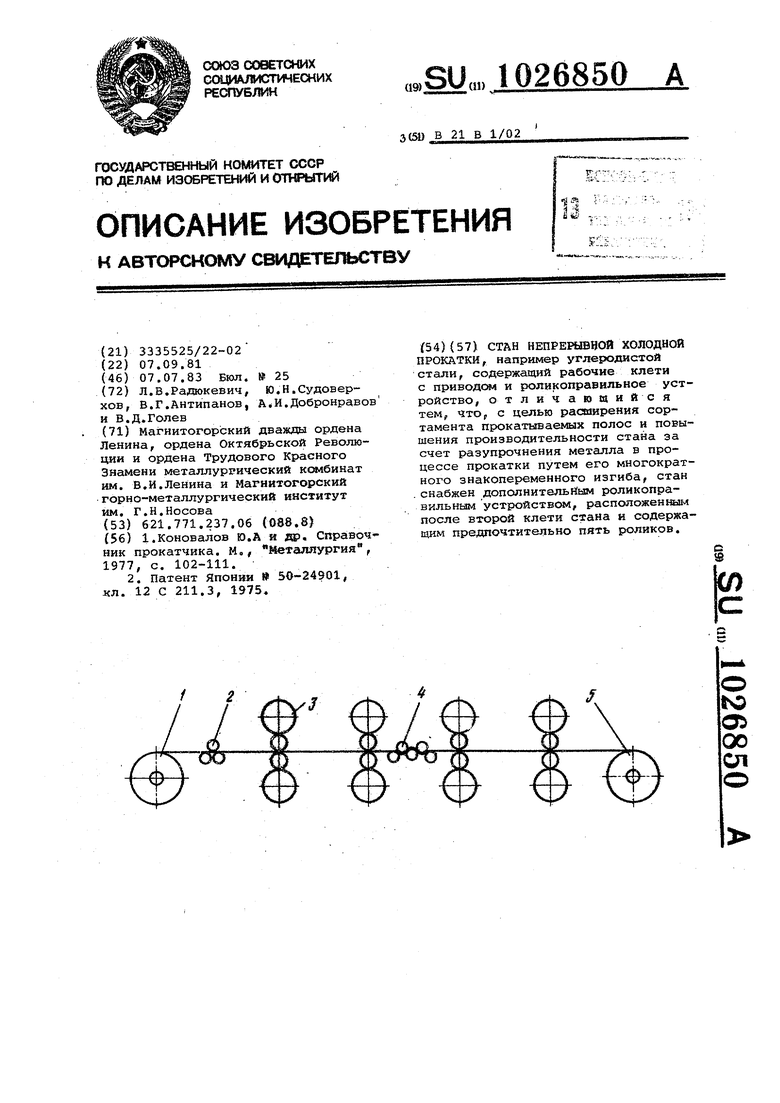

Изобретение относится к устройствам для прокатки крупных заготовок, 8 которых форма поперечного сечения не имеет существенного значения и может найти применение в процессах обработки металлов давлением, в част ности при непрерывной холодной прокатке полосовой стали. Известно, что холоднокатаную полосовую сталь можно получить прокаткой на непрерыбных многоклетевых станах ij . Недостатком известных непрерывных станов холодной прокатки углеродистых сталей является быстрое, т.е. нри относительно небольших суммарных Деформациях, упрочнение (наклеп) Металла в процессе прокатки, что ограничивает величины частичных обжа тий за проход и сужает сортамент станов, Наиболее близким к изобретению является стан непрерывной прокатки, например углеродистой стали, содержа щий рабочие клети с приводом и роликопра вильное устройство. Этот стан Характеризуется тем, что за последне его клетью установлены тянущие и пра вильные ролики, поддерживающие натяжение полосы в период завершения про Цесса Намотки ее на барабан моталки 2 . Недостатком данного стана является быстрое упрочнение металла при Прокатке. Цель изобретения - расширение сортамента прокатываемых полос и повьлиение производительности стана за счёт разупрочнения металла в процессе прокатки путем его многократного знакопеременного изгиба, Указанная цель достигается тем, Что стан непрерывной холодной прокатки, например углеродистой стали, содержащий рабочие клети с приводом и роликоправильное устройство, снабжен дополнительньвд роликоправиль ным устройством, расположенным после второй клети стана и содержащим пред почтительно пять роликов. На чертеже представлена схема стана Стан непрерывной холодной прокатки углеродистых полос толщиной 0,5 4,0 мм состоит изразматывателя 1, правильно-натяжной машины 2 перед первой клетью и нескольких, например четырех клетей, кварто 3 с диаметром рабочих валков 420 мм и опорных 900 мм, роликоправильного устройства 4 между второй и третьей клетями и моталки 5. Максимальная скорость выхода полосы из стана 15 м/с, привод всех рабочих валков индивидуальный, с.суммарной мощностью 20000 кВт. Роликоправильное устройство - неприводнО€, 5 роликовое, а ролики расположены в два ряда - в верхнем ряду два ролика и в нижнем - три. Верхний ряд роликов имеет возможность подъема для заправки полосы. Диаметр всех роликов 120 мм, шаг роликов 240 мм, расстояние по вертикали между осями верхних и нижних роликов регулируемое, в пределах 80-110 мм, максимальная толщина изгибаемой полосы 5,5 мм. Исследованиями изменения механических свойств нагслепанной углеродистой стали после многократного знакопеременного изгиба установленно следующее. Разупрочнение металла точнее повышение пластичности при снижении величины предела текучести б т и повьшении относительного удлинения 6 } происходит после любого количества знакопеременных изгибов. Однако наиболее интенсивно это разупрочнение происходит после предварительной холодной деформации ( об- жатия при прокатке) в пределах 29 55%, причем для зхого достаточно сделать пять знакопеременных изгибов, так как дальнейшее увеличение количества изгибов практически не влияет Hci степень разупрочнения углеродистой стали, В таблице приведено изменение механических свойств холоднокатанной стали при знакопеременных изгибах (даны экстремальные значения ; свойств для серий образцов из 5 штук ) ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354465C1 |

| Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате | 1981 |

|

SU1018985A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ РУЛОННОЙ НАГАРТОВАННОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2009 |

|

RU2402391C1 |

| Способ компенсации отклонения толщины прокатываемой полосы на реверсивном стане холодной прокатки | 2019 |

|

RU2732451C2 |

| Способ производства широких горячекатаных полос из высокоуглеродистых низколегированных сталей | 1984 |

|

SU1196391A1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| Прокатный стан | 1986 |

|

SU1338907A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| Способ непрерывной холодной прокатки | 1986 |

|

SU1380813A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2332270C1 |

СТАН НЕПРЕЙЮИОЙ ХОЛОДНОЙ ПРОКАТКИ, например углеродистой стали, содержащий рабочие клети с приводе и роликоправильное устройство, отличающийся тем, что, с целью расширения сортамента прокатываемых полос и повышения производительности стана за счет 1 азупрочнения металла в процессе прокатки путем его многократного знакопеременного изгиба, стан .снабжен дополнительным роликоправильньам устройстве, расположенным после второй клети стана и содержащим предпочтительно пять роликов. (Л С to да оо СП

8,1-11,9

42,0-43,5

О 2

14 15,6-16,5 36,7-37,5 17,6-18,4 36,5-37,4

5 7 18,5-19,6

34,8-35,4

-

7,0-8,9

64,0 11,2-12,3 57,8 12,3-13,1 55,2 13,8-14,7 53,О как следует из таблицы, при энакопеременном изгибе образцов из сталей марок 08 кп и 45 (длина образцов ЗОО мм, ширина 30 мм, исходная толщина образцов до холодной прокатки65 2,2-2,4 мм). Изгиб осуществляется вокруг ролика диаметром 98 мм для образцов, прокатанных с относительным обжатием 29-55%, послег5 знакопере-- менных изгибов величина GT уменьшается в 1,15-1,25 раза по сравнению с иеходным значением iiy (у образцов, не подвергавшихся изгибу после холодной прокатки)f а S увеличивается в среднем в 1,8-2,1 раза по сравнению с исходной его величиной,

При величине относительного обжатия, равной 14%, интенсивное разупрочнение наступает только при 7-10 изгибах, а при увеличении обжатия стальных образцов до 70% значения (jf и S меняются незначительно.

Так как увеличение количества изгибов т.е. числа роликов) усложняет кфнструкцию роликоправильного устройства, увеличивает усилие, необходимфе для протяжки полосы а также увеличивает вероятность обрыва полосы в роликах, то оптимальным количеством знакопеременных изгибов, даквдих наибольшее относительное разупрочнение металла, следует считать пять. Причем разупрочнение необходимо осуществлять при относительных обжатиях в пределах 29-55%: при меньших значениях обжатий интенсивное разупрочнение наступает после 7-10 изгибов, а при больших обжатиях интенсивность разупрочнения падает, но увеличивается скорость полосы, уменьшается ее толщина и пластичность, что резко увеличивает возможность обрыва полос при многократных изгибах.

Относительные обжатия величиной 29-55% на современных непрерывных Станах холодной прокатки достигаются обычно после второго пропуска, Эффективность данного изобретения заключается, в расширении технологических возможностей стана и повышении его производительности.

Снижение предела текучести стальных полос после роликоправильного устройства в среднем на 20% позволяет повысить величину суммарных обжатий На 10-15 абсолютных процентов, что, в свою очередь, дает возмож.ность на 5-7% повысить производство стана 630 ММК, Это дает экономический эффект 70000 руб/год при среднегодовом производстве стана 630, равном 400 тыс,т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник прокатчика | |||

| Мо/ Металлургия, 1977, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-07-07—Публикация

1981-09-07—Подача