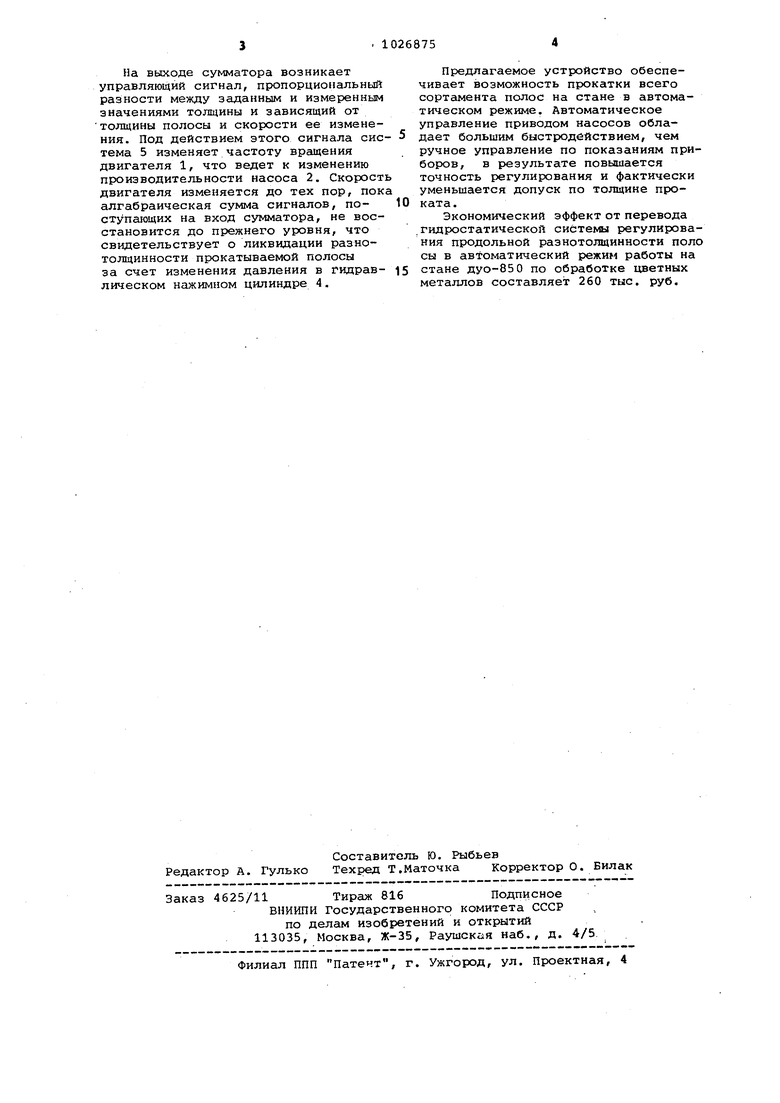

Изобретение относится к автомати зации прокатного производства, а точнее к автоматическим системам ре гулирования толщины полосы в процес се ее прокатки. Известно устройство,в котором ре гулирование толщины полосы реализуется путем изменения производительности системы, подающей смазку через дроссель в гидростатиче ких подшипников прокатных валков и соединенной перед дросселем с гидра лическим нажимным цилиндром tl. Однако это устройство не имеет в сроем составе элементов, позволяющи контролировать размеры прокатываемо полосы, поэтому оно не может обеспе чить достаточно точного регулирования толщины полосы. Наиболее близким к изобретению по технической сущности и достигаемЬму результату является устройство . включающее гидростатические опоры с дросселями, нажимные гидравлические цилиндры, датчики зазора между подушками и датчиками давления в карма нах гидростатических опор. Регулиро вание ТО.ПЩИНЫ полосы здесь осуществляется путем изменения частоты враще ния двигателей насосов, питающих через дроссель гидростатические опоры Hi напрямую гидравлический нажимной цилиндр, в соответствии с сигналом на выходе алгебраического сумматора в котором суммируются в соответствую щих масштабах сигналы датчика зазора скорости измерения зазора и датчика давления 2. Недостаток известного устройства состоит в том, что оно не имеет возможности изменять уставку регулирова ния и масштабные коэффициенты елагаемых, суммирующих в алгебраическом сумматоре, при изменении сортамента прокатываемых полос. Это исключает возможность применения устройства для автоматизации прокатных станов. Целью изобретения является повышение качества полосы за счет регулирования толщины .всего сортамента полос в автоматическом режиме. Поставленная цель достигается тем что в устройство дополнительно вводятся блок задания толщины прокатываемой полосы и блок перемножения, причем выход блока задания толщины подсоединен к входу алгебраического cyм / aтopa и одному из входов блока перемножения, выход датчика давления подсоединен к второму входу блока перемножения,выход которого подсоединен к второму входу алгебраического сумматора, выходы датчика зазора и дифференцирующего блока подсоединены к третьему и четвертому входам алгебраического сут.тматора, выход которого соединен с входом системы управления частотой вращения двигателянасоса, Такое выполнение устройства позволяет обеспечить регулирование толщины всего сортамента полос путем регулирования производительности насосов с учетом погрешности измерения толщины полосы вследствие деформации валков и других элементов клети, расположенных между датчиком зазора и очагом деформации. Па чертеже приведена схема предлагаемого устройства. Двигатель 1 насоса 2 системы смазки гидростатических опор 3 и гидравлического нажимного цилиндра 4 питается от преобразователя с системой 5 управления частотой врагдения. Между насосом 2 и опорами 3 установлен дроссель б, перед которым к системе смазки подсоединен гидравлический цилиндр 4. в карманах опор установлен датчик 7 давления. Зазор между подушками валков измеряется датчиком 8 зазора; Задание толщины осуществляется блоком 9, выход которого соединен с входом блока перемножения 10 и входом алгебраического сумматора 11. Сигнал от датчика 8 зазора непосредственно и через дифференцирующий блок 12,а также датчика давления 7 через блок перемножения 10 подаются на алгебраический сумматор 11. Выходной сигнал суглматора 11 подается на систему 5 управления частотой вращения двигателя 1 насоса 2. Устройство работает следующим образом. При прокатке полосы сигнал из блока 9, пропорциональный заданной толщине полосы, сравнивается в алгебраическом сумматоре с сигналами обратной связи, поступающими из датчиков давления 7 и датчика 8 и преобразованны1 и с помощью соответствующих блоков перемножения 10 и дифференцирования 12. В установившемся peжшvIe прокатки езультирующий сигнал на выходе умматора равен нулю или некоторой остоянной величине. При этом ско-, рость двигателя обеспечивает давлеие в цилиндре 4, компенсирующее дав ение- прокатки. При изменении, например, толщины рокатки изменяется зазор между валами и давление в карманах гидростаических опор. Эти изменения вызыват изменения сигналов на выходах атчиков давления 7 и зазора 8, а акже на выходах блоков перемножеия 10 и дифференцирующем 12 с учеом толщины полосы и на выходе блока умматора 11 с учетом скорости измеения зазора.

3 10268754

На вькоде сумматора возникаетПредлагаемое устройство обеспеуправляющий сигнал, пропорциональныйчивает возможность прокатки всего

разности между заданным и измереннымсортамента полос на стане в автомаэначениями толщины и зависящий оттическом режиме. Автоматическое

толщины полосы и скорости ее измене-управление приводом насосов облания. Под действием этого сигнала сие- 5дает большим быстродействием, чем

тема 5 изменяет частоту вращенияручное управление по показаниям придвигателя 1, что ведет к изменениюборов, в результате повышается

производительности насоса 2, Скоростьточность регулирования и фактически

двигателя изменяется до тех пор, покауменьшается допуск по толщине проалгабраическая сумма сигналов, по- 10ката.

ступающих на вход сумматора, не вое- Экономический эффект от перевода

становится до прежнего уровня, что.гидростатической систе1«ы регулировасвидетельствует о ликвидации разно-ния продольной разнотолщинности поло

ТОЛ1ДИННОСТИ прокатываемой полосысы в автоматический режим работы на

за счет изменения давления в гидрав- 15стане дуо-850 по обработке цветных

лическом нажимном цилиндре 4.металлов составляет 260 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины прокатываемой полосы | 1976 |

|

SU686796A1 |

| Устройство для автоматического регулирования толщины проката | 1980 |

|

SU876229A2 |

| Система регулирования температуры полосы на выходе стана горячей прокатки | 1981 |

|

SU971543A1 |

| Устройство регулирования толщины прокатываемой полосы | 1982 |

|

SU1057135A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Опорное устройство прокатного валка | 1975 |

|

SU895568A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1983 |

|

SU1176988A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Опорное устройство прокатного валка | 1980 |

|

SU975126A1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ тещины ПОЛОСЫ ПА ПРОКАТНОМ СТА НЕ, содержащее валковые гидростатические опоры с карманами для смазки подаваемой насосом, двигатель которого подсоединен к системе управления его скоростью, датчики давления в карманах гидростатических опор, матчнки зазора между подушками прокатных валков, дифференцируюсций блок для выделения производной от величины зазора и алгебраический сумматор, отличающееся тем, что, с целью повышения качества полосы за счет репулирования для всего сортамента прокатываемых полос в автоматическом режиме, оно дополнительно содержит блок задания толщины и блок перемножения, причем выход блока задания толщины подсоединен к входу алгебраического сумматора и одному из входов блока перемножения, выход датчика давления подсоединен к второму входу блока перемножения, выход которого подсоединен g к второму входу алгебраического сумматора, выходы датчика зазора и дифференцирующего блока подсоединены к третьему и четвертому входам алгебраического суг/платора, выход которого соединен с входом системы управления частотой вращения двигателя на

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4212604, кл | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для регулирования толщины прокатываемой полосы | 1976 |

|

SU686796A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-02—Подача