первый вход которого соединен с выходом первого ключа, первый вход которого соединен с выходом задатчика начальной толщины полосы, а второй вход - с одним из вькодов второго дешифратора, второй вход блока сравнения соединен с выходом второго ключа, первый вход которого соединен с одним из входом второго де шифратора, выход блока подключения соединен с первым входом делителя, второй вход которого соединен с выходом блока задания давления металлана валки; а выход - с первьм входом сумматора накапливающего , два других входа которого соединены с выходом задатчика начальной толщины полосы и с одним из выходов второго дешиф-ратора, вход которого соединен с выходом двоичного счетчика, счетный

6988

вход которого соединен с выходом управляемого генератора, выход сумматора накапливающего соединен с вторым входом второго ключа, с информационным входом запоминающего блока и первым входом второго блока сравнения, второй вход которого соединен с выходом задатчика конечной толщины полосы, а. первый выход - с входом блока задания давления металла на валки и управляющим входом двоичного счетчика, второй выход второго блока сравнения соединен с входом управляемого генератора и с первым входом запоминающего блока, остальные :выходы второго дешифратора соединены

с управляющими входами запоминающего

блока, второй вход которого соединен с выходом счетчика проходов, а выход - с входом задающего блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1982 |

|

SU1071339A1 |

| Способ регулирования толщины полосы на прокатном стане | 1979 |

|

SU977077A1 |

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1014612A1 |

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1984 |

|

SU1186303A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| Устройство для измерения межклетевого натяжения проката | 1985 |

|

SU1247114A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Устройство автоматического управления реверсивным станом горячей прокатки | 1982 |

|

SU1084093A1 |

1. УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛНИНЫ ПРОКАТЫВАЕМОЙ ПОЛОСЫ, содержащее задатчики марки прокатываемого материала, начальной толщины полосы, конечной толщины полосы и ширины полосы, вычислительный блок, толщиномер, гидравлический нажимной механизм с каналом управления, состоящий из задающего блока, блока сравнения, двух шаговых двигателей с блоком управления, двух датчиков положения валков и двух регуляторов давления, причем задатчиков марки прокатываемого материала, начальной толщины полосы, конечной толщины полосы и ширины полосы соединены с входами вычислительного блока, выход которого соединен с входом задающего блока, выход которого соединен с первым входом блока сравнения, второй вход которого сое- динен с выходом толишномера, а выход - с входом блока управления шаго- выми двигателями, выход которого соединен с входами шаговых двигателей выходы которых механически соединены с первыми входами датчиков положения валков, вто1)ые входы которых механически соединены с штоками поршней гидроцилиндров нажимного механизма, выходы датчиков положения валков соединены с входами регуляторов давления, гидравлически соединенных с гидрошшиндрами нажимного механизма, отличающееся тем, что, с целью повышения производительности стана путем автоматической позиционной настройки валков прокатной клети при переходе от прохода к проходу, оно дополнительно содержит датчик направления прокатки и счетчик проходов-, причем выход датчика направления прокатки соединен с входом счетчика проходов , выход которого соединен с вхо(Л дом вычислительного блока. 2. Устройство по п.I, о т л и чающееся тем, что вычислительный блок содержит первый и второй, дешифраторы, блок коммутации, блок постоянной памяти, пеовый и второй блоки сравнения,первый и второй ключи, ч блек подключения, делитель, блок 9) задания давления металла на QO 00 валки, сумматор накапливающий, управляемый генератор, двоич00 ньгй счетчик, запоминающий блок, причем входы первого дешифратора сое- динен1э1 с выходами задатчиков марки прокатываемого материала и ширины полосы, а вькоды - с соответствующими управляющими входами блока подключения,, ин юрмационные входы которого соединены с выходами блока коммутации, информационные входы которого соединены с выходами блока постоянной памяти , а управляющие входы с выходами первого блока сравнения.

1

Изобретение относится к автоматизации металлургического оборудования реверсивных прокатных станов, а именно к устройствам автоматического регулирования толщины полосы.

Целью изобретения является повышение производительности стана путем автоматической позиционной настройки валков прокатной клети при переходе от прохода к проходу.

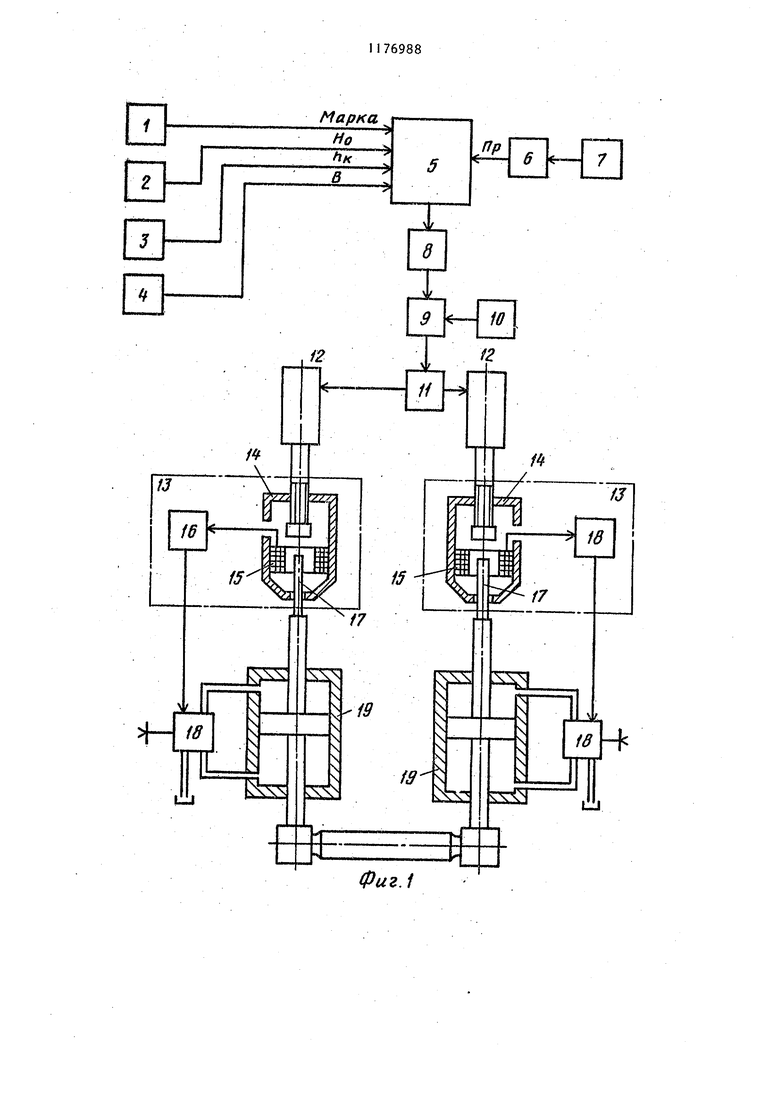

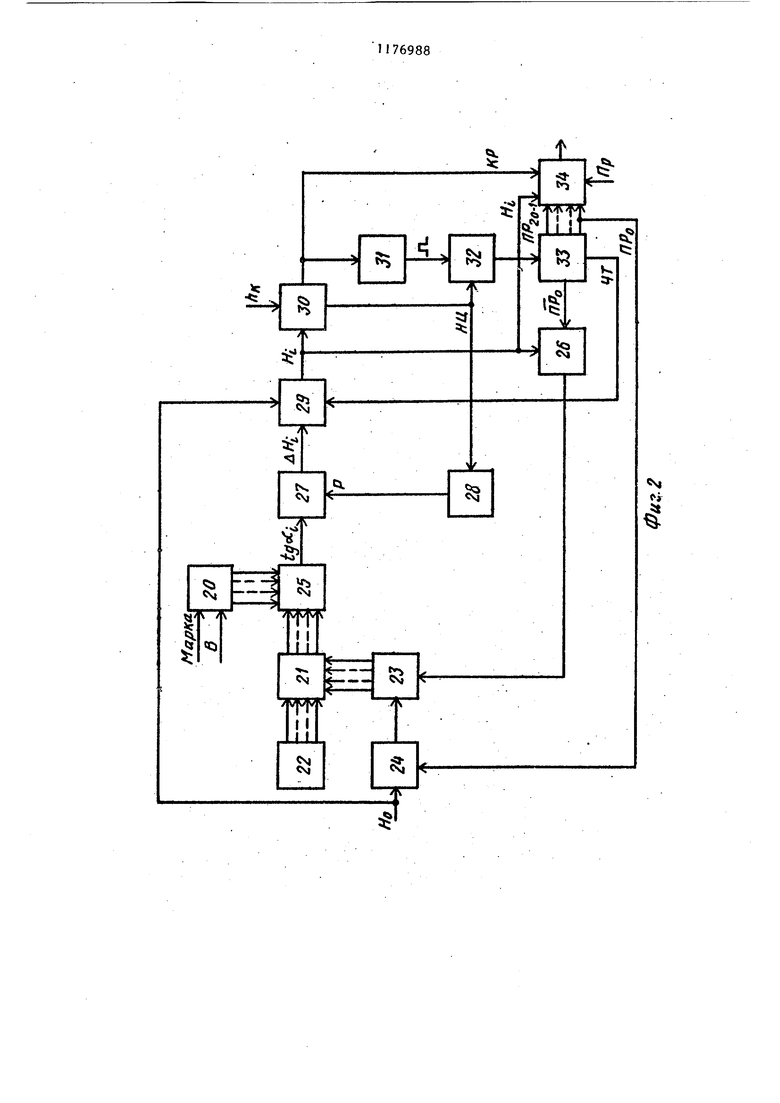

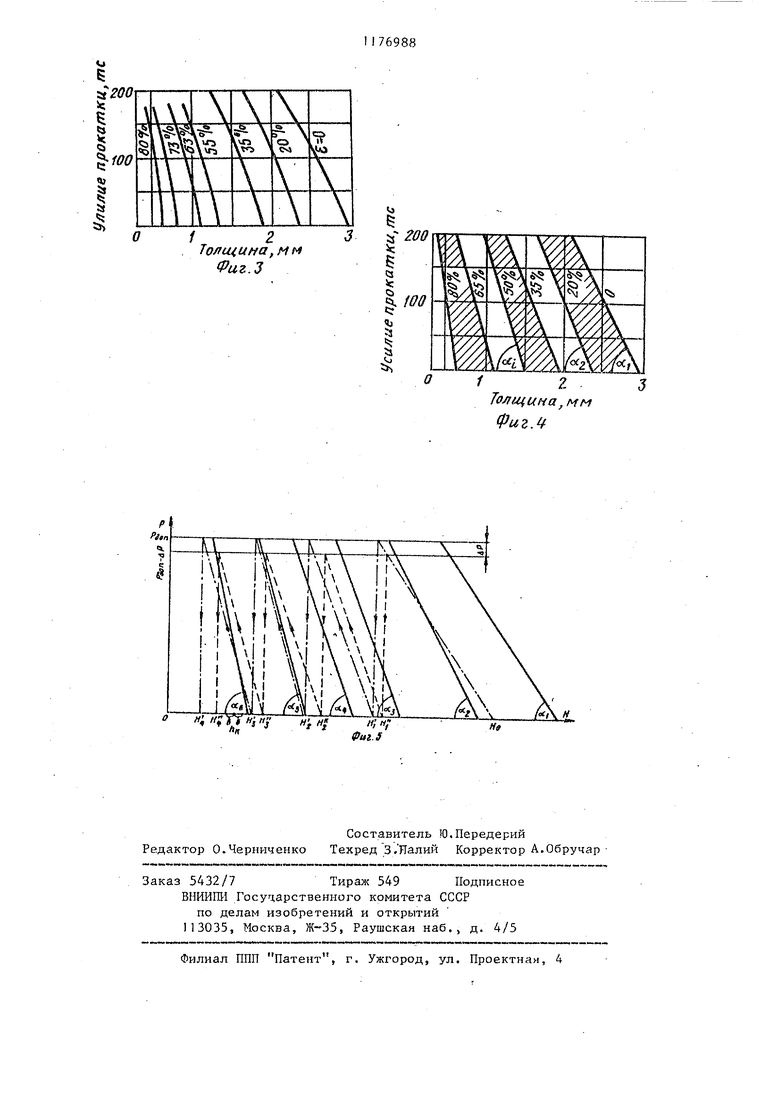

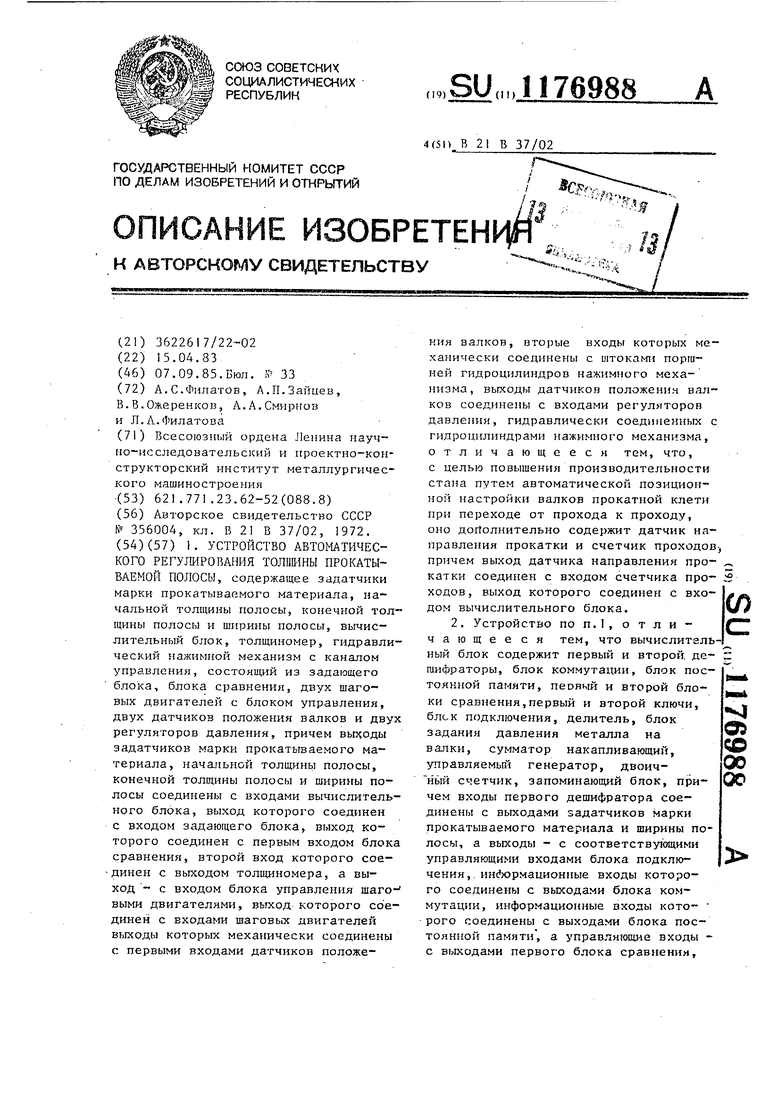

На фиг. 1 представлена блок- схема устройства автоматического регулирования толщины прокатываемой полосы; на фиг. 2 - схема вычислительного блока; на фиг. 3 - экспериментальные кривые обжатия стали 08КП .шириной 240 мм на четырёхвалковом стане 400; на фиг. 4 - зоны, в которых наклон прямых, заменяющих реальные кривые обжатий для данной марки и ширины стали, остается практически постоянным; на фиг. 5 - две последовательные итерации при расчете обжатий.по проходам.

Устройство (фиг,1) содержит задатчик 1 марки прокатываемого материала, задатчик 2 начальной толщины полосы, задатчик 3 конечной толщины полосы, задатчик 4 ширины полосы, вычислительный блок 5, счетчик б проходов, датчик 7 направления прокатки, задающий блок 8, блок 9 сравне-ния, толщиномер 10, блок 11 управления шаговыми двигателями, шаговые двигатели 12, датчики 13 положения валков, которые представляют собой индуктивные преобразователи линейных перемещений в пропорциональный электрический сигнал и,состоят из

стального пустотелого корпуса 14 с двухсекционными катушками 15 индуктивности, включаемыми в различные : плечи измерительного моста 16 и якоря 17, а также .регуляторы 18 давления и гидроцилиндры 19 нажимного механизма, причем выходы задатчиков 1-4 соединены с входами вычислительного блока 5. выход, которого соединен с входом задающего блока 8, выход которого соединен с первым входом блока 9 сравнения, второй вход которого соединен с выходом толщиномера 10, а выход - с входом блока 11 управления шаговыми двигателями, выход которо-

го соединен с входами шаговых двигателей 12, выходы которых механически соединены с первыми входами датчиков 13 положения валков, вторые входы которых механически соединены с

штоками поршней гидроцилиндров 19 наимного механизма, выходы датчиков 13 положения валков соединены с вхо ами регуляторов 18 давления, гидрав,ически соединенных с гидроцилиндраи 19 нажимного механизма.5

Корпус 14 датчиков 13 положения . валков передачей винт-гайка соединены с выходными валами шаговых двигателей 12, двухсекционные катушки 15 индуктивностей, соединены с вхо- О дами измерительных мостов 16, выходы которых соединены с входами регуляторов 18 давления, якори 17 датчиков 13 положения валков жестко соединены с штоками поршней гидрав- 5 лических цилиндров 19.

Вычислительный блок 5 (фиг.2) содержит первый дешифратор 20, блок 21 коммутации, блок 22 постоянной па- . мяти, блок 23 сравнения, первый ключ 20 24. блок 25 подключения, второй ключ 26, делитель 27, блок 28 задания давления металла на валки, накапливающий сумматор 29, второй блок 30 сравнения, управляемый генератор 25 31, двоичньй счетчик 32, второй дешифратор 33,.запоминающий блок 34, причем входы первого дешифратора 20 соединены с-выходами задатчиков I и 4 марки прокатываемого материала и 30 ширины полосы, а его выходы - с соответствующими управляющими входами блока 25 подключения, информационные входы которого соединены с соответствующими им выходами блока 21 ком- 35 мутации, информационные входы которого соединены .с выходами блока 22 постоянной памяти, а управляющие входы - с вьгходами первого блока 23 сравнения, первый вход которого сое- 40 динен с выходом первого ключа 24, первый вход которого соединен с выходом задатчика 2 начальной толщины полосы, а второй вход - с одним из вькодов второго дешифратора 33, вто- 45 рой вход блока 23 сравнения соединен с выходом второго ключа 26, первый вход которого соединен с одним из выходов второго дешифратора 33, выход блока 25 подключения соединен 50 с первым входом делителя 27, второй вход которого соединен с выходом блока 28 задания давления металла на валки, а выход - с одним из входов накапливающего сумматора 29,. два дру-55 гих входа которого соединены с выходом задатчика 2 начальной толщины

полосы и с одним из выходов BTOBOTiO

дешифратора 33, вход которого соединен с выходом двоичного счетчика 32, счетный вход которого соединен с выходом управляемого генератора 31, выход накапливающего сумматора соединен с вторым входом ключа 26, с информационным входом запоминающего блока 34 и первым входом второго блока 30 сравнения, второй вход которого соединен с выходом задатчика 3 конечной толщины полосы, а первый выход - с входом блока 28 зада ния- давления металла на валки и управляющим входом двоичного счетчика 32, второй выход второго блока 30 сравнения соединен с входом управляемого генератора 31 и с первым входом запоминающего блока 34, остальные выходы второго дешифратора 33 соединены с управляющими входами запоминающего блока 34, второй входкоторого соединен с выходом счетчика 6 проходов, а выход - с входом задающего блока 8.

По снятым экспериментально кривым обжатий металлов или сплавов дня конкретного стана возможно рассчитать такой режим обжатий полосы, который позволяет наиболее полно использоват механическое и электрическое оборудование, запомнить его в запоминающем блоке и по мере надобности вьщавать значения начального зазора валков в систему автоматического регулирования .толщины полосы.

Кривые (фиг.3)мало отличаются от прямых линий, характеризующихся тангенсами угла наклона к оси абсцисс, Причем для мягких сталей в пределах обжатий до-30% для первого пропуска .угол наклона их остается постоянным« Во втором проходе это справедливо, если обжатие находится в пределах 15-20% и в последующих пределах 10-15%. В каждой из этих зон наклон кривых обжатий меняется мало, поэтому весь процесс предела можно представить не в виде непрерывного ряда кривых, а зонами, ограниченными прямыми линиями, для каждой конкретной I марки и ширины стали (Аиг.4),

Следовательно, для того, чтобы ;вести прокатку с минимальным количеством проходов при максимально допустимом давлении металла на валки необходимо выполнить следующие условия: H-tr, const Рд., 1 .|:дН; Н - ht , где ьН - абсолютное обжатие в про ходе; tg К, - тангенс угла наклона пря мых, аппроксимирующих реальные кривые обжатий; i - текущий номер прохода; Ао(1 допустимое давление металла на валки; HO - начальная толщина полосы h - конечная толщина полосы; п - количество проходов. Съем готового рулона на одной сто роне стана накладывает еще одно огра ничение : п 2: - 1,(2) где j 1,2,3,... t Таким образом, использул экспериментально полученные зоны одинакового наклона кривых обжатий отдельных сортаментов металлов и сплавов, прокагь ваемых на данном стане, учитывая ограничения (1) и С2), можно произвести расчет режима обжатий длн наиболее полного использования механического и электрического оборудования стана и предварительной настройки зазора рабочих валков перед каждым проходом, что повышает производительность стана. Устройство работает следующим образом, . Перед началом прокатки оператор вручную с помощью задатчиков 1-4.задает марку стали, начальную толщину, конечную толщину и ширину полосы. В вычислительном блоке 5 по соответствующим им аппроксимированным экспериментальным кривым производится расчет обжатий полосы по проходам. Информация о тангенсах yi- лон наклона прямых, которыми аппрок симируются экспериментальные кривые обжатий различных сплавов при различ ной ширине полосы, для всех зон одинакового наклона этих прямых хранится в блоке 22 постоянной памяти. В первом блоке 23 сравнения хранятся величины толщины полос, которыми по оси абсцисс ограничиваются зоны одинакового наклона прямых обжатий всех марок сплавов с определенной шириной полосы, прокатываемых на данном стан При включении устройства управляеньп генератор 31 запускается. двоичньй счетчик 32 обнуляется, на выходе блока 28 задания давления металла на валки, который конструктивно представляет собой накапливающий сумматор, устанавливается величина давления , позволяющая максимально нагрузить механическое и электрическое оборудование стана без его поломки или разрушения. За время, которое проходит до выработки генератором 3) первого импульса происход;ят следующие процессы. По сигналам ПРо и ПР ,, которые соответствуют нулевому состоянию двоичного счетчика 32 и вырабатываются вторым дешифратором 33, открывается первый ключ 24 и закрывается второй ключ 26, в регистры памяти накапливающего сумматора 29 записывается начальная толщина полосы Н, заданная оператором стана. Блок 23 сравнения, сравнивая величину HQ. с различными границами зон одинакового наклона прямых обжатий, через блок 21коммутации подключает выходы тех или иных регистров хранения блока 22постоянной памяти к информационным входам блока 25 подключения. Одновременно первый дешифратор 20 по коду марки прокатываемого материала, выработанному соответствующим задатчиком, и ширине полосы, поступающей от задатчика 4 ширины, вырабатывает сигнал, который подключает соответствующий информационный вход блока 25 подключения к входу делителя 27; в котором по формуле дИ j P/tg вычисляется обжатие в первом проходе Д 1-Ц , которое в накапливающем сумматоре 29 вычитается из начальной толщины полосы HO. В результате на его выходе устанавливается величина, пропорциональная толщине полосы после первого прохода Н , которая записывается в первый регистр хранения . запоминающего блока 34. Сигналы разрешения Шд , . , запись информации в тот или иной регистр запоминающего блока 34 вырабатывает второй дешифратор 33, анализируя состояние двоичного счетчика 32. Во втором блоке 30 сравнения эта величина сравнивается с величиной конечной толщины полосы Ьц, поступающей от задатчика конечной толщины полосы 3. В результате сравнения блок 30 может выработать два сигнала:

Конец расчета, КР и новый цикп расчета ( НЦ) .

Сигма; КР вырабатывается в случае если ь Н $ h + (о-допустимая точность расчета толпданыполосы) и сигнал Четность ), единичное состояние которого говорит о четном количестве проходов, равен О (сигнал ЧТ вырабатывается вторым дешиф ратором 33}. Сигнал КР запрещает работу управляемого генератора 31 и разрешает считывание информации из запоминающего блока 34.

При h. hj,+ и сигнале ЧТ равном единице, второй блок 30 сравнения вырабатывает сигнал НЦ, который обнуляет двоичный 32 и заставляет блок 28 задания давления металла на валки уменьшить вели- чину на своем выходе, пропорциональную давлению прокатки, на ДР.

Б случае, когда HJ L 5 двоичный счетчик 32 не обнуляется и генератор 31 продолжает работать.

После появления первого импульса на его выходе первый ключ 24 закрывается, второй ключ 26 открывается и к входу блока 23 сравнения подключается выход накапливающего сумматора 29. В блоке 23 сравнения с границами зон одинакового наклона прямых обжатий сравнивается величина толщины полосы после первого прохода Н( ив описанном порядке устройством производится вычисление толщины полосы после второго прохода и ее запись в запоминающий блок 34. Так происходит до тех пор, пока второй блок 30 сравнения не выдает единичный сигнал КР. .Цля иллюстрации хода расчета Н (Аиг.5) приведены две последовательные итерации. Штрихпунктирной линий, показана первая итерация, пунктирной - вторая Н-, н. соответственно толщины после i-ro прохода при первой и 1втор6й итерациях.

По окончании расчета режима обжатий полосы величины, пропорциональны толщинам, после каждого прохода хранятся в запоминающем блоке 34. Счетчик 6 проходов устанавливается в единицу и подключает соответствующие регистры хранения запоминающего блока 34 к входу задающего блока 8, представляющего из себя цифро-аналоговый преобразователь. Далее а процессе заправки полосы по сигналу, выработанному задающим блоком 8 и пробразованному в блоке 1 управления щаговыми двигателями, шаговые двигатели 12 перемещают корпуса 14 датчиков 13 положения валков, равновеси измерительных мостов 16 нарушается, и на выходах датчиков 13 появляется сигнал, который отрабатывается регуляторами 18 давления, изменяющими давление в полостях гидравлических цилиндров 19 нажимного механизма, поршни гидроцилиндров перемещаются вместе с опорным валком, изменяя зазор между валками. Вместе с поршнями перемещаются прикрепленные к их штокам якори I7 датчиков 13 положения валков. Движение прекращается после восстановления равновесия измерительных мостов 16.

В процессе прокатки работа устройства не отличается от описанной за исключением того, что толщина полосы контролируется толщиномером 10 и в блоке 9 сравнения вырабатьюается сигнал рассогласования между заданной и реальной толщиной полосы.

Перед началом каждого следующего прохода по сигналу датчика 7 направления прокатки к содержимому счетчика 6 проходов прибавляется единица, и с его помощью подключается следующий регистр хранения запоминающего блока 34 к входам задающего блока 8, и цикл работы устройства повторяется.

Таким образом, предлагаемое устройство позволяет вести прокатку с таким режимом обжатия полосы, который дает возможность наиболее полно использов.ать механическое и электрическое оборудование стана, и с автоматической начальной настройкой зазора рабочих валков для каждого прохода, что увеличивает производительность стана и повьш1ает ка чество полосы в начале рулона.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ | 0 |

|

SU356004A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-07—Публикация

1983-04-15—Подача