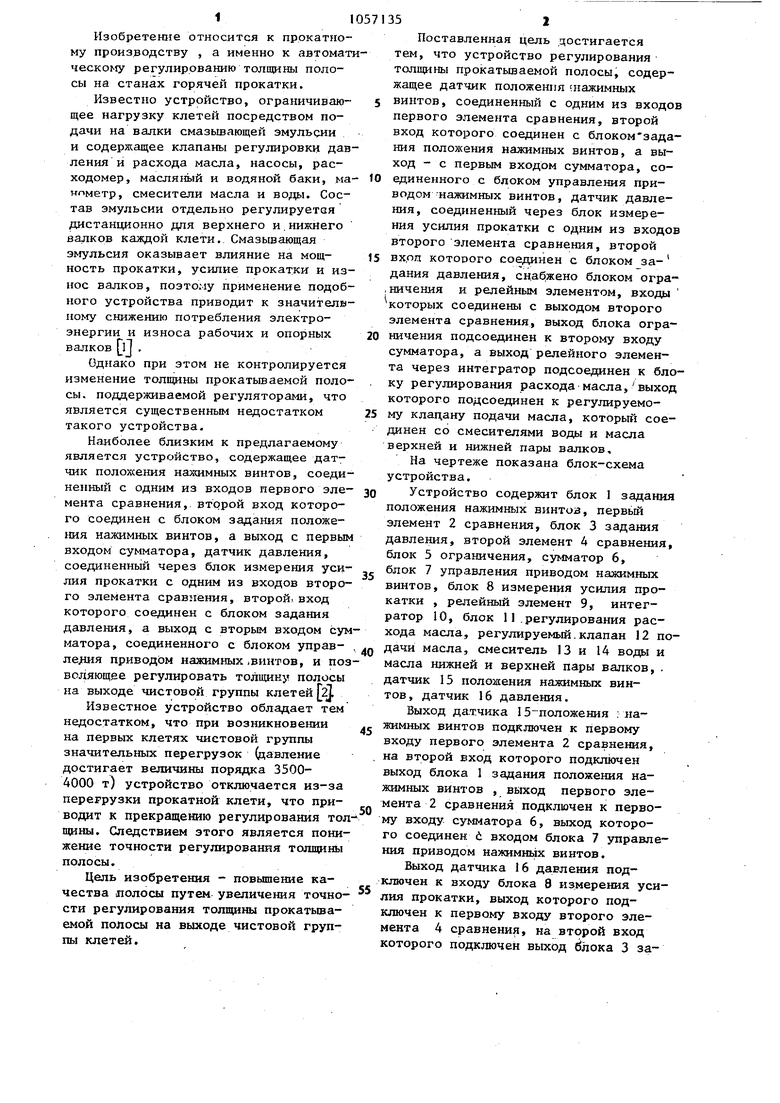

1 Изобретет1е относится к прокатному производству , а именно к автомат ческому регулированию толщины полосы на станах горячей прокатки. Известно устройство, ограничивающее нагрузку клетей посредством подачи на валки смазьшающей эмульсии и содержащее клапаны регулировки дав ления и расхода масла, насосы, расходомер, маслянь1й и водяной баки, ма нометр, смесители масла и воды. Состав эмульсии отдельно регулируетая дистанционно дпя верхнего и,нижнего валков каждой клети. Смазывающая эмульсия оказывает влияние на мощность прокатки, усилие прокатки и из нос валков, поэтому применение подоб ного устройства приводит к значитель ному снижению потребления электроэнергии и износа рабочих и опорных валков Щ . Однако при этом не контролируется изменение толщины прокатьюаемой поло сы, поддерживаемой регуляторами, что является существенным недостатком такого устройства. Наиболее близким к предлагаемому является устройство, содержащее датчик положения нажимных винтов, соеди ненный с одним из входов первого эле мента сравнения, второй вход которого соединен с блоком задания положения нажимных винтов, а выход с первы входом сумматора, датчик давления, соединенный через блок измерения уси лия прокатки с одним из входов второ го элемента сравнения, второй)вход которого соединен с блоком задания давления, а выход с вторым входом су матора, соединенного с блоком управледия приводом нажимных.винтов, и по воляющее регулировать толщину полосы на выходе чистовой группы клетей 2j. Известное устройство обладает тем недостатком, что при возникновении на первых клетях чистовой группы значительных перегрузок Очавление достигает величины порядка 35004000 т) устройство отключается из-за перегрузки прокатной клети, что приводит к прекращению регулирования то щины. Следствием этого является пони жение точности регулирования толщины полосы. Цель изобретения - повышение качества полосы путем увеличения точно сти регулирования толщины прокатьшаемой полосы на выходе чистовой группы клетей. 52 Поставленная цель достигается тем, что устройство регулирования толщины прокатываемой полосы, содержащее датчик положения «нажимных винтов, соединенный с одним из входов первого элемента сравнения, второй вход которого соединен с блокомзадания положения нажимных винтов, а выход - с первым входом сумматора, соединенного с блоком управления приводом -нажимных винтов, датчик давления, соединенный через блок измерения усилия прокатки с одним из входов второго элемента сравнения, второй вхпл которого соединен с блоком заДания давления, снабжено блоком ограничения и релейным элементом, входы которых соединены с выходом второго элемента сравнения, выход блока ограничения подсоединен к второму входу сумматора, а выход релейного элемента через интегратор подсоединен к блоку регулирования расхода масла,выход которого подсоединен к регулируемому кладану подачи масла, который соединен со смесителями воды и масла верхней и нижней пары валков. На чертеже показана блок-схема устройства. Устройство содержит блок 1 задания положения нажимных винтов, первьвЧ элемент 2 сравнения, блок 3 задания давления, второй элемент 4 сравнения, блок 5 ограничения, сумматор 6, блок 7 управления приводом нажимных винтов, блок 8 измерения усилия прокатки , релейный элемент 9, интегратор 10, блок 11.регулирования расхода масла, регулируемый.клапан 12 подачи масла, смеситель 13 и 14 воды и масла нижней и верхней пары валков, . датчик 15 положения нажимных винтов , датчик 16 давления. Выход датчика 15 положения : нажимных винтов подключен к первому входу первого элемента 2 сравнения, на второй вход которого подключен выход блока 1 задания положения нажимных винтов , выход первого элемента 2 сравнения подключен к первому входу сумматора 6, выход которого соединен и входом блока 7 управления приводом нажимных винтов. Выход датчика 16 давления подключен к входу блока 8 измерения усилия прокатки, выход которого подключен к первому входу второго элемента 4 сравнения, на второй вход которого подключен выход блока 3 за3Дания давления. Выход второго элемен та 4 сравнения соединен с входами блока 5 ограничения и релейного элемента 9. Выход блока 5 ограничения подключен к второму входу сумматора 6, а выход релейного элемента 9 через интегратор 10 подключен к блоку 51 регулирования расхода масла, в ход которого подключен ;к регулируемому клапану 12 подачи масла,который соединен со смесителями 13 и 14 воды и масла верхней и нижней пары вал ков . Устройство работает следуюп им образом.. Перед началом прокатки для опреде ленного сортамента задают положение нажимных винтов и усилие прокатки. .В процессе прокатки значение факт ческого положения нажимных винтов с выхода датчика 15 положения нажимных винтов поступает на первый вход элемента 2 сравнения, где сравнивается с величиной заданного значе1шя положения нахсимных винтов, поступающего с блока 1 задания положения нажимных винтов на второй вход элемента 2 сравнения. На выходе элемента 2 сравнения появляется.сигнал отклонения фактического значения положения йажимных винтов от заданного который поступает на первый вход сум матора 6. Фактическое усилие прокатки с выхода датчика 16 давления через блок 8 измерения усилия прокатки поступает на первый вход эле мента 4 сравнения, где йравнивается величиной заданного усилия прокатки, поступающего с блока 3 задания давления на второй вход элемента 4 сравнения .На выходе элемента 4 сравнения появляется сигнал отклонения фактичес кого усилия прокатки от заданного,кото рый поступает на второй вход сумматора 6. На выходе сумматора 6 вьщеля ется сигнал, пропорциональный отклонению толщины, который поступает в блок 7 управления приводом нажимных винтов, предназначенный для формирования управляющего воздействия приводом нажимных винтов, вызывающего движение нажимных винтов в сторону компенсации отклонения толщины полосы. При увеличении фактического усилия прокатки до величины, при .которо устрййсггйо регулирования толщины должно быть отключено из-за перегруз ки прокатной клети,происходит следую 54 . . щее. На выходе элемента 4 сравнения появляется сигнал, пропорционапьный величине отклонения фактического усилия прокатки от заданного, который поступает в блок 5 ограничения, где ограничивается , и регулирование толщины при этом прекращается. Одновременно сигнал отклонения усилия прокатки от заданного поступает на вход релейного элемента 9, который включается при достиже1ши отклонением значения, при котором происходит ограниче11ие блоком 5. Сигнал с выхода релейного элемента 9 через интегратор 10, находящийся в режиме интегрирования до тех пор,пока вели чина yqилия прокатки не достигнет значения, определяемого зоной нечувствительности релейного элемента 9, поступает в.блок 11 регулирования расхода масла 1реобразователь сигналов) , где происходит формирование управляющего воздействия длярегулируемого клапана 12 подачи масла. Регулируемый клапан 12 подачи масла на.чинает изменение расхода масла, увеличивая его путем изменения состава эмульсии, определяемого смесителями 1,3 и 14, в которых .масло смешивается с водой, после чего смазывающая эмульсия подается на верхнюю и нижнюю пары валков. В результате подачи на валки смазывающей эмульсии усилие прокатки снижается. При уменьшении отклонения усилия прокатки tipHмерно на 20-40%) релейш.1й элемент 9 отключается, а интегратор 10 переводится в режим запоминания. Таким образом, при управлении составом смазывающей эмульсии уменьшается величина усилия прокатки и регулирование толщины продолжается. Существенным преимуществом предлагаемого устройства является то,что при его использовании устраняется появление разнотолщинности полосы при перегрузках прокатной клети и тем самым обеспечивается высокая точность регулирования, а следовагтельно, и высокое качество проката . Кроме того, применение устройства позволяет снизить энергозатраты, увеличить срок службы механооборудования и уменьшить износ валков. Экономический эффект от использ.о- вавшяизобретения составит180 тыс.рублей.

IS

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулированияТОлщиНы пРОКАТА | 1979 |

|

SU806188A2 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| Устройство для автоматического регулирования толщины проката | 1980 |

|

SU876229A2 |

| Устройство автоматического регулирования толщины проката | 1979 |

|

SU865455A2 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство автоматического регулирования толщины проката | 1978 |

|

SU789174A1 |

| Система регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU910250A1 |

| Устройство для фильтрации эксцентриситета валков при автоматическом регулировании толщины полосы | 1982 |

|

SU1063496A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

УСТРОЙСТВО РЕГУЛИРОВАНИЯ . ТОЛЩИНЫ ПРОКАТЫВАЕМОЙ ПОЛОСЫ, содержащее датчик положения нажимных .винтов, соединенный с одним из входов первого элемента сравнения,второй вход которого соедииеп с блоком задания положения нажимных винтов. а выход - с первым входом сумматора, соединенного с блоком управле1шя приводом нажимных винтов, датчик давления, соедине1шый через блок измерения усилия прокатки с одним из входов второго элемента сравнения, второй вход которого соединен с блоком задания давления, о т л ич-а ю щ е е с я тем, что, с целью повьппения качества ;полосы путем увеличения точности регулироваьшя толщины прокатываемой полосы, оно снабжено блоком ограничения и релейным элементом, входы которых соединены с выходом второго элеi мента сравнения, выход блока ограничения подсоединен к второму входу (Л cytfMafopa., а выход релейного элемента через интегратор подсоединен к блоку регулирования расхода масла, выход которого подсоединен к регулиру- 2 емому клапану псдачи масла, который соединен со смесителями воды и масла верхней и нижней пары валков. О1 г о: СП

11

Масло

Вода

13

Iff

Авторы

Даты

1983-11-30—Публикация

1982-05-12—Подача