Изобретение относится к автоматизации прокатного производства, в частности к автоматическим системам регулирования толщины полосы в процессе ее прокатки.

Известно устройство, в котором регулирование толщины полосам реализуется путем изменения давления в гидравлических нажимных цилиндрах при помощи сервоклапанов, управляемых сигналами датчиков, фиксирующих положение вгшков и величину давления на валки 1.

Это устройство обладает значительной эксплуатационной сложностью, а следовательно, и малой надежностью, вследствие илсоких требований к качеству масла и сложности самих сервоклапанов.

Наиболее близким к изобретению йо технической сущности и достигаемому результату является устройство, содержащее валковые гидростатические опоры, в кармёшы котоцхлх через дроссель подается смазка от насоса, приводимого в движение двигателем, входные зажимы которого соединены с выходом система управлений скоростью этого двигателя, гидравлические нажимные цилиндры, соединенные непосредственно с насосом, датчики давления в каряланах гидростатических опор, датчик зазора между подушками прокатных валков и алгебраический сумматов для обработки сигналов зтих датчиков 2}.

Однако в таком устройстве не учитываются погрешности, связанные с

0 деформацией валков и ряда других элементов клети, что ведет к уменьшению точности и эффективности регулятора толщины.

Цель изобретения - повышение на5дежности и снижение стоимости устройства систелы регулирования толщины полосы.

Это достигается тем, что известное устройство дополнительно содер0жит дифференцирующий блок, а выход датчика зазора и выходы датчиков давления соединены с входом алгебраического сумматора, выход которого соединен с входом систег управ5ления скоростью двигателя насоса.

Выходы датчиков давления и зазора соединяются со входом электронной счетно-решающей схемы, где отрабатываются сигнгшы датчиков. При

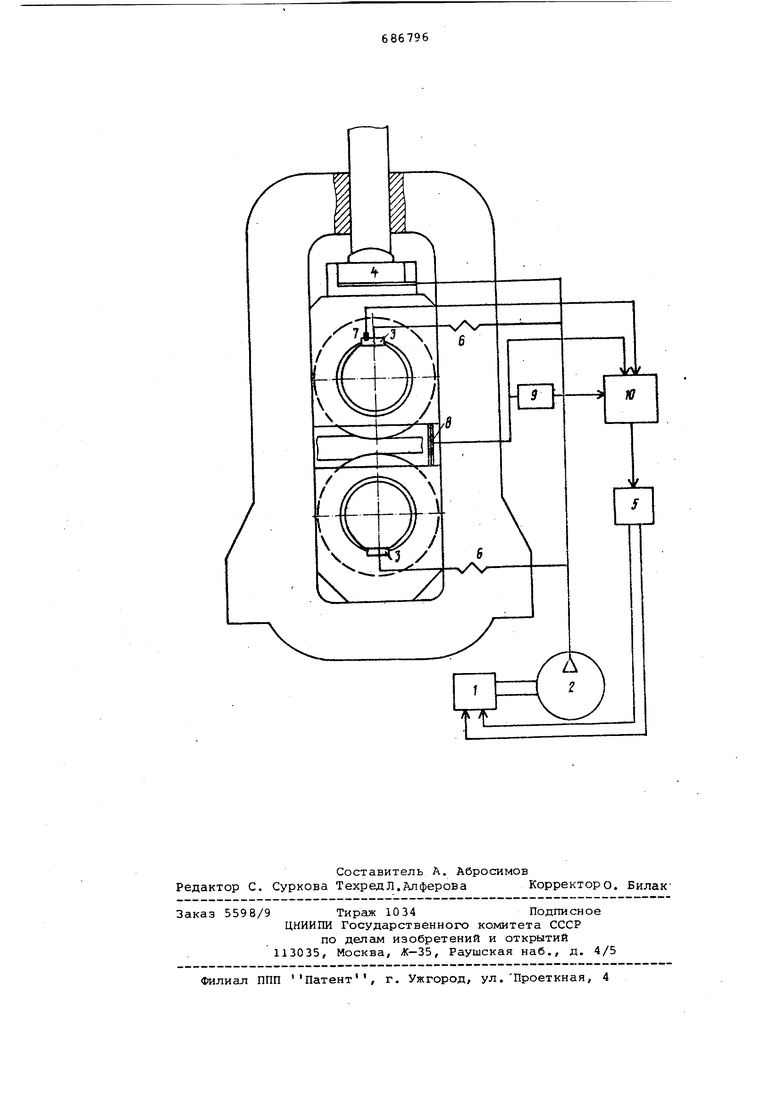

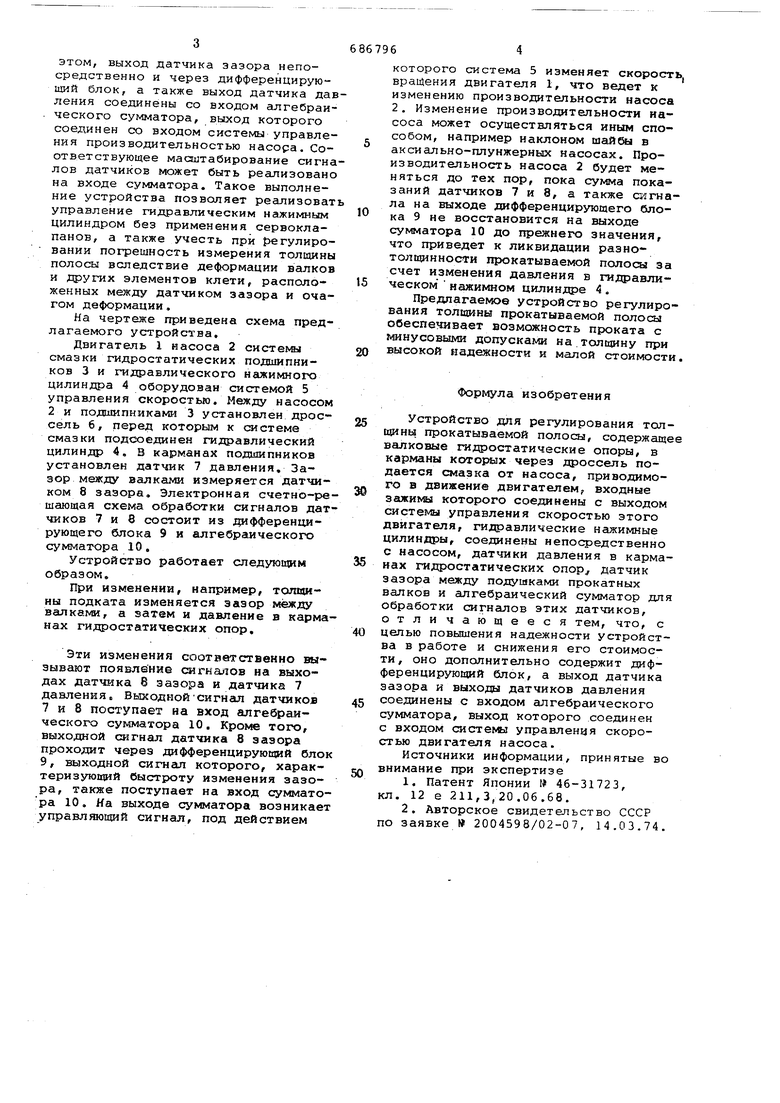

0 этом, выход датчика зазора непосредственно и через дифференцирующий блок, а также выход датчика дав ления соединены со входом ешгебраического сумматора, выход которого соединен со входом системы управления производительностью насора. Соответствующее масштабирование сигна лов датчиков может быть реализовано на входе сумматора. Такое выполнение устройства позволяет реализоват управление гидравлическим нажимным цилиндром без применения сервоклапанов, а также учесть при регулкровании погрешность измерения толщины полосы вследствие деформации вгшков и других элементов клети, расположенных между датчиком зазора и очагом деформации, На чертеже приведена схема предлагаемого устройства. Двигатель 1 насоса 2 системы смазки гидростатических под1Шпников 3 и гидравлического нажимного цилиндра 4 оборудован системой 5 управления скоростью. Между насосом 2 и подшипниками 3 установлен дроссель 6, перед которым к системе смазки подсоединен гидравлический цилиндр 4. В карманах подшипников установлен датчик 7 давления. Зазор между валками измеряется датчиком 8 зазора. Электронная счетно-ре шающая схема обработки сигналов дат чиков 7 и 8 состоит из дафференцирующего блока 9 и алгебраического сумматора 10. Устройство работает следую1 1им образом. При изменении, например, тогацины подката изменяется зазор между валкамя, а затем и давление в карма нах гидростатических опор. Эти изменения соотвеогственно вызывают появление сигналов на выходах датчика 8 зазора и датчика 7 давления. Выходнойсигнал датчиков 7 и 8 поступает на вход алгебраического сумматора 10. Кроме того, выходной сигнал датчика 8 зазора проходит через дифференцирующий бло 9, выходной сигнал которого, характеризующий быстроту изменения зазора, также поступает на вход суммато ра 10. На выходе сумматора возникае управляющий сигнал, под действием 64 которого система 5 изменяет скорость. вращения двигателя 1, что ведет к изменению производительности насоса 2. Изменение производительности насоса может осуществляться иным способом, например наклоном шайбы в аксиально-плунжерных насосах. Производительность насоса 2 будет меняться до тех пор, пока сумма показаний датчиков 7 и 8, а также сигнала на выходе дифференцирующего блока 9 не восстановится на выходе сумматора 10 до прежнего значения, что приведет к ликвидации разнотол1цинноеги прокатываемой полосы за счет изменения давления в гидравлическом нажимном цилиндре 4 . Предлагаемое устройство регулирования толщины прокатываемой полосы обеспечивает возможность проката с минусовыми допусками на.толщину при высокой надежности и малой стоимости. Формула изобретения Устройство для регулирования толщины прокатываемой полосы, содержащее валковые гидростатические опоры, в карманы которых через дроссель подается смазка от насоса, приводимого в движение двигателем, входные зажимы которого соединены с выходом системы управления скоростью этого двигателя, гидравлические нажимные цилиндры, соединены непосредственно с насосом, датчики давления в карманах гидростатических опор, датчик зазора между подушками прокатных валков и алгебргшческий сумматор для обработки сигналов этих датчиков, отличающееся тем, что, с целью повышения надежности устройства в работе и снижения его стоимости, оно дополнительно содержит дифференцирующий блок, а выход датчика зазора и выходы датчиков давления соединены с входом алгебраического сумматора, выход которого соединен с входом системы управления скоростью двигателя насоса. Источники информации, принятые во внимание при экспертизе 1,Патент Японии № 46-31723, кл. 12 е 211,3,20.06.68. 2.Авторское свидетельство СССР по заявке № 2004598/02-07, 14.03.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины полосы на прокатном стане | 1982 |

|

SU1026875A1 |

| Способ регулирования толщины прокатываемой полосы | 1976 |

|

SU632421A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ ПРИ ПРОКАТКЕ | 1972 |

|

SU425685A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Опорное устройство прокатного валка | 1975 |

|

SU895568A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Устройство для регулирования толщины полосы | 1974 |

|

SU505462A1 |

| Опорное устройство прокатного валка | 1980 |

|

SU975126A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| Устройство для автоматического регулирования толщины проката | 1980 |

|

SU876229A2 |

Авторы

Даты

1979-09-25—Публикация

1976-12-07—Подача