ю

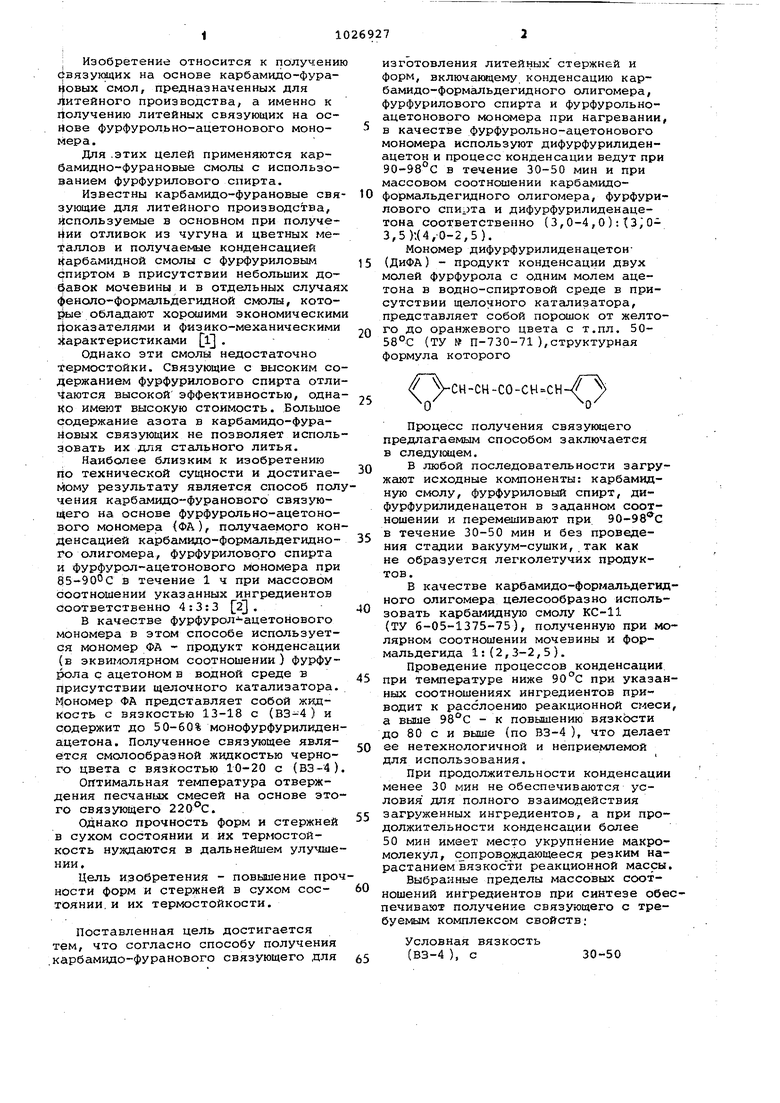

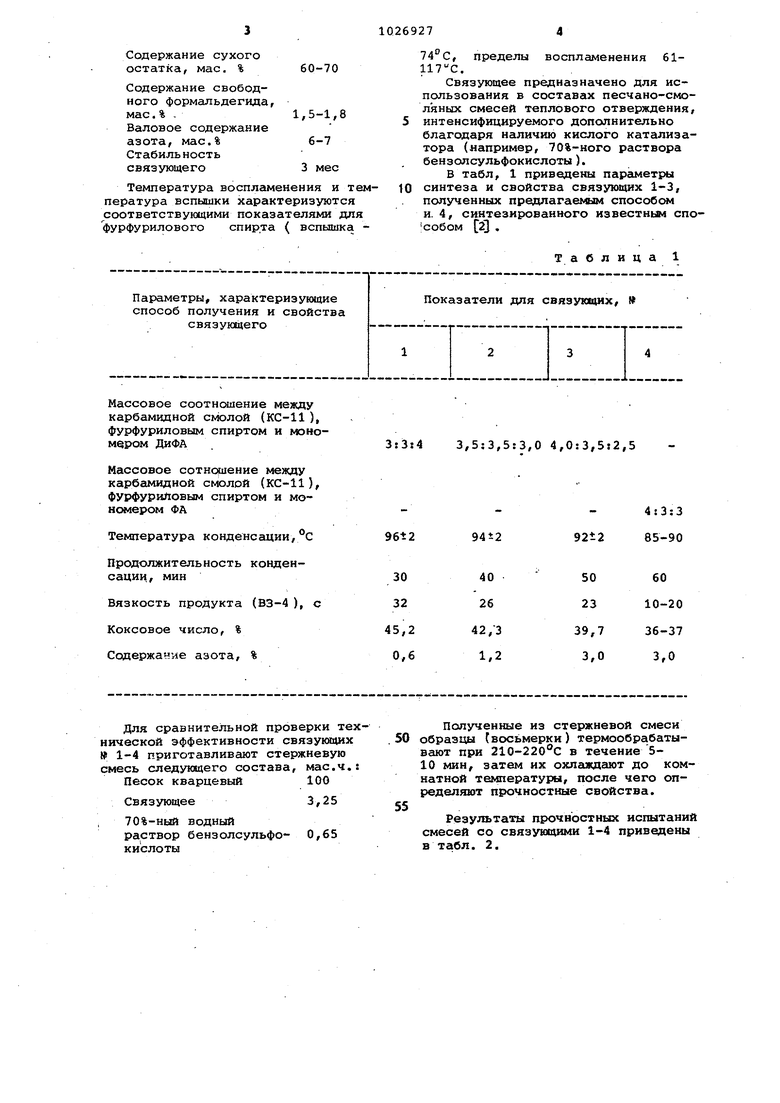

5Ь СО tsD : Изобретение относится к получени йзязукщих на основе карбамидо-фураfjoBbix смол, предназначенных для литейного производства, а именно к Получению литейных связующих на осНове фурфурольно-ацетонового моноМера. Для .этих целей применяются карбамидно-фурановые смолы с использованием фурфурилового спирта. Известны карбамидо-фурановые свя зующие для литейного производства, используемые в основном при получении отливок из чугуна и цветных металлов и получаемые конденсацией нарбамидной смолы с фурфуриловым (рпиртом в присутствии небольших добавок мочевины и в отдельных случая феноло-формальдвгидной смолы, которые обладают хорошими экономическим Показателями и физико-механическими |;арактеристиками l . Однако эти смолы недостаточно Термостойки. Связующие с высоким со держанием фурфурилового спирта отли чаются высокой эффективностью, одна ко имеют высокую стоимость. Большое содержание азота в карбамидо-фураНовых связующих не позволяет исполь зовать их для стального литья. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ пол чения карбамидо-фуранового связующего на основе фурфурольно-ацетонового мономера ФА), получаемого кон денсацией карбамидо-формальдегидного олигомера, фурфурилового спирта и фурфурол-ацетонового 1 юномера при 85-900с в течение 1 ч при массовом соотношений указанных ингредиентов соответственно 4:3:3 2J , В качестве фурфурол- ацетонового мономера в этом способе используется мономер ФА - продукт конденсации (в эквимолярном соотношении) фурфурола с ацетоном В водной среде в присутствии щелочного катализатора. Мономер ФА представляет собой жидкость с вязкостью 13-18 с (ВЗ-4 ) и содержит до 50-60% монофурфурилиден ацетона. Полученное связующее является смолообразной жидкостью черного цвета с вязкостью 10-20 с (ВЗ-4) оптимальная тег шература отверждения песчаных смесей на основе это го связующего 220°С. однако прочность форм и стержней в сухом состоянии и их термостойкость нуждаются в дальнейшем улучше нии. Цель изобретения - повьаиение проч ности форм и стержней в сухом соетоянии,и их термостойкости. Поставленная цель достигается тем, что согласно способу получения .карбамидо-фуранового связующего для изготовления литейных стержней и форм, включающему конденсацию карбамидо-формальдегидного олигомера, фурфурилового спирта и фурфурольноацетонового мономера при нагревании, в качестве фурфурольно-ацетонового мономера используют дифурфурилиденацетон и процесс конденсации ведут при 90-98 С в течение 30-50 мин и при массовом соотношении карбамидоформальдегидного олигомера, фурфурилового спирта и дифурфурилиденацетона соответственно (3,0-4 ,0): |3,03,5).(4,-0-2,5). Мономер дифурфурилиденацетон(ДиФА) - продукт конденсации двух молей фурфурола с одним молем ацетона в водно-спиртовой среде в присутствии щелочного катализатора, представляет собой порошок от желтого до оранжевого цвета с т.пл. 5058°С (ТУ № П-730-71 ),структурная формула которого VcH-CH-co-cH cH-(f;; Процесс получения связующего предлагаемьм способом заключается в следующем. В любой последовательности загружают исходные компоненты: карбамидную смолу, фурфуриловый спирт, дифурфурилиденацетон в заданном соотношении и перемешивают при 90-98с в течение 30-50 мин и без проведения стадии вакуум-сушки, так как не образуется легколетучих продуктов. В качестве карбамидо-формальдегидного олигомера целесообразно использовать карбаг идную смолу КС-11 (ТУ 6-05-1375-75), полученную при молярном соотношении мочевины и формальдегида 1: (2,3-2,5). Проведение процессов конденсации при температуре ниже 90°С при указанных соотношениях ингредиентов приводит к расслоению реакционной смеси, а выше 98С - к повышению вязкости до 80 с и выше (по ВЗ-4 ), что делает ее нетехнологичной и неприемлемой для использования. При продолжительности конденсации менее 30 мин не обеспечиваются условия для полного взаимодействия загруженных ингредиентов, а при продолжительности конденсации более 50 мин имеет место укрупнение макромолекул, сопровождающееся резким нарастанием вязкости реакционной массы. Выбранные пределы массовых соотношений ингредиентов при синтезе обеспечивают получение связующего с требуемым комплексом свойств; Условная вязкость (ВЗ-4 ), с Содержание сухого остатка, мае. % 60-70 Содержание свободного формальдегида, мае. % .1,5-1,8 Валовое содержание азота, мас.% 6-7 Стабильность связующего3 мес Температура воспламенения и т пература вспышки характеризуются соответствующими показателями дл фурфурилового спирта ( вспышка 74 74°С, пределы воспламенения 61117 С. Связующее предназначено для использования в составах песчано-смоляных смесей теплового отверждения, интенсифицируемого дополнительно благодаря наличию кислого катализатора (например, 70%-ного раствора бензолсульфокислоты). В табл, 1 приведены параметры синтеза и свойства связующих 1-3, полученных предлагаемым способом и. 4, синтезированного иэвестншл способом 2} . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбамидно-фуранового связующего для литейного производства | 1972 |

|

SU444791A1 |

| Связующее для изготовления литейных стержней и форм,отверждаемых в холодной оснастке | 1980 |

|

SU959889A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1995 |

|

RU2087244C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| КАРБАМИДОФЕНОЛОФУРАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2044590C1 |

| Способ получения мочевино-фуранового связующего | 1981 |

|

SU1049503A1 |

| Эпоксидное связующее для композитных материалов | 2021 |

|

RU2788335C1 |

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

| СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ НА ОСНОВЕ СВЯЗУЮЩЕГО | 2013 |

|

RU2547744C1 |

Массовое соотношение между карбамидной смолой (КС-11 ), фурфуриловым спиртом и мономером ДиФА

Массовое сотнс ение между карбамидной смолой (КС-11), фурфуриловым спиртом и моДля сравнительной проверки технической эффективности связукяцих 1-4 приготавливают стержневую смесь следующего состава, мае.ч.:

Песок кварцевый 100

Связующее3,25

70%-ный водный

раствор бензолсульфо- 0,65

кислоты

3:3:4

3,5:3,5:3,0 4,0:3,5:2,5

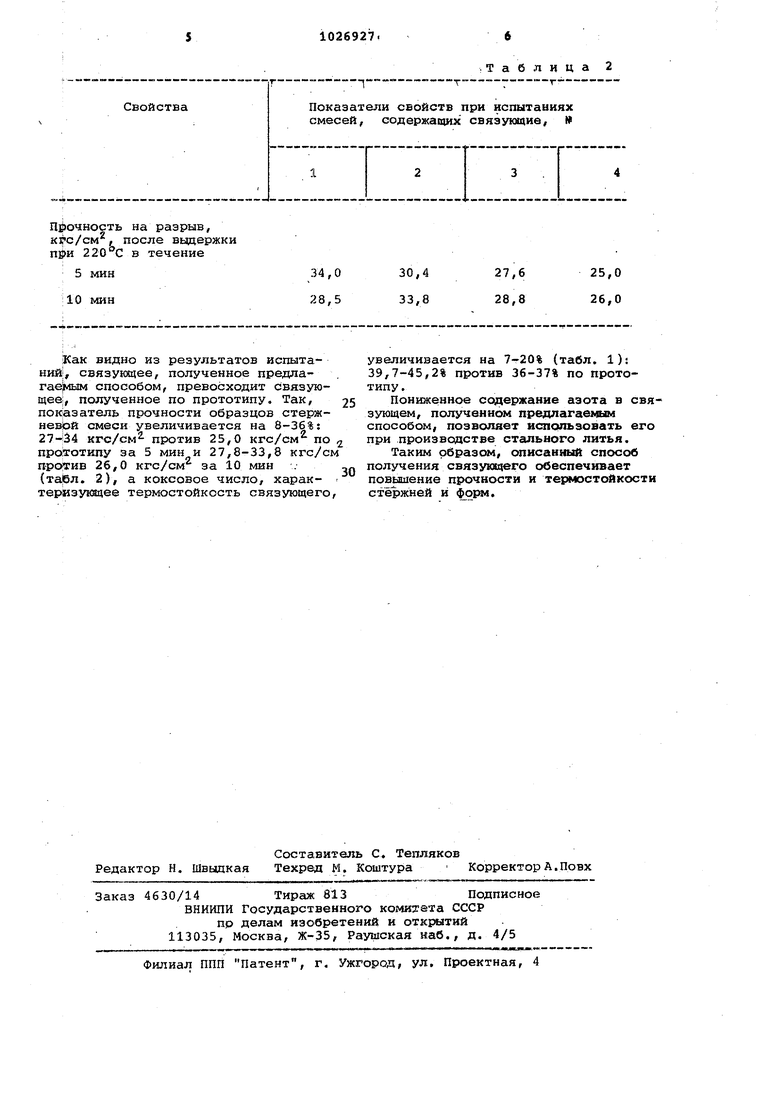

Полученные из стержневой смеси образцы (восьмерки) термообрабатывают при 210-220с в течение 510 мин, затем их охлгьждают до комнатной температуры, после чего определяют прочностные свойства.

Результаты прочностных испытаний смесей со связуюоуши 1-4 приведены в табл. 2.

Свойства

Показатели свойств при испытаниях смесей, содержащих связующие, W

ПЙ очность на разрыв, Kfc/CM, после выдержки в течение

Как видно из результатов испытаний, связующее, полученное предлаraejMHM способом, превосходит связующей, полученное по прототипу. Так,

25 показатель прочности образцов стержневЬй смеси увеличивается на 8-36%j кгс/см против 25,0 кгс/см по ,; проя:отипу за 5 мин и 27,8-33,8 кгс/см прскгив 26,0 кгс/см за 10 мин

30 (тарл. 2), а коксовое число, харак- теризутацее термостойкость связующего.

Таблица 2

увеличивается на 7-20% (табл. 1): 39,7-45,2% против 36-37% по прототипу .

Пониженное содержание азота в связующем, полученном предлагаеноям способом, позволяет Hcnomiзевать его при производстве стального литья.

Таким образом, описанный способ получения связукжчего обеспечивает повышение прочности и термостойкости ст&ржкей к фору1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Свяэукндие в литейном проиэ- эодстве | |||

| Каталог | |||

| Отделение НИИТЭХИМ, НИИПМ НПО пластмассы, Черкассы, 1979, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения карбамидно-фуранового связующего для литейного производства | 1972 |

|

SU444791A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-07-07—Публикация

1981-07-02—Подача