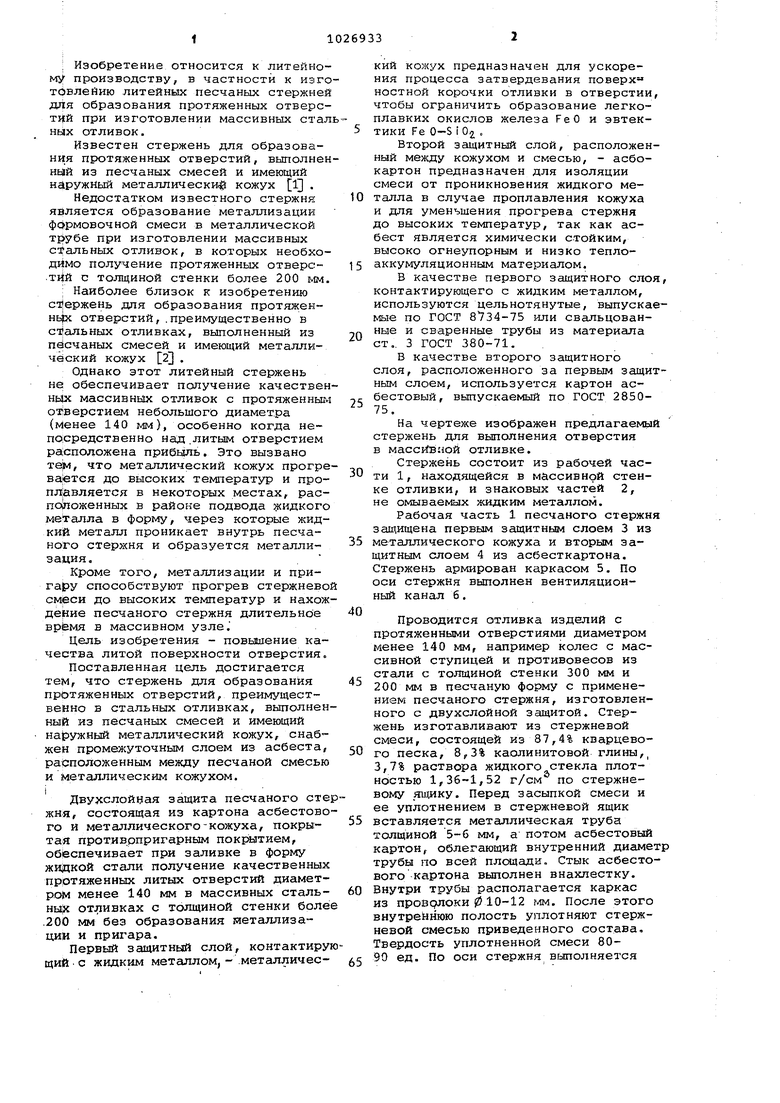

; Изобретение относится к литейно му производству, в частности к иэг тйвлейию литейных песчаных стержне для образования протяженных отверс тий при изготовлении массивных ста ных отливок. Известен стержень для образования протяженных отверстий, выполне ный из песчаных смесей и имеющий наружный металлически кожух Г . Недостатком известного стержня является образование металлизации формовочной смеси в металлической трубе при изготовлении массивных свальных отливок, в которых необхо димо получение протяженных отверс.тий с толщиной стенки более 200 мм ; Наиболее близок к изобретению ст ержень для образования протяженньрс отверстий,.преимущественно в стальных отливках, выполненный из песчаных смесей и имеющий металлический кожух 2 . Однако этот литейный стержень не обеспечивает получение качестве Hfc4x массивных отливок с протяженным отверстием небольшого диаметра (менее 140 мм), особенно когда непосредственно над.литым отверстием расположена прибыль. Это вызвано ТФ1, что металлический кожух прогре ва|ется до высоких температур и проплйвляется в некоторых местах, распсйюженных в районе подвода :з идкого металла в форму, через которые жидкий металл проникает внутрь песчаного стержня и образуется металлизация. Кроме того, металлизации и приrajpy способствуют прогрев стержнево смеси до высоких температур и нахож дение песчаного стержня длительное время в массивном узле. Цель изобретения - повышение качества литой поверхности отверстия Поставленная цель достигается тем, что стержень для образования протяженных отверстий, преимущественно в стальных отливках, выполнен ный из песчаных смесей и имеющий наружный металлический кожух, снаб жен промежуточным слоем из асбеста, расположенным между песчаной смесью и металлическим кожухом. Двухслойная защита песчаного сте жня, состоящая из картона асбестово го и металлического-кожуха, покрытая противопригарным покрытием, обеспечивает при заливке в форму жидкой стали получение качественных протяженных литых отверстий диаметрам менее 140 мм в массивных стальньй4 отливках с толщиной стенки боле .200 мм без образования иеталлизации и пригара. Первый защитный слой, контактиру щий, с жидким металлом,-.металлический кожух предназначен для ускорения процесса затвердевания поверх ностной корочки отливки в отверстии, чтобы ограничить образование легкоплавких окислов железа FeO и эвтектики Fe О-S i Oji . Второй защитный слой, расположенный между кожухом и смесью, - асбокартон предназначен для изоляции смеси от проникновения жидкого металла в случае проплавления кожуха и для уменьшения прогрева стержня до высоких температур, так как асбест является химически стойким, высоко огнеупорным и низко теплоаккумуляционным материалом. В качестве первого защитного слоя, контактирующего с жидким металлом, используются цельнотянутые, выпускаемые по ГОСТ 8734-75 или свальцованные и сваренные трубы из материала ст.. 3 ГОСТ 380-71. В качестве второго защитного слоя, расположенного за первым защитным слоем, используется картон асбестовый, выпускаемый по ГОСТ 285075.. На чертеже изображен предлагаемый стержень для выполнения отверстия в массивной отливке. Стержень состоит из рабочей части 1 , находящейся в массивной стенке отливки, и знаковых частей 2, не омываемых жидким металлом. Рабочая часть 1 песчаного стержня запщщена первым защитньм слоем 3 из металлического кожУха и вторым защитным слоем 4 из асбесткартона. Стержень армирован каркасом 5. По оси стержня выполнен вентиляционный канал б. Проводится отливка изделий с протяженными отверстиями диаметром менее 140 мм, например колес с массивной ступицей и противовесов из стали с толщиной стенки 300 мм и 200 мм в песчаную фоРму с применением песчаного стержня, изготовленного с двухслойной защитой. Стержень изготавливают из стержневой смеси, состоящей из 87,4% кварцевого песка, 8,3% каолинитовой глины,, 3,7% раствора жидкого стекла плотностью 1,36-1,52 г/см по стержневому ящику. Перед засыпкой смеси и ее уплотнением в стержневой ящик вставляется металлическая труба толщиной 5-6 мм, а потом асбестовый картон, облегающий внутренний диаметр трубы по всей площади. Стык асбестового картона выполнен внахлестку. Внутри трубы располагается каркас из провс локи 0 10-12 Г.М. После этого внутреннюю полость уплотняют стержневой смесью приведенного состава. Твердость уплотненной смеси 8090 ед. По оси стержня выполняется

вентиляционный канал 20 мм, служащий и-каналом продувки COj высоких стержней для достижения необходимой прочности для транспортировки его на тепловую сушку, Продолжительность продувки стержня газом СО2 составляет 10-15 с.

После этого стержень с двухслойной защитой из металлического кожуха и картона асбестового сушат в электрическом сушиле при 300-350 С 180-240 мин для удаления влаги из смеси и летучих веществ с асбеста.

Наружная поверхность стержня металлического кожуха покрывается противопригарным покрытием, состоящим из 60% цирканового концентрата, 2,5% поливинилвутираля, 33,75% гидролизного спирта, 3,75% этилацетата

Стержень с защитой устанавливается в форму и после ее сборки в нее заливают жидкий металл при 15501570с. После охлаждения отливки

до 200-300 С производят выбивку форгФа. Стержень свободно выбивается из массивных стальных отливок с протяженными отверстиями диаметром менее 140 мм, имеющих высокое качество поверхности отверстия.

Использование предлагаемого стержня при изготовлении протяженных отверстий в массивных стальных отливках обеспечивает по сравнению с су0ществующими стержнями устранение образования металлизации стержней в отверстиях массивных стальных отливок с толщиной стенок более 350 мм; полное устранение образования окончательного брака отливок; облегче5ние выбивки стержня из отверстия и повышение качества литой поверхности отверстия.

Экономический эффект от внедрения предлагаемого при изготовлении стальных отливок на предприятии составляет 16,0 тыс, руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ изготовления литейных форм | 1979 |

|

SU821032A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Способ удаления литейных стержней | 1984 |

|

SU1178540A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2009 |

|

RU2405649C1 |

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

СТЕРЖЕНЬ для oftpasOBaHJOi протяженных отведстий, иреим/ществёнйо в стсшьных отливках, выполненный из песчаных смесей и имеюпшй наружный металлический, кохух, отличающийся тем, что, с целью повышения качества литой поверхности отверстия, он снабжен промежуточгалм Слоем из асбеста, расположенным: между песчаной смесь и металлическим кожухом. ш с ю ОН) со со со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления стержней | 1949 |

|

SU83283A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Василевский П.Ф | |||

| Технология стального литья | |||

| М., Машиностроение, 1974, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1983-07-07—Публикация

1982-04-22—Подача