но-решающих блоков систем расчета времени кристаллизации отливки и отверждения пресс-остатка.

1088874

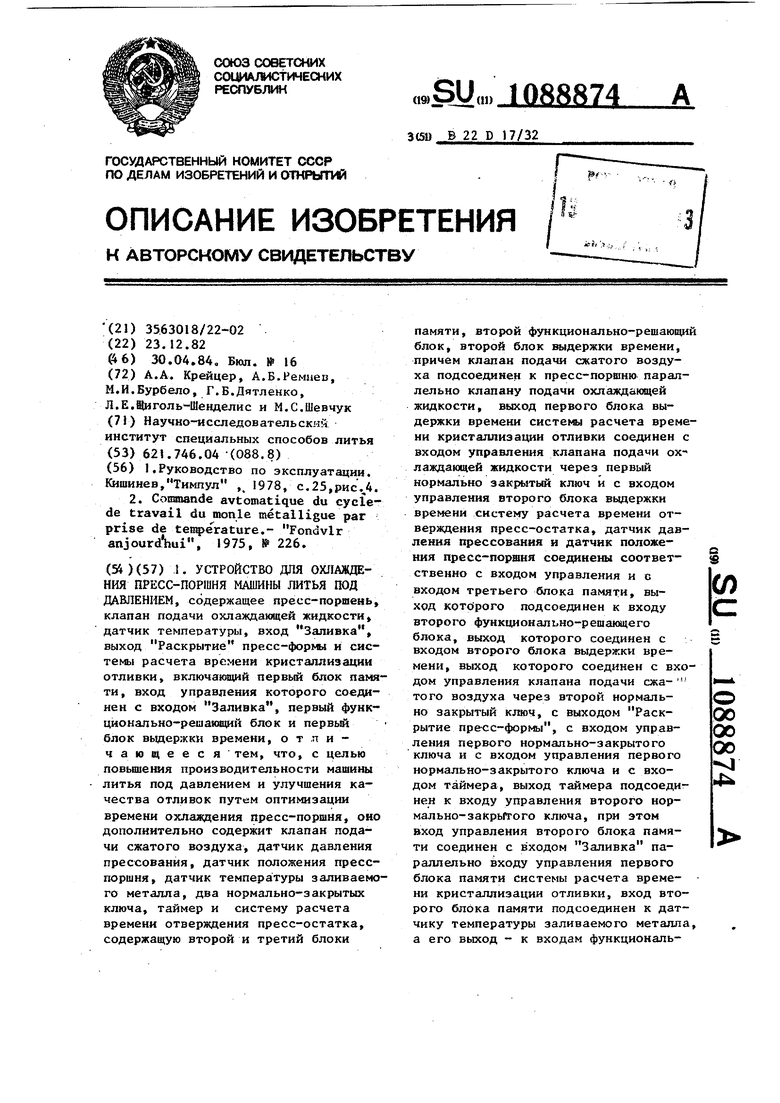

2. Устройство по п.1, о т л и чающееся тем, что пресс-поршень выполнен в виде тепловой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1983 |

|

SU1113210A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Машина для литья под давлением | 1977 |

|

SU880621A1 |

| Устройство коррекции дозы металла в машину литья под давлением | 1975 |

|

SU561622A1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1980 |

|

SU910354A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU900965A1 |

| Устройство для определения момента затвердевания отливки | 1987 |

|

SU1488121A1 |

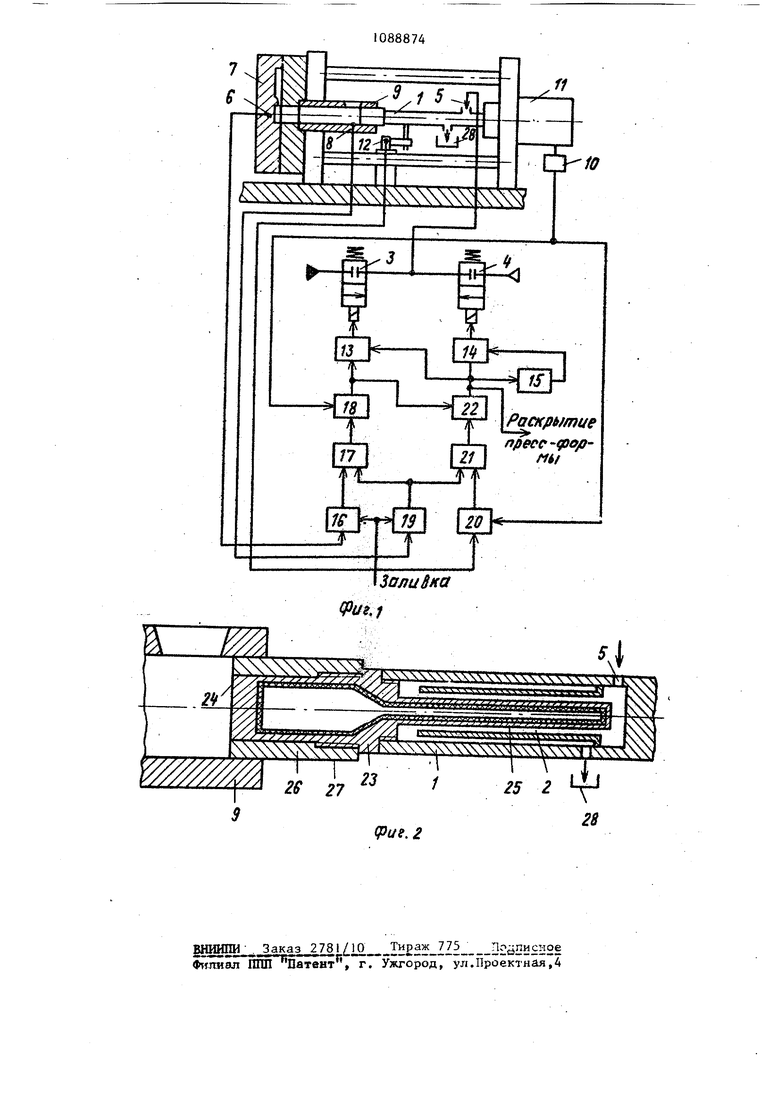

1. УСТРОЙСТВО ДЛЯ ОХПАЛЦЩНИЯ ПРЕСС-ПОРШНЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащее пресс-поршень клапан подачи охлаждающей жидкости датчик температуры, вход Заливка, выход Раскрытие пpecc-фop ы и системы расчета времени кристаллизации отливки, включающий первый блок пажити, вход управления которого соединен с входом Заливка, первый функционал ьно-решаюв ий блок и первый блок выдержки времени, отличающееся тем, что, с целью повышения производительности машины литья под давлением и улучшения качества отливок путем оптимизации времени охлаждения пресс-поршня, оно дополнительно содержит клапан подачи сжатого воздуха, датчик давления прессования, датчик положения пресспоршня, датчик температуры заливаемого металла, два нормально-закрытых ключа, таймер и систему расчета времени отверждения пресс-остатка, содержащую второй и третий блоки памяти, второй функционально-решающий блок, второй блок выдержки времени, причем клапан подачи сжатого воздуха подсоединен к пресс-поршню параллельно клапану подачи охлаждающей жидкости, выход первого блока выдержки времени системы расчета времени кристаллизации отливки соединен с входом управления клапана подачи ох- лаждающей жидкости через первый нормально закрытый ключ и с входом управления второго блока выдержки времени систему расчета времени отверждения пресс-остатка, датчик давления прессования и датчик положеI ния пресс-поршня соединены соответственно с входом управления и с (Л входом третьего блока памяти, выход которого подсоединен к входу второго функционально-решающего блока, выход которого соединен с входом второго блока выдержки времени, выход которого соединен с входом управления клапана подачи ежа- того воздуха через второй нормально закрытый ключ, с выходом Раск00 рытие пресс-фор1Ф1, с входом управ00 ления первого нормально-закрытого 00 ключа и с входом управления первого нормально-закрытого ключа и с вхо дом таймера, выход таймера подсоединен к входу управления второго нормально-закрытого ключа, при этом вход управления второго блока памяти соединен с входом Заливка параллельно входу управления первого блока памяти Системы расчета времени кристаллизации отливки, вход второго блока памяти подсоединен к датчику температуры заливаемого металла, а его выход - к входам функциональ

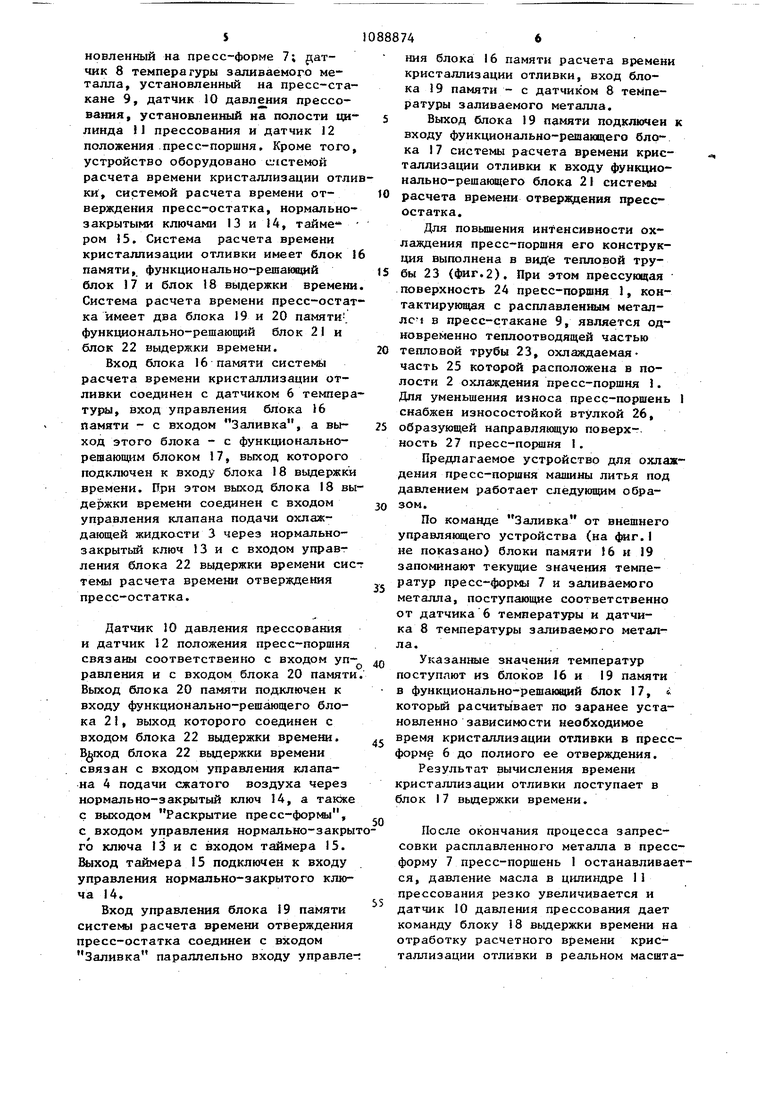

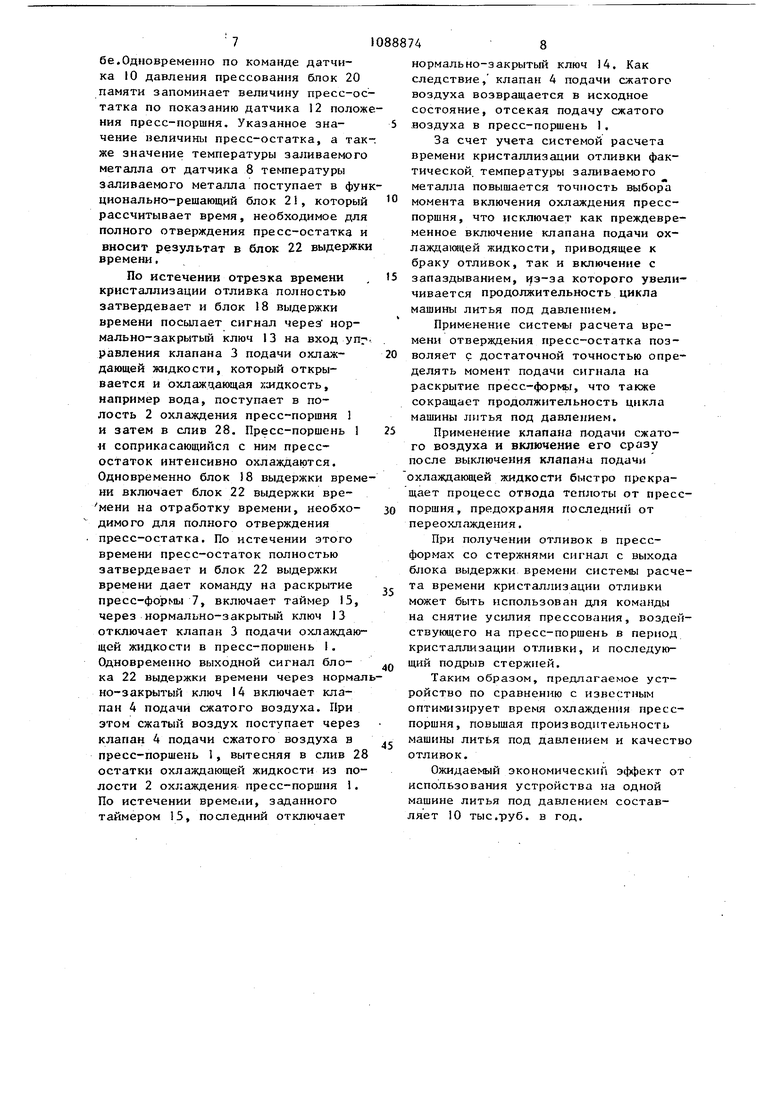

Изобретение относится к литейному производству, в частности к конструкциям машин литья под давлением. Известно устройство дпя охлаждеНИН пресс-поршня машины литья под давлением. Пресс-поршень содержит полость охлаждения, подключенную к клапану подачи охлаждающей жидкости который в процессе получения отливок открыт, постоянно пропускает охлаждающую жидкость в пресс-поршень и закрывается оператором тольк в случаях остановки машины на длительное время. При этом охлаждение пресс-поршня производится без учета фактических значений параметров про цесса получения отливок. Время нахождения отливок в пресс-форме зада ется реле времени у . Недостатком данного устройства является то, что охлаждение пресспоршня производится в нем непрерывн При получении же отливок способом литья под давлением требуется, чтобы в период кристаллизации отливки пресс-остаток оставался в жидком состоянии и подпитывал жидким металлом собственно отливку. По окончании процесса кристаллизации отлив ки для уменьшения времени цикла получения отливки пресс-остаток должен быть быстро переведен в твердое состояние и после этого раскрыта пресс-форма. Поэтому подача охлаждающей жидко ти в пресс-поршень должна начинатьс только после окончания процесса кри таллизации отливки и заканчиваться сразу после отверждения пресс-остат ка. Кроме того, устройство не может обеспечить указанный режим охлаждения пресс-поршня, так как не содержит систем, производящих расчет времени кристаллизации отливки и отверждения пресс-остатка по параме рам технологического процесса. При этом в устройстве не может быть использовано интенсивное охлаждение пресс-поршня, поскольку быстрое охлаждение пресс-поршня до окончания процесса кристаллизации отливки может привести к преждевременному отверждению пресс-остатка и браку отливки. Перечисленные недостатки приводят к увеличению времени цикла получения отливок и повышению уровня брака отливок. Наиболее близкой к предлагаемой по технической сущности является система расчета времени кристаллизации отливки, включаняцая датчик температуры кокиля, вход Заливка, выход Раскрытие кокиля, блок памяти, функционально-решающий блок и блок выдержки времени. При этом вход блока памяти подключен к датчику температуры кокиля, выход - к входу Заливка. Выход функционально-решающего блока соединен с входом блока выдержки времени, выход которого подключен к выходу Раскрытие кокиля. Известная система расчитывает необходимое время кристаллизации отливки в зависимости от фактической температуры кокиля по заданному закону и может быть использована для фор1 шрования сигнала на включение охлаждения литника отливки Ш . Недостаток известной системы состоит в том, что при расчете времени кристаллизации отливки предусмотрено использование только одного параметра процесса получения отливок температуры металлической формы, и., не учитывается другой важдый параметр - температура заливаемого металла, которая в процессе получения серии отливок существенно изменяется. Другой недостаток состоит в том, что известная система не приспособена дпя расчета времени отверждения пресс-остатка при получении отливок способом литья под давлением и поэтому не может выдать сигнал на прекращение подачи охлаждающей жидкости в пресс-поршень, что необходимо для сохранения пресс-поршня в нагретом состоянии перед очередной заливкой жидкого металла, Цель изобретения - повьщ|ение производительности машины литья под давлением и улучшение качества отли вок путем оЬтимизаиии времени охлаж.дения пресс-поршня. Поставленная цель достигается . тем, что устройство для охлаждения пресс-поршня машины литья под давлением, содержащее пресс-поршень, клапан подачи охлаждающей жидкости, датчик температуры, вход Заливка, выход Раскрытие пресс-формы и системы расчета времени кристаллизации отливки, включающий первьй блок памяти, вход управления которого соединен с входом Заливка, первый функционально-решающий блок и первый блок выдержки времени содержит клапан подачи сжатого воздуха, датчик давления прессования, датчик положения пресс-поршня датчик температуры заливаемого металла два нормально-закрытых ключа, таймер и систему расчета времени отверждения пресс-остатка, содержащую второй и третий блоки памяти, второй функционально-решающий блок и второй блок выдержки времени, причем клапан подачи сжатого воздуха подсоедит нен к пресс-поршню параллельно клапану подачи охлаждающей жидкости, вы ход первого блока выдержки времени системы расчета времени кристаллизации отливки соединен с входом упра ления клапана подачи охлаждающей жидкости через первый нормальнозакрытый ключ и с входом управления второго блока выдержки времени системы расчета времени отверждения пресс-остатка, датчик давления прессования и датчик положения пресспоршня соединены соответственно с входом управления и с входом третье го блока памяти, выход которого подсоединен к входу функционально-решак щего блока, выход которого соединен с входом второго блока выдержки времени, выход которого соединен с входом управления клапана подачи ежатого воздуха через второй нормально-закрытый ключ, с выходом Раскрытие пресс-формы, с входом управления первого нормально-закрытого ключа и с входомтаймера подсоединен к входу управления второго нормальнозакрытого ключа, при этом вход управления второго блока памяти соединен с входом Заливка параллельно вхолу управления первого блока памяти системы расчета времени кристаллизации отливки, вход второго бло);а памяти подсоединен к датчику температуры заливаемого металла, а его выход - к входам функционалыю-р щающих блоков систем расчета времени кристаллизации отлизтси и отверждения пресс-остатка. Пресс-поршень выполнен в виде тепловой трубы. Устройство обеспечинает расчет времени кристаллизации отливки с учетом температу;5ы пресс-форкы и температуры заливаемого металла, времени отверждения пресс-остатка с учетом тe mepaтypы заливаемого металла и величины пресс-остатка, открытие клапана подачи. охлаждаюЦ ;и жидкости по истечении времени, крис-. таллизации отливки, закрнтие этого клапана по истечении времени отверждения пресс-остатка и включение клапана подачи сжатого воздуха для удаления остатков охлаждающей жидкости из пресс-поршня. Путем расчета времени кристаллизации отливки и времени отверждения пресс-остатка, учета этих времен для своевременного включения охлаждающей жидкости, подаваемой в пресс-поршень, достигается оптимизация времени охлаждения пресс-поршня и, как следствие, повьш1ение производительности труда и улучшение качества отливок. На фиг.Г показано устройство для охлаждения пресс-поршня машины литья под давлением; на фиг.2 - пример пресс-порщня, выполненного в виде тепловой трубы. Предлагаемое устройство для охлаждения пресс-поршня машины литья под давлением содержит пресс-поршень I (фиГ.1) с полостью 2 охлаждения (фиг.2 ) , клапан 3 подачи охлаждающей жидкости фиг.1 и клапан 4 подачи сжатого воздуха, подключенные к подводу 5 полости 2 охлаждения пресс-поршня 1, соединенные между собой параллельно четыре датчика параметров процесс получения отливки: датчик 6 температуры,уста- $ новленный на пресс-форме 7; ратчик 8 температуры запиваемого металла, установленный на пресс-ста кане 9, датчик 10 давления прессования, установленный на полости ци линда I1 прессования и датчик 2 положения пресс-поршня. Кроме того устройство оборудовано е-чстемой расчета времени кристаллизации отл ки, системой расчета времени отверждекия пресс-остатка, нормально закрытыми ключами 13 и 14, тайме ром 15. Система расчета времени кристаллизации отливки имеет блок памяти, функционально-решаюв й блок 17 и блок 18 выдержки времени Система расчета времени пресс-оста ка имеет два блока 19 и 20 памяти функщ1онально-решающий блок 2I и блок 22 вьщержки времени. Вход блока 16 памяти системь расчета времени кристаллизации отливки соединен с датчиком 6 темпер туры, вход управления блока 16 памяти - с входом Запивка, а выход этого блока - с функциональнорешакнщм блоком 17, выход которого подключен к входу блока 18 выдержки времени. При этом выход блока 18 вы держки времени соединен с входом управления клапана подачи охлаждающей жидкости 3 через нормальнозакрытый ключ 13 и с входом управления блока 22 выдержки времени си темы расчета времени отверждения пресс-остатка. Датчик 10 давления прессования и датчик 12 положения пресс-поршня связаны соответственно с входом уп равления и с входом блока 20 памят Выход блока 20 памяти подключен к входу функционально-решающего блока 2 1 , выход которого соединен с входом блока 22 выдержки времени. блока 22 выдержки времени связан с входом управления клапана 4 подачи сжатого воздуха через нормально-закрытый ключ 14, а также с выходом Раскрытие пресс-фор1« |, с входом управления нормально-закры го ключа 13 и с входом таймера I5. &ЙХОД таймера 15 подключен к входу управления нормально-закрытого ключа 14. Вход управления блока 19 памяти систе расчета времени отверждения пресс-остатка соединен с входом Запивка параллельно входу управле 74 ния блока 16 памяти расчета времени кристаллизации отливки, вход блока 19 памяти - с датчиком 8 температуры заливаемого металла. Выход бпока 19 памяти подклкмеи к входу функционально-решающего блока 17 системы расчета времени кристаллизации отливки к входу функционально-решающего блока 21 системы расчета времени отверзвдения прессостатка. Для повышения интенсивности охлаждения пресс-поршня его конструкция выполнена в виде тепловой трубы 23 (фиг.2). При этом прессующая поверхность 24 пресс-поршня 1, контактирующая с расплавленным металлсч в пресс-стакане 9, является одновременно теплоотводящей частью тепловой трубы 23, охлаждаемаячасть 25 которой расположена в полости 2 охлаждения пресс-поршня 1. Для уменьшения износа пресс-поршень 1 снабжен износостойкой втулкой 26, образующей направлякщую поверх-, ность 27 пресс-поршня 1. Предлагаемое устройство для охлаждения пресс-поршня машины литья под давлением работает следующим образом. По команде Заливка от внешнего управляющего устройства (на ф$1г. I не показано) блоки памяти 16 и 19 запоминают текущие значения температур пресс-формы 7 и заливаемого металла, поступающие соответственно от датчика 6 температуры и датчика 8 температуры заливаемого металла. Указанные значения температур поступают из блоков 16 и 19 памяти в функционально-решающий блок 17, iкоторый расчитывает по заранее установленно зависимости необходимое время кристаллизации отливки в прессформе 6 до полного ее отверждения. Результат вычисления времени кристаллизации отливки поступает в блок 17 вьщержки времени. После окончания процесса запрессовки расплавленного металла в прессформу 7 пресс-поршень 1 останавливается, давление масла в цилиндре П прессования резко увеличивается и датчик 10 давления прессования дает команду блоку 18 выдержки времени на отработку расчетного времени кристаллизации отливки в реальном масштабе.Одновременно по команде датчика 10 давления прессования блок 20 памяти запоминает величину пресс-ос татка по показанию датчика 12 полож ния пресс-поршня. Указанное значение величины пресс-остатка, а так же значение температуры заливаемого металла от датчика 8 температуры заливаемого металла поступает в фун ционально-решающий блок 21, который рассчитывает время, необходимое для полного отверждения пресс-остатка и вносит результат в блок 22 выдержк времени, По истечении отрезка времени кристаллизации отливка полностью затвердевает и блок 18 выдержки времени посылает сигнал через нормально-закрытый ключ 13 на вход упг равления клапана 3 подачи охлаждающей жидкости, который открывается и охлаждающая хатдкость, например вода, поступает в полость 2 охлаждения пресс-поршня 1 и затем в спив 28. Пресс-поршень 1 и соприкасающийся с ним прессостаток интенсивно охлаждаются. Одновременно блок )8 выдержки врем ни включает блок 22 выдержки времени на отработку времени, необходимого для полного отверждения пресс-остатка. По истечении этого времени пресс-остаток полностью затвердевает и блок 22 выдержки времени дает команду на раскрытие пресс-формы 7, включает таймер 15, через нормально-закрытый ключ 13 отключает клапан 3 подачи охлаждаю щей жидкости в пресс-поршень I. Одновременно выходной сигнал блока 22 выдержки времени через норма но-закрытый ключ I4 включает клапан 4 подачи сжатого воздуха. При этом сжатый воздух поступает через клапан 4 подачи сжатого воздуха в пресс-поршень 1, вытесняя в слив 2 остатки охлаждающей жидкости из по лости 2 охлаждения пресс-поршня 1. По истечении времени, заданного таймером 15, последний отключает 748 нормально-закрытьй ключ 14. Как следствие, клапан 4 подачи сжатого воздуха возвращается в исходное состояние, отсекая подачу сжатого воздуха в пресс-поршень 1. За счет учета системой расчета времени кристаллизации отливки фактической температуры заливаемого металла повышается точность выбора момента включения охлаждения пресспоршня, что 1гсключает как преждевременное включение клапана подачи охлаждагацей жидкости, приводящее к браку отливок, так и включение с запаздыванием, цэ-за которого увеличивается продолжительность цикла машины литья под давлением. Применение системы расчета времени отверждения пресс-остатка позволяет с достаточной точностью определять момент подачи сигнала на раскрытие пресс-формьг, что также сокращает продолжительность цикла машины литья под давлением. Применение клапана подачи сжатого воздуха и включение его сразу после выключения клапана подачи охлаждающей жидкости быстро прекращает процесс отвода теплоты от пресспоршня, предохраняя последний от переохлаждения. При получении отливок в прессформах со стержнями сигнал с выхода блока выдержки времени системы расчета времени кристаллизации отливки может быть использован для команды на снятие усилия прессования, воздействующего на пресс-поршень в период кристаллизации отливки, и последующий подрыв стержней. Таким образом, предлагаемое устройство по сравнению с известным оптимизирует время охлаждения пресспоршня, повышая производительность машины литья под давлением и качество отливок. Ожидаемый экономический эффект от использования устройства на одной машине литья под давлением составляет 10 тыс.руб. в год.

Й/г.;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кишинев,Тимпул ,, 1978, с.25, | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-04-30—Публикация

1982-12-23—Подача