Изобретение относится к литейному производству, в частности к литью под давлением, и может быть использовано в машинах литья под давлением, преимущественно для получения пенометаллических отливок, применяемых, например, в качестве теплоизо- ляторов, звуко- и виброгасителей.

Целью изобретения является уменьшение массы отливок и повьш1ение

производительности машины литья под давлением.

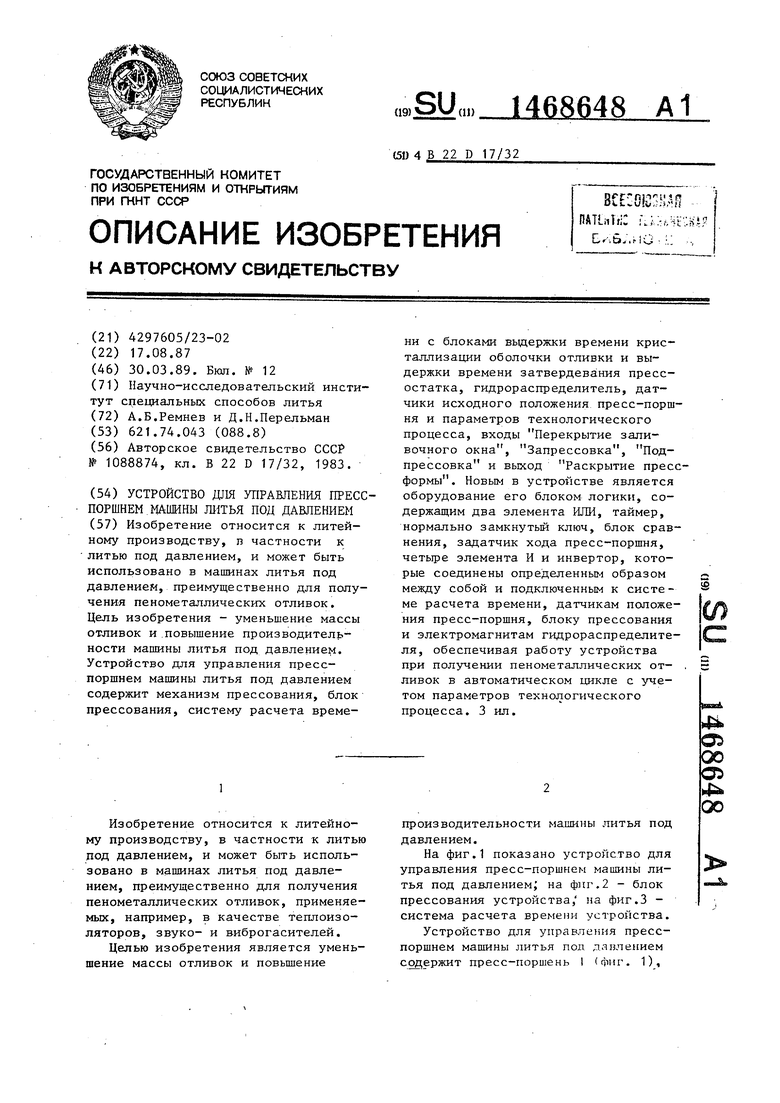

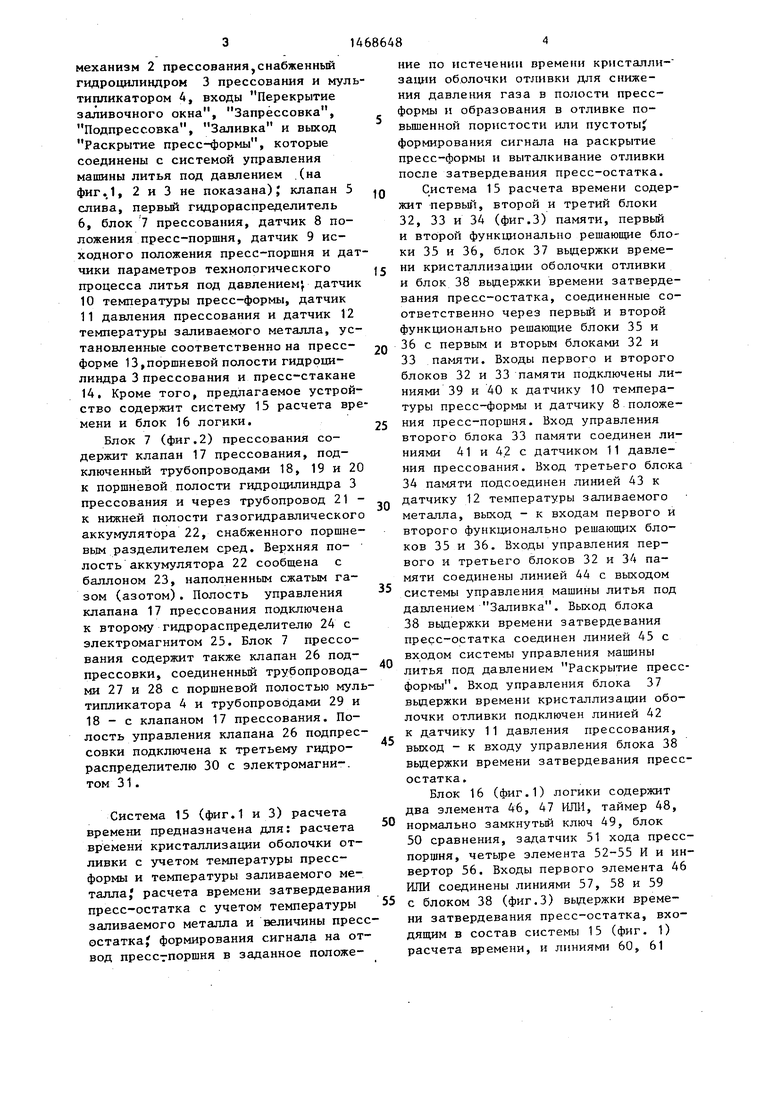

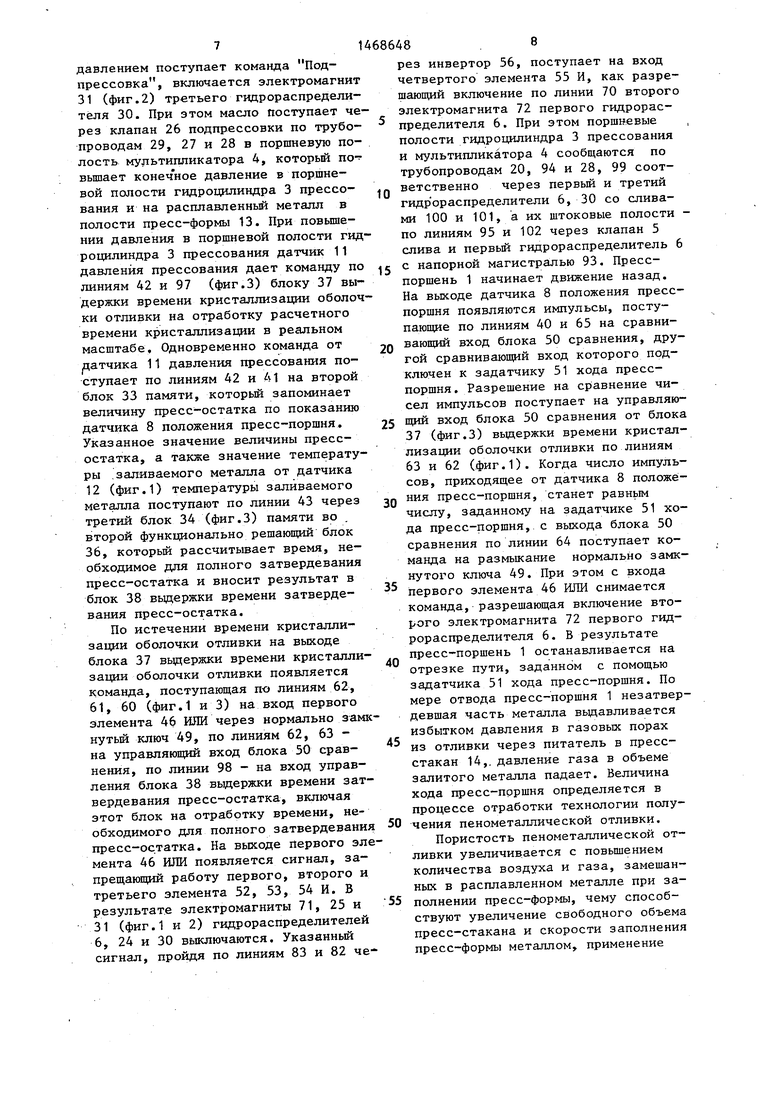

На фиг.1 показано устройство для управления пресс-поршнем маишны литья под давлением; на фиг.2 - блок прессования устройства, па фиг.З - система расчета времени устройства.

Устройство для управления пресс- поршнем машины литья под длилением содержит пресс-поршень I (фиг. 1),

механизм 2 прессования,снабженный гидроцилиндром 3 прессования и мультипликатором 4, входы Перекрытие заливочного окна, Запрессовка, Подпрессовка, Запивка и выход Раскрытие npecc-tJ)opMbi, которые соединены с системой управления машины литья под давлением (на фиг.1, 2 и 3 не показана); клапан 5 слива, первый гидрораспределитель 6, блок 7 прессования, датчик 8 положения пресс-поршня, датчик 9 исходного положения пресс-поршня и датчики параметров технологического процесса литья под давлением} датчик

10температуры пресс-формы, датчик

11давления прессования и датчик 12 температуры заливаемого металла, установленные соответственно на пресс- форме 13,поршневой полости гидроцилиндра 3 прессования и пресс-стакане 14, Кроме того, предлагаемое устройство содержит систему 15 расчета времени и блок 16 логики.

Блок 7 (фиг.2) прессования содержит клапан 17 прессования, подключенный трубопроводами 18, 19 и 20 к поршневой полости гидроцилиндра 3 прессования и через трубопровод 21 - к нижней полости газогидравлического аккумулятора 22, снабженного поршневым разделителем сред. Верхняя полость аккумулятора 22 сообщена с баллоном 23, наполненным сжатым газом (азотом). Полость управления клапана 17 прессования подключена к второму гидрораспределителю 24 с электромагнитом 25. Блок 7 прессования содержит также клапан 26 под- прессовки, соединенный трубопроводами 27 и 28 с поршневой полостью мультипликатора 4 и трубопроводами 29 и 1В - с клапаном 17 прессования. Полость управления клапана 26 подпрес- совки подключена к третьему гидрораспределителю 30 с электромагни-. том 31.

Система 15 (фиг.1 и 3) расчета времени предназначена для: расчета времени кристаллизации оболочки отливки с учетом температуры пресс- формы и температуры заливаемого металла, расчета времени затвердевани пресс-остатка с учетом температуры заливаемого металла и величины прес остатка формирования сигнала на отвод пресстпоршня в заданное положе

0

5

0

5

0

35

40

45

50

55

ние по истечении времени кристалли- защш оболочки отливки для снижения давления газа в полости пресс- формы и образования в отливке по- вьш1енной пористости или пустоты формирования сигнала на раскрытие пресс-формы и выталкивание отливки после затвердевания пресс-остатка.

Система 15 расчета времени содержит первьц, второй и третий блоки 32, 33 и 34 (фиг.З) памяти, первьй и второй функционально решающие блоки 35 и 36, блок 37 выдержки времени кристаллизации оболочки отливки и блок 38 вьщержки времени затвердевания пресс-остатка, соединенные соответственно через первьй и второй функционально решающие блоки 35 и 36 с первым и вторым блоками 32 и

33памяти. Входы первого и второго блоков 32 и 33 памяти подключены линиями 39 и 40 к датчику 10 температуры пресс-формы и датчику 8 положения пресс-поршня. Вход управления второго блока 33 памяти соединен линиями 41 и 42 с датчиком 11 давления прессования. Вход третьего блока

34памяти подсоединен линией 43 к датчику 12 температуры заливаемого металла, выход - к входам первого и второго функционально решающих блоков 35 и 36, Входы управления первого и третьего блоков 32 и 34 памяти соединены линией 44 с выходом системы управления машины литья под давлением Заливка. Выход блока

38 вьщержки времени затвердевания пресс-остатка соединен линией 45 с входом системы управления машины литья под давлением Раскрытие пресс- формы. Вход управления блока 37 вьщержки времени кристаллизации оболочки отливки подключен линией 42 к датчику 11 давления прессования, выход - к входу управления блока 38 вьщержки времени затвердевания пресс- остатка.

Блок 16 (фиг.1) логики содержит два злемента 46, 47 ИПИ, таймер 48, нормально замкнутый ключ 49, блок 50 сравнения, задатчик 51 хода пресс- порщня, четыре элемента 52-55 И и инвертор 56. Входы первого элемента 46 ИЛИ соединены линиями 57, 58 и 59 с блоком 38 (фиг.З) выдержки времени затвердевания пресс-остатка, входящим в состав системы 15 (фиг. 1) расчета времени, и линиями 60, 61

и 62 - с блоком 37 (фиг.З) вьщержки времени кристаллизации оболочки отливки соответственно через таймер 48 и нормально замкнутый ключ 49, параллельно которому линией 63 подключен управляющий вход блока 50 сравнения, Выход и сравнивающие входы блока 50 .. сравнения соединены линией 64 с входом управления нормально замкнутого ключа 49, линиями 65 и 40 с датчиком 8 положения пресс-поршня и линией 66 с задатчиком 51 хода пресс,- . поршня 1. Выходы первого, второго, третьего и четвертого элементов 52- 55 И подключены- линиями 67-70 соответственно к первому электромагниту 71 первого гидрораспределителя 6, к электромагнитам 25, 31 второго и третьего гидрораспределителей 24, 30 и к второму электромагниту 72 первого гидрораспределителя 6. Входы первого, второго и третьего элементов 52, 53, 54 И соединены линиями 73, 74 и 75 соответственно с выходом второго элемента 47 ИЛИ, выходами Запрессовка и Подпрессовка системы управления машины литья под давлением. Другой вх.од каждого из элементов 52, 53 и 54 И подключен линиями 76, 77 и 78 к выходу первого элемента 46 ИЛИ. Входы второго элемента 47 ИЛИ подсоединены линией 79 к выходу Перекрытие заливочного окна системы управления машины литья под давлением и линиями 80, 59 к выходу блока 38 (фиг.З) выдержки времени затвердевания пресс-остатка системы 15 расчета- времени. Входы четвертого элемента 55 И соединены линией 81 с датчиком 9 исходного положения пресс-поршня и линиями 82, 83 через инвертор 56 с выходом первого элемента 46 ИЛИ.

Кроме того, устройство содержит

1468648

10

15

20

нием блоки 32 и 34 (фиг.З) памяти системы 15 расчета времени запоминают текущие значения температур пресс-формы 13 (фиг.1) и заливаемо металла, поступающие соответственн от датчика 10 температуры пресс-фор мы и датчика 12 температуры заливаемого металла. Указанные значения температур поступают из блоков 32 и 34 (фиг.З) памяти в первьш функционально решающий блок 35, который рассчитывает по заранее установленной зависимости необходимое врем кристаллизации оболочки отливки в пресс-форме 13. Результат вычисления времени поступает в блок 37 выдержки времени кристаллизации оболо ки отливки.

По окончании процесса вылива дозы расплавленного металла в пресс- стакан 14 (фиг.1) на выходе второго элемента 47 ИЛИ, второго элемента 5 И и третьего элемента 54 И от сис25 темы управления машины литья под давлением последовательно поступают команды Перекрытие заливочного окна, Запрессовка и Подпрессовка.

.jQ По команде Перекрытие заливочного окна .включается первьй элект ромагнит 71 первого гидрораспредели теля 6 и рабочая жидкость (масло) поступает от напорной магистрали 93 машины литья под давлением через

первьй гидрораспределитель 6 по тру бопроводам 94 и 20 в поршневую полость гидроцилиндра 3 прессования. Штоковая полость этого гидроцилиндр по линии 95 через клапан 5 слива сообщается со сливом 96. Пресс-поршень 1 движется вперед (влево) пере крывает заливочное окно пресс-стакана 14.

При подаче команды Запрессовка

40

дроссели 84 и 85 (фиг.1 и 2), обрат- включается электромагнит 25 (фиг.2)

8648

0

5

0

нием блоки 32 и 34 (фиг.З) памяти системы 15 расчета времени запоминают текущие значения температур пресс-формы 13 (фиг.1) и заливаемого металла, поступающие соответственно от датчика 10 температуры пресс-формы и датчика 12 температуры заливаемого металла. Указанные значения температур поступают из блоков 32 и 34 (фиг.З) памяти в первьш функционально решающий блок 35, который рассчитывает по заранее установленной зависимости необходимое время кристаллизации оболочки отливки в пресс-форме 13. Результат вычисления времени поступает в блок 37 выдержки времени кристаллизации оболочки отливки.

По окончании процесса вылива дозы расплавленного металла в пресс- стакан 14 (фиг.1) на выходе второго элемента 47 ИЛИ, второго элемента 53 И и третьего элемента 54 И от сис5 темы управления машины литья под давлением последовательно поступают команды Перекрытие заливочного окна, Запрессовка и Подпрессовка.

Q По команде Перекрытие заливочного окна .включается первьй электромагнит 71 первого гидрораспределителя 6 и рабочая жидкость (масло) поступает от напорной магистрали 93 машины литья под давлением через

первьй гидрораспределитель 6 по трубопроводам 94 и 20 в поршневую полость гидроцилиндра 3 прессования. Штоковая полость этого гидроцилиндра по линии 95 через клапан 5 слива сообщается со сливом 96. Пресс-поршень 1 движется вперед (влево) перекрывает заливочное окно пресс-стакана 14.

При подаче команды Запрессовка

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

| Механизм прессования машины литья под давлением | 1975 |

|

SU527258A1 |

| Механизм прессования для машин литья под давлением | 1974 |

|

SU478683A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1026945A1 |

| Устройство для охлаждения пресс-поршня машины литья под давлением | 1982 |

|

SU1088874A1 |

| Механизм прессования машины литья под давлением | 1988 |

|

SU1560383A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU784984A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| Машина для литья под давлением | 1977 |

|

SU880621A1 |

Изобретение относится к литейному производству, п частности к литью под давлением, и может быть использовано в машинах литья под давлением, преимущественно для получения пенометаллических отливок. Цель изобретения - уменьшение массы отливок и повышение производительности машины литья под давлением. Устройство для управления пресс- поршнем машины литья под давлением содержит механизм прессования, блок прессования, систему расчета времени с блоками выдержки времени кристаллизации оболочки отливки и выдержки времени затвердевания пресс- остатка, гидрораспределитель, датчики исходного положения пресс-поршня и параметров технологического процесса, входы Перекрытие заливочного окна, Запрессовка, Под- прессовка и выход Раскрытие пресс- формы. Новым в устро11стве является оборудование его блоком логики, содержащим два элемента ИЛИ, таймер, нормально замкнутьй ключ, блок сравнения, задатчик хода пресс-поршня, четьфе элемента И и инвертор, которые соединены определенньм образом между собой и подключенным к системе расчета времени, датчикам положения пресс-поршня, блоку прессования и электромагнитам гидрораспределителя, обеспечивая работу устройства при получении пенометаллических от- . ливок в автоматическом цикле с учетом параметров технологического процесса. 3 ил. 4 О5 00 о оо

ные клапаны 86-89, манометр 90 и вентили 91 и 92 (фиг.2).

Устройство для управления пресс- поршнем машины литья под давлением работает следующим образом.

В исходном положении предлагаемого устройства пресс-поршень 1 (фиг,1) находится в крайнем правом положении, электромагниты 71, 72, 25 и 31 (фиг.1 и 2) гидрораспределителей 6, 24 и 30 выключены.

-По команде Заливка от системы управления машины литья под давле0

5

второго гидрораспределителя 24. При этом масло поступает от аккумулятора 22 через клапан 17 прессования, трубопроводы 18, 19 и 20 (фиг.1 и 2) в поршневую полость гидроцилиндра 3 прессования. Пресс-поршень 1 разгоняется до заданной скорости и после заполнения пресс-формы 13 расплавленным металлом останавливается, давление масла в поршневой полости гидроцилиндра 3 прессования возрастает. На вход третьего элемента 54 И от системы управления машины литья под

давлением поступает команда Под- прессовка, включается электромагнит 31 (фиг.2) третьего гидрораспредели- тёля 30. При этом масло поступает через клапан 26 подпрессовки по трубопроводам 29, 27 и 28 в поршневую полость мультипликатора 4, которьй по- вышает конеч ное давление в поршневой полости гидроцилиндра 3 прессования и на расплавленный металл в полости пресс-формы 13. При повьш1е- нии давления в поршневой полости гидроцилиндра 3 прессования датчик 11 давления прессования дает команду по линиям 42 и 97 (фиг.З) блоку 37 выдержки времени кристаллизации оболочки отливки на отработку расчетного времени кристаллизации в реальном масштабе, Одновременно команда от датчика 11 давления прессования поступает по линиям 42 и 41 на второй блок 33 памяти, которьй запоминает величину пресс-остатка по показанию датчика 8 положения пресс-поршня. Указанное значение величины пресс- остатка, а также значение температуры .заливаемого металла от датчика 12 (фиг.1) температуры заливаемого металла поступают по линии 43 через третий блок 34 (фиг.З) памяти во . второй функционально решающий блок 36, которьй рассчитьшает время, необходимое для полного затвердевания пресс-остатка и вносит результат в блок 38 выдержки времени затвердевания пресс-остатка.

По истечении времени кристаллизации оболочки отливки на выходе блока 37 выдержки времени кристаллизации оболочки отливки появляется команда, поступающая по линиям 62, 61, 60 (фиг.1 и 3) на вход первого элемента 46 ИЛИ через нормально зам нутьй ключ 49, по линиям 62, 63 - на управляющий вход блока 50 сравнения, по линии 98 - на вход управления блока 38 вьщержки времени затвердевания пресс-остатка, включая этот блок на отработку времени, необходимого для полного затвердевани пресс-остатка. На выходе первого элмента 46 ИЛИ появляется сигнал, запрещающий работу первого, второго и третьего элемента 52, 53, 54 И. В результате электромагниты 71, 25 и 31 (фиг.1 и 2) гидрораспределителей 6, 24 и 30 выключаются. Указанньй сигнал, пройдя по линиям 83 и 82 че

к-яее10

20

4686488

рез инвертор 56, поступает на вход четвертого элемента 55 И, как разрешающий включение по линии 70 второго электромагнита 72 первого гидрораспределителя 6. При этом поршневые полости гидроцилиндра 3 прессования и мультипликатора 4 сообщаются по трубопроводам 20, 94 и 28, 99 соответственно через первьй и третий гидр ораспределители 6, 30 со сливами 100 и 101, а их штоковые полости - по линиям 95 и 102 через клапан 5 слива и первьй гидрораспределитель 6 .с с напорной магистралью 93. Пресс- поршень 1 начинает движение назад. На выходе датчика 8 положения пресс- поршня появляются импульсы, поступающие по линиям 40 и 65 на сравни- вход блока 50 сравнения, другой сравниваюш 1й вход которого подключен к задатчику 51 хода пресс- поршня. Разрешение на сравнение чисел импульсов поступает на управляю- 25 щий вход блока 50 сравнения от блока 37 (фиг.З) выдержки времени кристаллизации оболочки отливки по линиям 63 и 62 (фиг.1). Когда число импульсов, приходящее от датчика 8 положё- эд ния пресс-поршня, станет равнь1м

числу, заданному на задатчике 51 хода пресс-поршня, с выхода блока 50 сравнения по линии 64 поступает команда на размьжание нормально замкнутого ключа 49. При этом с входа 35 первого элемента 46 ИЛИ снимается команда, разрешающая включение второго электромагнита 72 первого гидрораспределителя 6. В результате пресс-поршень 1 останавливается на отрезке пути, заданном с помощью задатчика 51 хода пресс-поршня. По мере отвода пресс-поршня 1 незатвердевшая часть металла выдавливается избытком давления в газовых порах из отливки через питатель в пресс- стакан 14,. давление газа в объеме залитого металла падает. Величина хода пресс-поршня определяется в процессе отработки технологии получения пенометаллической отливки.

Пористость пенометаллической отливки увеличивается с повьш1ением количества воздуха и газа, замешанных в расплавленном металле при заполнении пресс-формы, чему способствуют увеличение свободного объема пресс-стакана и скорости заполнения пресс-формы металлом, применение

40

45

50

55

смазочных материалов для пресс-формы с повышенной газотворной способностью, исключение вентиляции рабочей полости пресс-формы.

По истечении времени, необходимого для полного затвердевания прес остатка, на вькоде блока 38 (фиг.3) вьщержки времени затвердевания прес остатка системы 15 расчета времени формируется команда Раскрытие прес формы, поступающая по линии 45 (фиг.1) в систему управления машины литья под давлением. Одновременно эта команда поступает по линиям 59, 58 на управляющий вход таймера 48 и по линии 80 - на вход второго элемента 47 ИЛИ, разрешая включение первого электромагнита 71 первого гидрораспределителя 6. Пресс-поршен 1 движется вперед, выталкивая пресс остаток. По окончании работы таймера 48 с его выхода на вход первого элемента 46 1-ШИ поступает команда, запрещающая работу первого электромагнита 71 первого гидрораспределителя 6, а также электромагнитов 25, 31 (фиг.2) второго и третьего гидрораспределителей 24, 30. Первый электромагнит 71 (фиг.1) первого гидрораспределителя 6 выключается, пресс-поршень 1 останавливается. Указанная команда проходит по линиям 83 и 82 через инвертор 56 на вход четвертого элемента 55 И, разрешая включение второго электромагнита 72 первого гидрораспределителя 6. В результате пресс-поршень 1 движется назад и останавливается в положении, контролируемом датчиком 9 исходного положения пресс-поршня, поскольку с выхода этого датчика на вход четвертого элемента 55 И по линии 81 поступает сигнал, выключающий второй электромагнит 72 первого гидрораспределителя 6.

Цикл работы устройства для управления пресс-поршнем машины литья под давлением закончен.

Преимущество устройства в сравнении с прототипом состоит н.том, что оно позволяет получать пенометалли- .ческие отливки с меньшей массой за счет снятия усилия с пресс-поршня и отвода его назад, как только в пресс форме образуется тонкая оболочка, удовлетворяющая.требованиям прочности и жесткости в готовой отливке, с тем, чтобы она имела максимально

10

5

0

5

0

5

0

5

0

5

возможный nptoneHT пористости .Поскольку формирование пенометаллической отливки происходит при пониженном давлении газа в полости пресс-формы, появляется возможность термообработки отливки.

Преимущество устройства состоит в том, что оно увеличивает производительность машины литья под давлением за счет реализации технологического процесса получения пеноме- таллических отливок в автоматическом цикле.

Кроме того, предлагаемое устройство дает возможность получать массивные отливки с внутренними полостями без стержней, если конфигурация и качество поверхности этих полостей не регламентированы.

Формула изобретения

Устройство для управления пресс- поршнем машины литья под давлением, преимущественно для получения пено- металлических отливок, содержащее пресс-поршень, датчик исходного положения пресс-поршня, механизм прессования и подсоединенные к нему трубопроводами клапан слива, первьй гидрораспределитель с электромагнитом, соединенным с входом Перекрытие заливочного окна, и блок прессования с вторым и третьим, гидрораспредели- .телями, электромагниты которых соединены с входами Запрессовка и Под- прессовка, систему расчета времени, содержащую вход Запивка, блок выдержки времени кристаллизации оболочки отливки, блок вьщержки времени затвердевания пресс-остатка, причем входы управления и выходы этих блоков подсоединены соответственно к датчику давления прессования и к выходу Раскрытие пресс- формы, а также первый, второй и третий блоки памяти, подсоединенные входами соответственно к датчикам температуры пресс-формы, положения пресс-поршня и температуры заливаемого металла, при этом вход управления второго блока памяти соединен с датчиком давления прессования, отличающееся тем, что, с целью уменьшения массы отливок и повышения производительности машины литья под давлением, оно

ьми очного окна

50

79 66

51 А

Фиг.1

Ж1

19

Й9

иг.г

35 3

л и:

бЛ// /

Составитель А.Абросимов Редактор А.Долинич Техред М.Ходанич Корректор Л.Патай

Заказ 1286/11

Тираж 710

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

.мРдснрытиё 45 f Т/ /57

Пр&СС-фО{)МЫ

m

/

35 55 5

I

/

5

/

5«

3J /

,5amSf(a

4 А

Фиг.

Подписное

| Устройство для охлаждения пресс-поршня машины литья под давлением | 1982 |

|

SU1088874A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-30—Публикация

1987-08-17—Подача