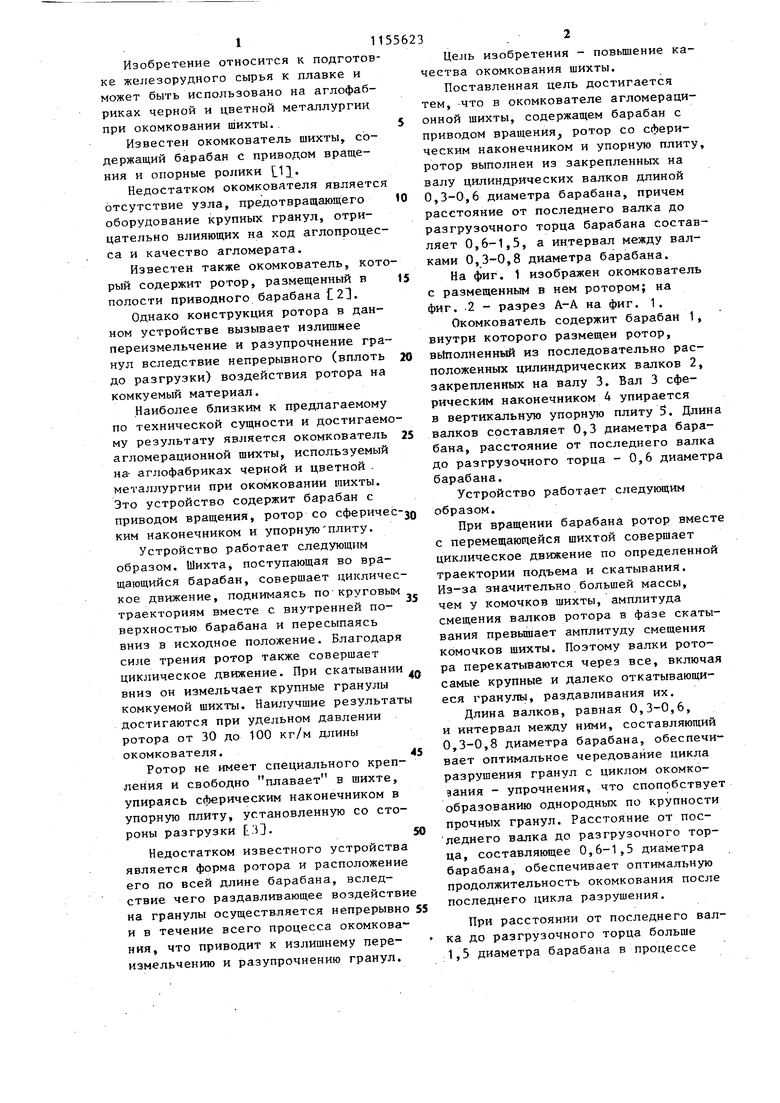

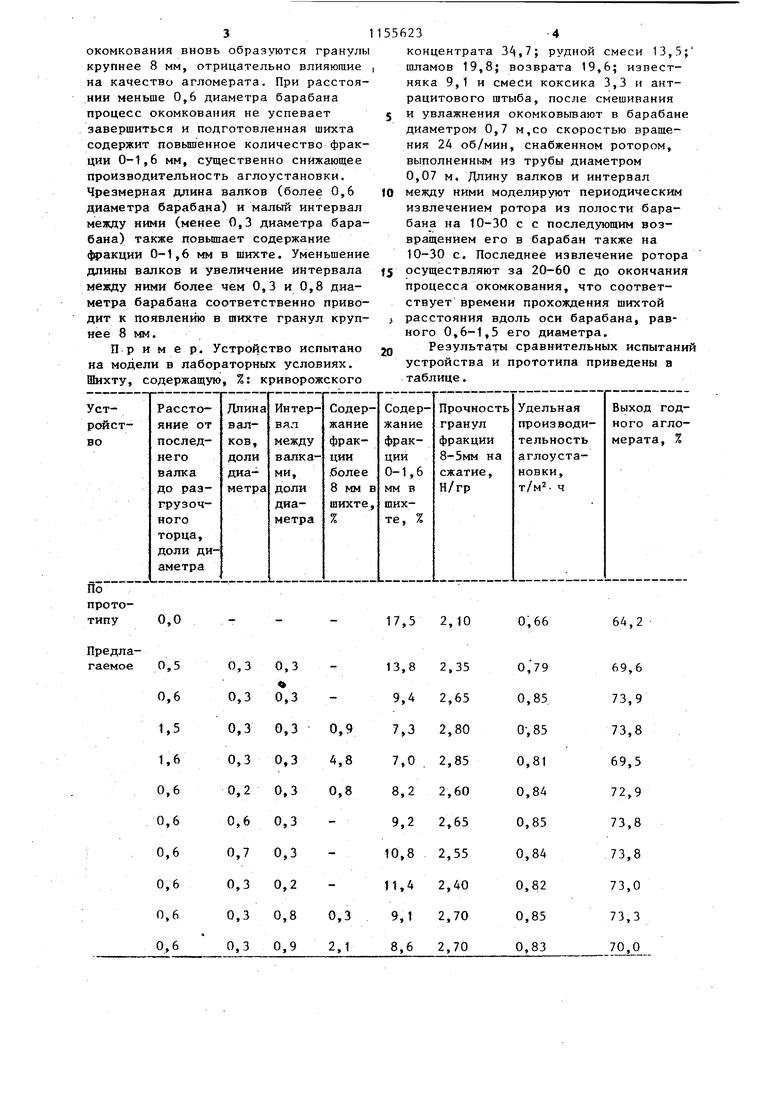

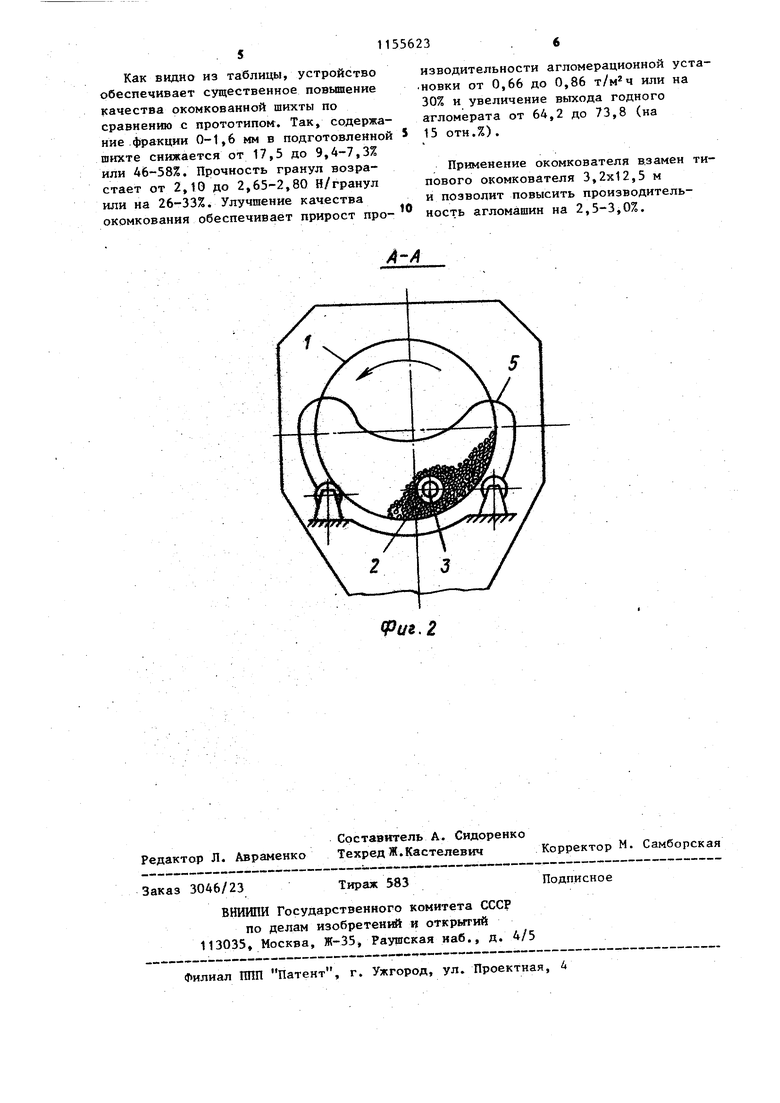

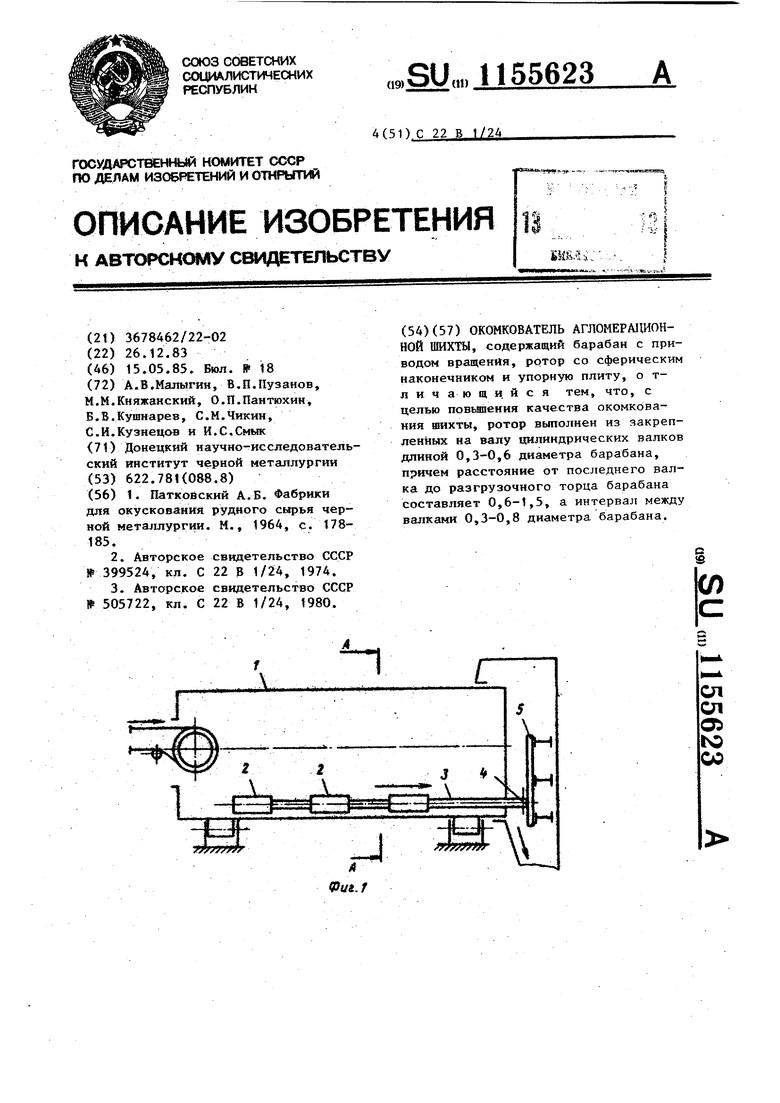

Изобретение относится к подготовке железорудного сырья к плавке и может быть использовано на аглофабриках черной и цветной металлургии при окомковании шихты., Известен окомкователь шихты, содержащий барабан с приводом вращения и опорные ролики .1. Недостатком окомкователя является отсутствие узла, предотвращающего оборудование крупных гранул, отрицательно влияющих на ход аглопроцесса и качество агломерата. Известен также окомкователь, кото рый содержит ротор, размещенный в полости приводного барабана t2. Однако конструкция ротора в данном устройстве вызывает излишнее переизмельчение и разупрочнение гранул вследствие непрерывного (вплоть до разгрузки) воздействия ротора на комкуемый материал. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является окомкователь агломерационной шихты, используемый на- аглофабриках черной и цветной . металлургии при окомковании шихты. Это устройство содержит барабан с приводом вращения, ротор со сферичес КИМ наконечником и упорнуюплиту. Устройство работает следующим образом. Шихта, поступающая во вращающийся барабан, совершает цикличес кое движение, поднимаясь покруговым траекториям вместе с внутренней поверхностью барабана и пересыпаясь вниз в исходное положение. Благодаря силе трения ротор также совершает циклическое движение. При скатывании вниз он измельчает крупные гранулы комкуемой щихты. Наилучшие результат достигаются при удельном давлении ротора от 30 до 100 кг/м длины окомкователя. Ротор не имеет специального крепления и свободно плавает в щихте, упираясь сферическим наконечником в упорную плиту, установленную со стороны разгрузки t.O. Недостатком известного устройства является форма ротора и расположение его по всей длине барабана, вследствие чего раздавливающее воздействи на гранулы осуществляется непрерывно и в течение всего процесса окомкования, что приводит к излишнему пере измельчению и разупрочнению гранул. Цель изобретения - повьшение качества окомкования щихты. Поставленная цель достигается тем, -что в окомкователе агломерационной шихты, содержащем барабан с приводом вращения ротор со сферическим наконечником и упорную плиту, ротор выполнен из закрепленных на валу цилиндрических валков длиной 0,3-0,6 диаметра барабана, причем расстояние от последнего валка до разгрузочного торца барабана составляет 0,6-1,5, а интервал между валками 0,3-0,8 диаметра барабана. На фиг. 1 изображен окомкователь с размещенным в нем ротором; на Фиг. .2 - разрез А-А на фиг. 1. Окомкователь содержит барабан 1, внутри которого размещен ротор, выполненный из последовательно расположенных цилиндрических валков 2, закрепленных на валу 3, Вал 3 сферическим наконечником 4 упирается в вертикальную упорную плиту 3, Длина валков составляет 0,3 диаметра барабана, расстояние от последнего валка до разгрузочного торца - 0,6 диаметра барабана. Устройство работает следукщим образом. При вращении барабана ротор вместе с перемещающейся шихтой совершает циклическое движение по определенной траектории подъема и скатывания. Из-за значительно большей массы, чем у комочков шихты, амплитуда смещения валков ротора в фазе скатывания превышает амплитуду смещения комочков шихты. Поэтому валки ротора перекатываются через все, включая самые крупные и далеко откатывающиеся гранулы, раздавливания их. Длина валков, равная 0,3-0,6, и интервал между ними, составляющий 0,3-0,8 диаметра барабана, обеспечивает оптимальное чередование цикла разрушения гранул с циклом окомкозания - упрочнения, что спопобствует образованию однородных по крупности прочных гранул. Расстояние от последнего валка до разгрузочного торца, составляющее 0,6-1,5 диаметра барабана, обеспечивает оптимальную продолжительность окомкования после последнего цикла разрушения. При расстоянии от последнего валка до разгрузочного торца больше 1,5 диаметра барабана в процессе

3

окомкования вновь образуются гранулы крупнее 8 мм, отрицательно влияющие на качество агломерата. При расстоянии меньше 0,6 диаметра барабана процесс окомкования не успевает завершиться и подготовленная шихта содержит повыпенное количество фракции 0-1,6 мм, существенно снижающее производительность аглоустановки. Чрезмерная длина валков (более 0,6 диаметра барабана) и малый интервал между ними (менее 0,3 диаметра барабана) также повышает содержание факции 0-1,6 мм в шихте. Уменьшение длины валков и увеличение интервала между ними более чем 0,3 и 0,8 диаметра барабана соответственно приводит к появлению в шихте гранул крупнее 8 мм.

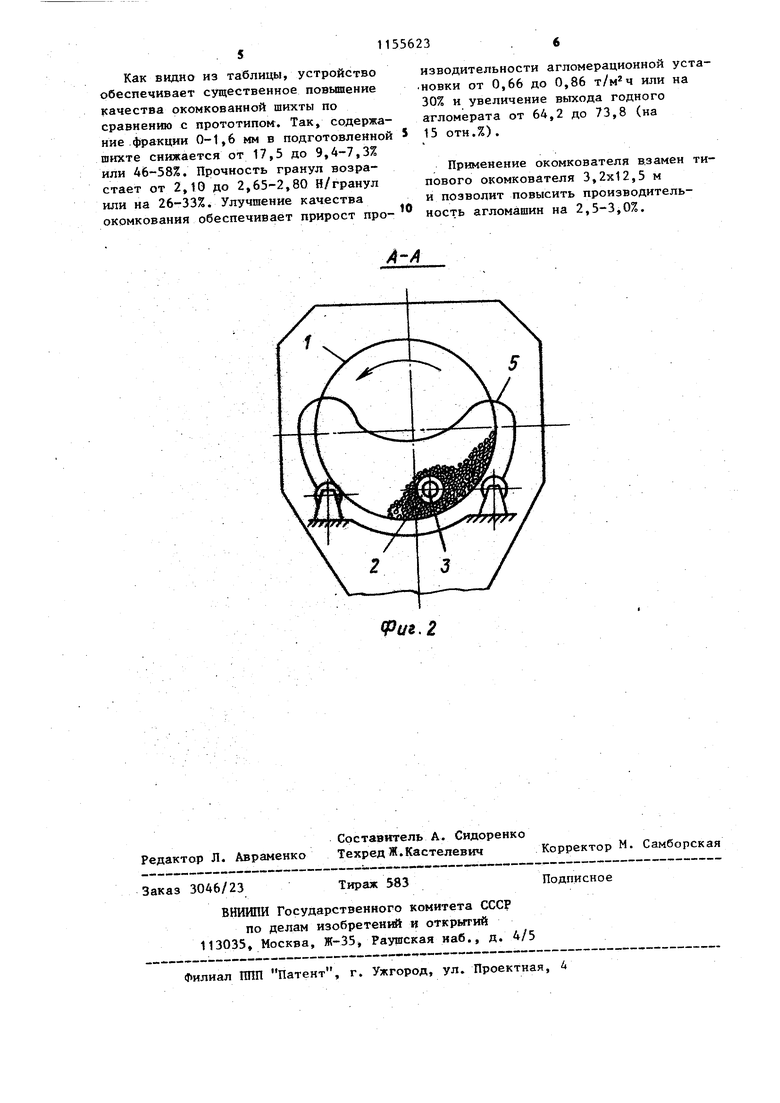

П р им ер. Устройство испытано на модели в лабораторных условиях. Шихту, содержащую, %: криворожского

55623-4

концентрата 2f,7; рудной смеси 13,5; шламов 19,8; возврата 19,6; известняка 9,1 и смеси коксика 3,3 и антрацитового штыба, после смешивания 5 и увлажнения окомковьшают в барабане диаметром 0,7 м,со скоростью вращения 24 об/мин, снабженном ротором, выполненным из трубы диаметром 0,07 м. Ллину валков и интервал между ними моделируют периодическим извлечением ротора из полости барабана на 10-30 с с последующим возвращением его в барабан также на 10-30 с. Последнее извлечение ротора осуществляют за 20-60 с до окончания процесса окомкования, что соответствует времени прохождения шихтой расстояния вдоль оси барабана, равного 0,6-1,5 его диаметра.

Результаты сравнительных испытаний устройства и прототипа приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| Способ подготовки агломерационной шихты к спеканию | 1977 |

|

SU722968A1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| Шихта для производства агломератаи ОКАТышЕй | 1979 |

|

SU810839A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Окомковательный барабан | 1980 |

|

SU945211A1 |

ОКОМКОВАТЕЛЬ АГЛОМЕРАЦИОННОЙ ШИХТЫ, содержащий барабан с приводом вращения, ротор со сферическим наконечником и упорную плиту, о тл и ч а ю щ и. и с я тем, что, с целью повышения качества окомкования шихты, ротор выполнен из закрепленных на валу цилиндрических валков длиной 0,3-0,6 диаметра барабана, причем расстояние от последнего валка до разгрузочного торца барабана составляет 0,6-1,5, а интервал между валками 0,3-0,8 диаметра барабана. (Л ел ел О5 1C 00

ПредлаКак видно из таблицы, устройство обеспечивает существенное повышение качества окомкованной шихты по сравнению с прототипом. Так содержание фракции 0-1,6 мм в подготовленной шихте снижается от 17,5 до 9,4-7,3% или 46-58%. Прочность гранул возрастает от 2,10 до 2,65-2,80 Н/гранул или на 26-33%. Улучшение качества окомкования обеспечивает прирост производительности агломерационной установки от 0,66 до 0,86 или на 30% и увеличение выхода годного агломерата от 64,2 до 73,8 (на 15 отн.%). Применение окомкователя в.замен типового окомкователя 3,2x12,5 м и позволит повысить производительность агломашин на 2,5-3,0%.

иг,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паткойский А.Б, Фабрики для окускования рудного сырья черной металлургии | |||

| М., 1964, с | |||

| 0 |

|

SU178185A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-15—Публикация

1983-12-26—Подача