ю

ic

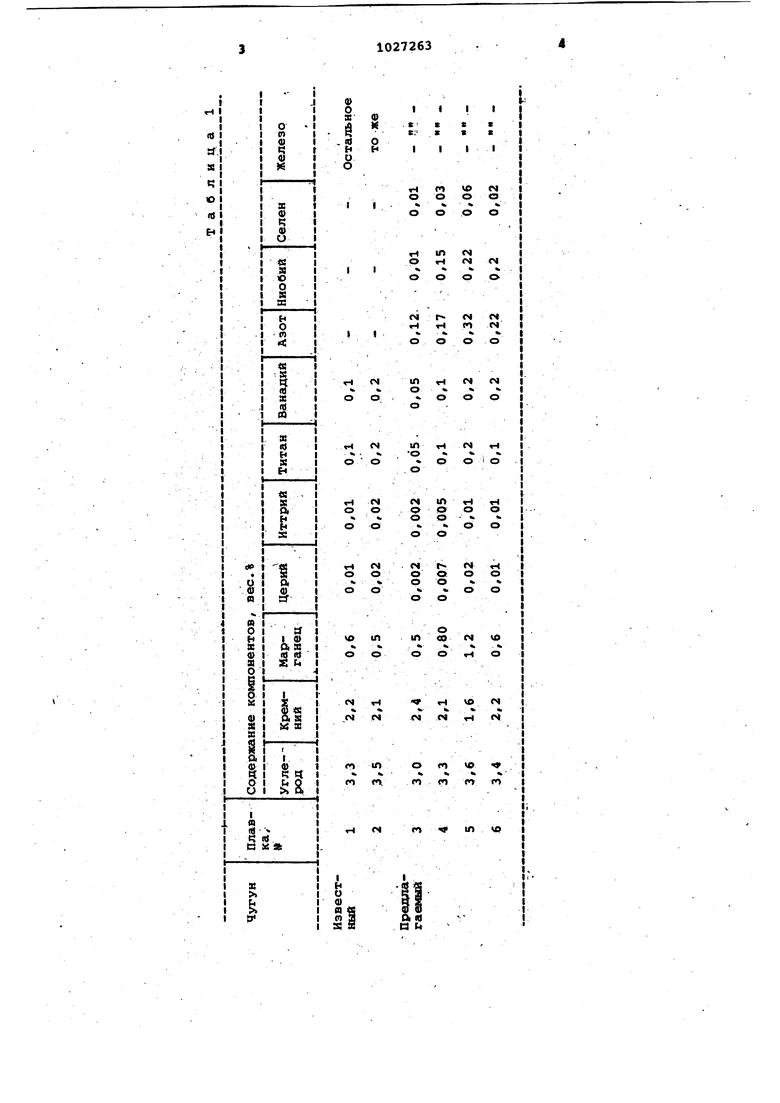

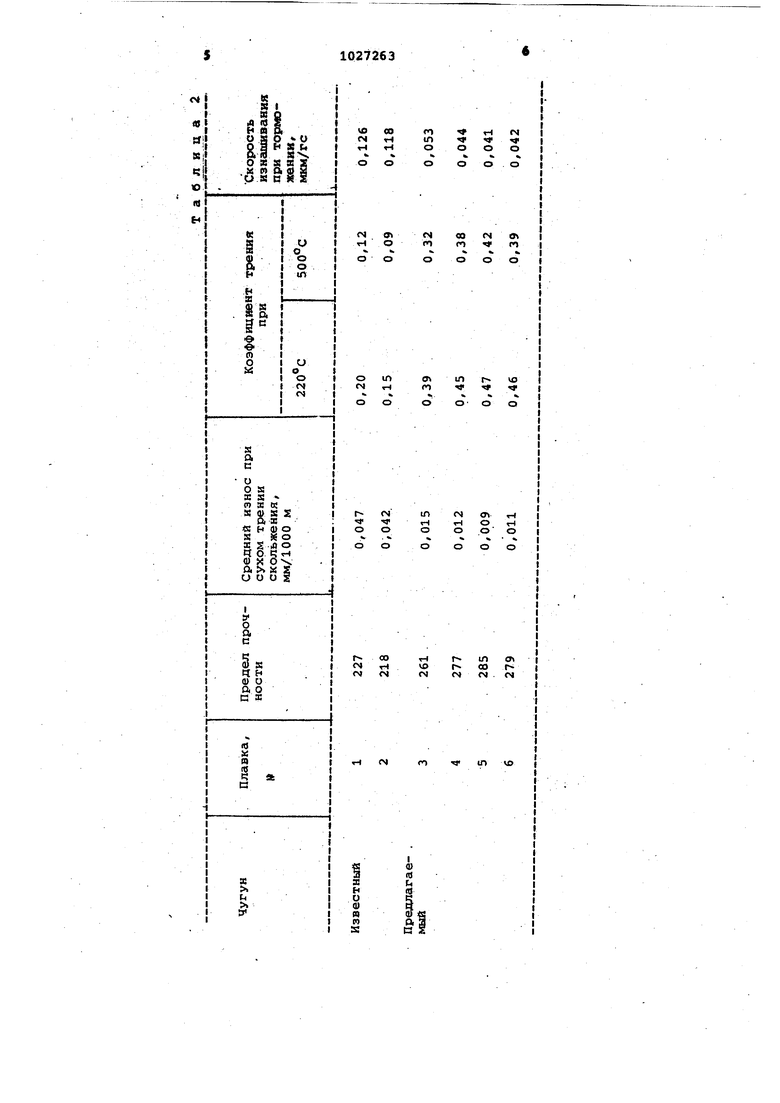

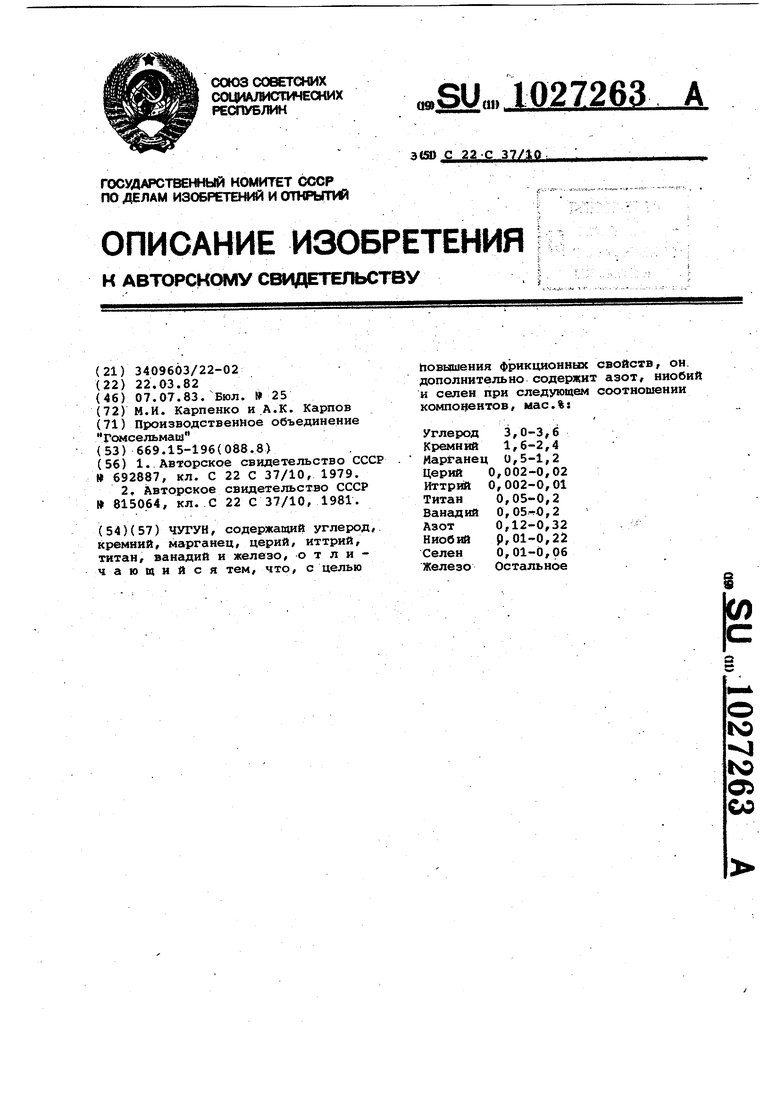

о со Изобретение относится к металл гии, в частности к изысканию сост вов чугуна для изготовления износ стойких деталей. Известен серый чугун 1 J/ имею следукиций химический состав, вес. Углерод2,8-3,6 Кремний1,4-2,6 Марганец 0,8-1,6 Иттрий0,06-0,12 Цирконий0,05-0,15 Редкоземельныеэлементы0,08-0,20 железоОстальное Данный чугун обладает недостат ной стабильностью износостойкости твердости в отливках различной то щины. Наиболее близкш к иэобретеяню по технической суьщости и достига му результату является серый чугу следующего химического состава, вес. %: Углерод 3,0-3,6 Кремний 1,6-2,4 Маргане ц 0,4-1,2 Церий 0,002-0,02 Иттрий 0,002-0,02 Титан 0,05-0,2 V/, V- V , Плыапий П.ПЧ-П-5 0,05-0,2 Ванадий Остальное Железо Чугун в качестве примесей может содержать фосфор до 0,2% и серу до 0,15%. В литом состоянии известный чуг имеет предел прочности 216-226 ЯIa а износ в условиях сухого треиия скольжения при удельном давлении О,5 МПа и скорости 2 м/q составляе 0,0035 - 0,0065 мм/1000 м 2}, Недостатком известного чугуна являются низкие фрикционные свойст н условиях трения без , особенно при повышении температуры контакта до 500 С.. Целью изобретения я.вляется повы ние фрикционных свойств чугуна в отливках. Поставленная цель достигается тем, что в чугун, содержащий углерод, кремний, марганец, церий, иттрий,титан, ванёший и железо, допо нительно введены азот, ниобий и с лен при следующем соотношении комп нентов, мас.%: Углерод 3,0-3,6 Кремний 1,6-2,4 Марганец 0,5-1,2 Титан 0,05-0,2 Ванадий 0,05-0,2 Церий 0,002-0,02 Иттрий 0,002-0,01 Азот 0,12-0,32 Ниобий 0,01-0,22 Селен 0,01-0,Об Железо Остальное Присутствие в сером чугуне 0,120,32% азота дополнительно микролегирует твердый раствор, измельчает структуру отливок, повьшает износостойкость и фрикционные свойст.ва, При содержании азота ДО 0,12 .% его влияние оказывается незначительг. ным, а при повышении их концентрации более 0,32 вес.% снижаются пластические свойства чугуна в отливках. Ниобий в количестве О ,01-0,22 вес.% способствует повышеншо износостойкое тн и фрикционных сзаойств чугуна в отливках. При содержании ниобия до 0,01 вес.% его влияние на коэффициент трения и другие фрикционные свойства незначительно, а при концентрации йиобия более 0,22 вес,% снижаются фрикционные свойства чугуна в отливках. Селен в количестве 0,01 0,06 вес% способствует стабильности фрикционных свойств чугуна в отливках. При увеличении концентрации селена более 0,06 вес.% отмечается снижение термической стойкости и повышенный износ при тормо)(сении, а при содержаНИИ селена менее 0,01 вес.% его влияние на фрикционные свойства незначительно, особенно при массивных стенках отливок. Составы серых чугунов известного и предложенного, KOTOpine выплавляли в индукционных печах с кварцитовыми тиглями емкостью 150 кг, представлены в табл. Д. Азот вводили в конце плавки с использованием порошкообразных азотированных ферросплавов: ниобия 0,017-0,035% от массы чугуна и ферротитана 0,014-0,075% от массы чугуна. Одновременно азотом вдували . порошок лигатуЕкл, содержащей 51% марганца, 15% ванадия, 4,5% селена, 3,7% азота, 13,-1% креакия, остальноежелезо . Температура чугуна при продувке азотом составляла 1470-1500°С. Продолжительность продувки 30-110°С. Температура чугуна при заливке составляла 1340-13б9 С. Фрикционные свойства чугунов приведены в табл. 2. Химический состав испытываемых на изг нос отливок.

00

го

тН N

тН 1ЛI

о о о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027265A1 |

| Износостойкий чугун | 1982 |

|

SU1097705A1 |

| Чугун | 1982 |

|

SU1077945A1 |

| Чугун | 1983 |

|

SU1082855A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ЧУГУН | 2008 |

|

RU2353695C1 |

| ЧУГУН | 2006 |

|

RU2320764C1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

ЧУГУН, содержащий углерод, кремний, марганец, церий, иттрий, титан, ванадий и железо, отличающийся тем, что, с целью повышения фрикционных свойств, он. дополнительно содержит азот, ниобий и селен при следующем соотношении KOMnoifeHTOB, мас.%: Углерод 3,0-3,6 Кремний 1,6-2,4 Марганец 0,5-1,2 Церий 0,002-0,02 Иттрий 0,002-0,01 титан 0,05-0,2 Ванадий 0,,2 Азот 0,12-0,32 Ниобий Р,01-0,22 Селен 0,01-0,06 Железо Остальное

э

см

о

О го

N

о

т го

«

1Л

о

ef

О

о

N

N

in

ел о о

гЧ

Ч

гН

И

н о

о

О

о

о

о

in т

г- г

00 1

м . |

Сч

in vo

Испытания на износ проводились (На машине МТ-2 в условиях сухого трения скольжения при 2 м/с и температуре на поверхности контакта 220 и , а скорость изнашивания при трргложении определена на инерционных стендах.

Повышение уровня износостойкости и фрикционных свойств при высоких значениях прочности позволяет ожидать увеличение фрикционной стойкости

изделий из чугуна предложенного состава, работающих в в соконагруженных парах трения.

Ожидаемый экономический- эффект от использования чугуна предлагаемог состава составит от 14 до 20 руб. на тонну годного литья, что при объеме использования по прбизводственному объединению Гомсельмаш в 2,5 тыс.т в год составит от 35 до 50 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Серый чугун | 1975 |

|

SU692887A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-22—Подача