Ю

tc ю

Изобретение относится к металлургии, конкретнее к изысканию высокорочных сталей с повьниенной трещиноустойчивостью.

Известна сталь 1 слелующего имического состава, вес.%:

Углерод 0,2-0,4

Кремний 0,4-1,6

Марганец 0,,0

Хром 3-6

Молибден 0,2-1,0

Церий 0,002-0,02

Иттрий 0,002-0,02

Элемент,

выбранный

из группы,

содержащей

кальций и

алюминий 0,005-0,1

Железо Остальное

Недостатком известной стали явяется низкая трещиноустойчивость.

Наиболее близкой к предлагаемой о технической сущности и достигаеому результату является сталь 2 | следукяцего химического состава, вес.%:

Углерод 0,2-0,24

Кремний 1,8-2

Марганец О,5-0,8

Хром , 0,6-0,9 Молибден 0,25-0,3

Ванадий 0,1-0,15

Магний 0,005-0,01

Церий 0;05-0,1

Иттрий 0,05-0,1

Железо Остальное

Недостатком известной стали является низкая трещиноустойчивость.

Целью изобретения является повышение, трещиноустойчивости при сохраненш высокого уровня прочностных, пластических свойств и ударной вязкости

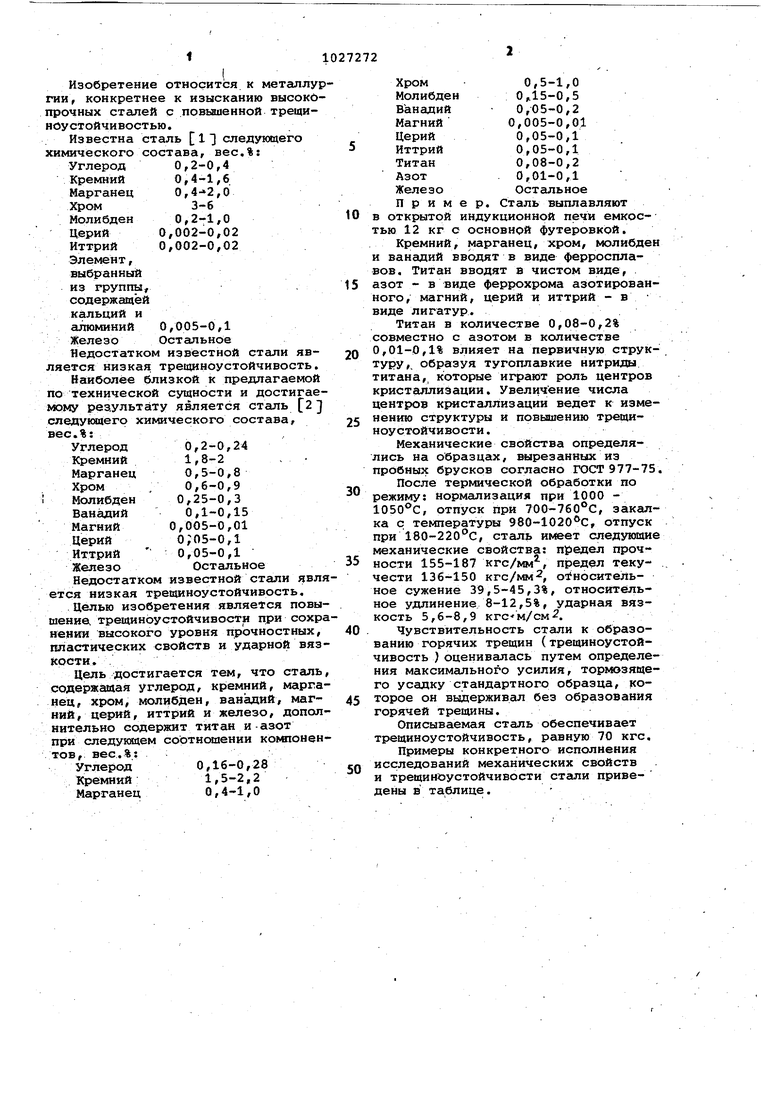

Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, магний , церий, иттрий и железо, дополнительно содержит титан и -азот при следующем соотнсядении коишонентов,. вес.%:

Углерод 0,16-0,28

Кремний 1,5-2,2

Марганец 0,4-1,0

0,5-1,0

Хром

ОД5-0,5

Молибден

0,05-0,2

Ванадий 0,005-0,01

Магний

Церий

0,05-0,1

0,05-0,1

Иттрий

0,08-0,2

Титан

0,01-0,1

Азот

Железо

Остальное Сталь выплавляют

Пример. в Открытой индукционной печи емкостью 12 кг с основной футеровкой.

Кремний, марганец, хром, молибде и ванадий вводят в виде ферросплавов. Титан вводят в чистом виде, азот - в виде феррохрома азотированного, магний, церий и иттрий - в виде лигатур.

Титан в количестве 0,08-0,2% совместно с азотом в количестве 0,01-0,1% влияет на первичную структуру,, обргазуя тугоплавкие нитриды титана,, которые играют роль центров кристаллизации. Увеличение числа центров кристаллизации ведет к изменению структуры и повышению трещиноустойчивости.

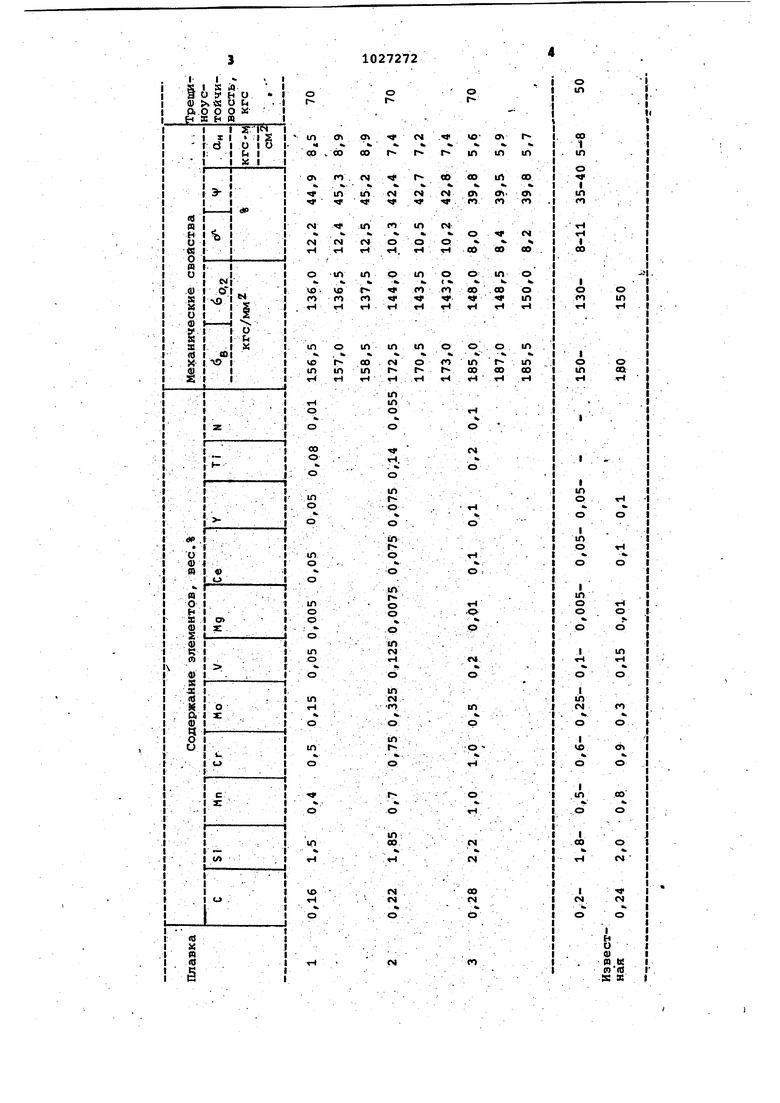

Механические свойства определялись на образцах, вырезанных из пробных брусков согласно ГОСТ 977-75

После термической обработки по режиму: нормализация при 1000 1050 С, отпуск при 700-760 С, закалка с температуры 980-1020 С, отпуск при 180-220°С, сталь следующи механические свойства: предел прочности 155-187 кгс/мм, предел текучести 136-150 кгс/мм, относительное сужение 39,5-45,3%, относительное удлинение 8-12,5%, ударная вязкость 5,6-8,9 кгсМ/см.

Чувствительность стали к образованию горячих трещин (трещиноустойчивость ) оценивалась путем определения максимального усилия, тормозящего усадку стандартного образца, которое он выдерживал без образования горячей трещины.

Описываемая сталь обеспечивает трещиноустойчивость, равную 70 кгс.

Примеры конкретного исполнения исследований механических свойств и трещиноустойчнвости стали приведены в таблице.

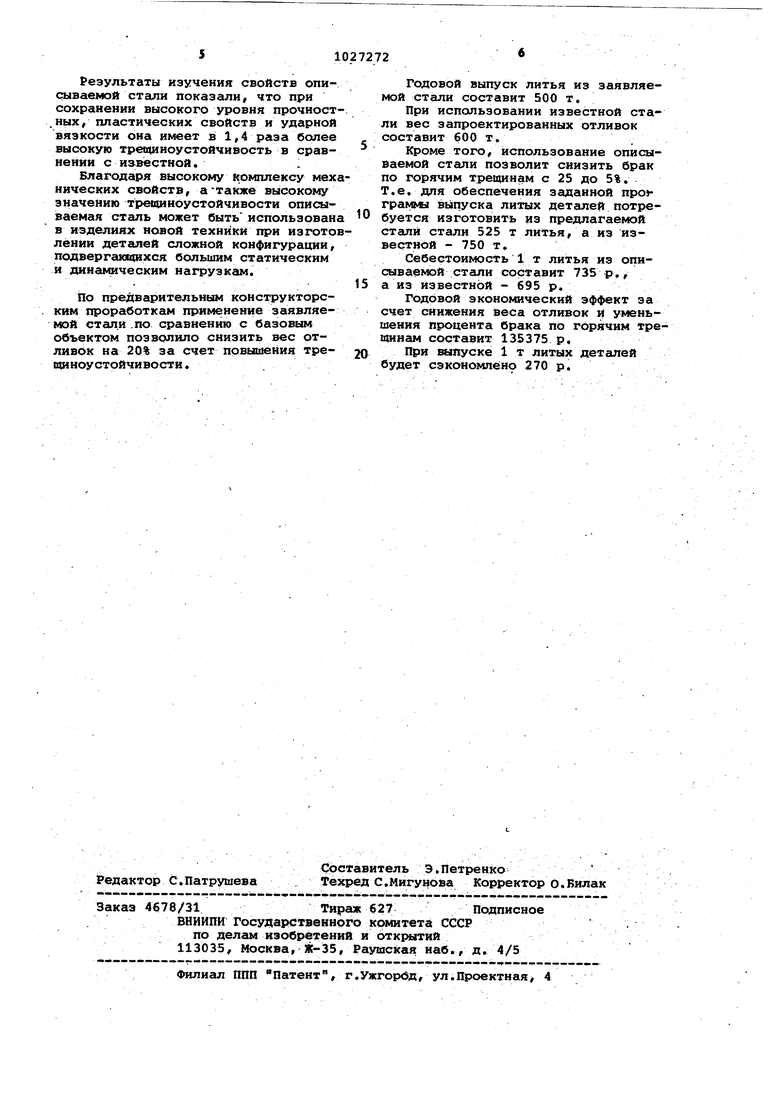

Результаты изучения свойств опиоываемой стали показали, что при сохранении высокого уровня прочност.ных, пластических свойств и ударной вязкости она имеет в 1,4 раза более высокую тресчиноустойчивость в сравнении с иавестной.

Благодаря высокому комплексу механических свойств, а-также высокому значению тресоиноустойчивости ваемая сталь может быть использована в изделиях новой техники при изготовлении деталей сложной конфигурации, подвергающихся большим статическим и динакгаческим нагрузкам.

По предварительным конструкторским проработкам применение заявляемой стали .по сравнению с базовым объектом позволило снизить вес отливок на 20% за счет повышения треишноустойчивости.

Годовой выпуск литья из заявляемой стали составит 500 т.

При использовании известной стали вес запроектированных отливок составит 600 т.

Кроме того, использование описываемой стали позволит снизить брак по горячим трещинам с 25 до 5%. Т.е. для обеспечения заданной про)rpaNg«i выпуска липдх деталей потребуется изготовить из предлагаемой стали стали 525 т литья, а из известной - 750 т.

Себестоимость 1т литья из описываемой стали составит 735 р,, а из известной - iS95 р.

Годовой экономичвский эффект за счет снижения веса отливок И уменьшения процента брака по горячим треишнгм составит 135375 р.

При выпуске 1 т литых деталей будет сэкономлено 270 р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная сталь для отливок | 1990 |

|

SU1724721A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Сталь | 1983 |

|

SU1164306A1 |

| Сплав на основе железа | 1978 |

|

SU836192A1 |

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169789C2 |

| Сталь | 1977 |

|

SU737494A1 |

| СТАЛЬ | 2003 |

|

RU2234554C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

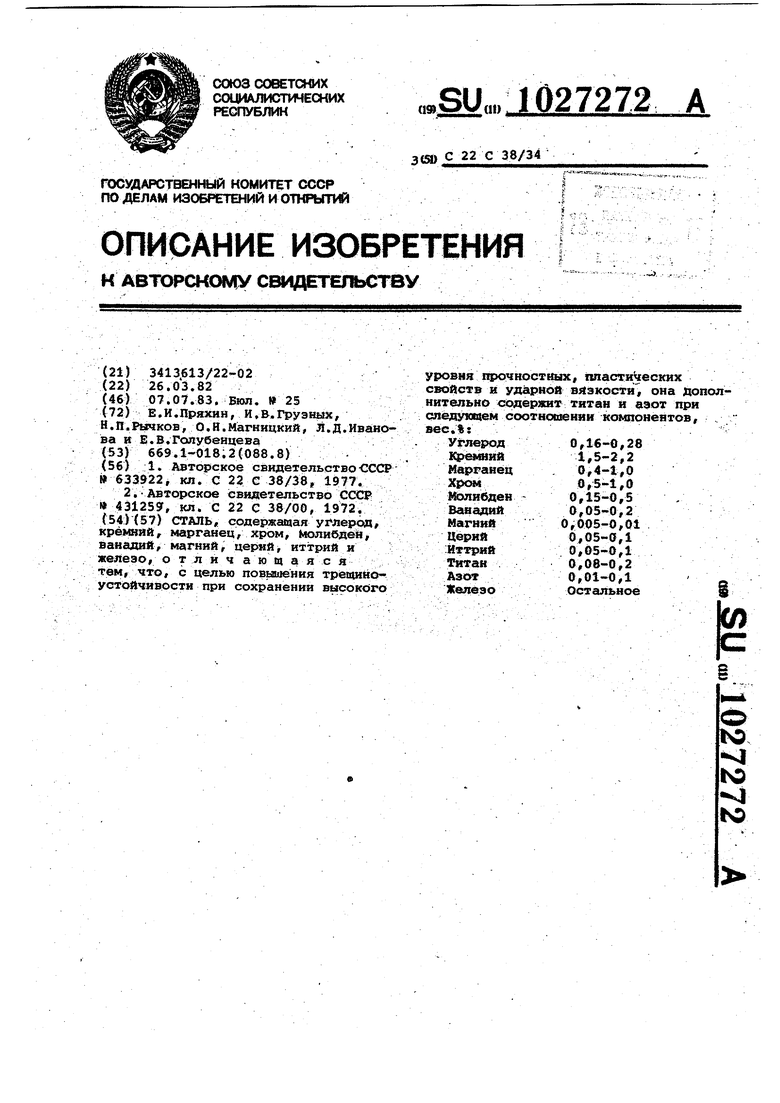

СТАЛЬ, содержащая у 1 лерО|Д, , марганец, хром, 1лолибдей, ванадий, магний церий, иттрий и железо, о т л и ч а ю щ а я с я тем, что, с целью повьишеиия трещнноустойчивости при сохранении высокого уровня врочностных, ппаотических свойств и ударной вйэкости она дополнительно чшдержит титан и аэот при следующем соотношеняи компонентов, . вес.%: ..- . . Углерод 0,16-0,28 К ёмний 1,5-2,2 Марганец . 0,4-1,0 Хром0,5-1,0 1«6ли6ден - ОД5-0,5 Ваиадий 0,05-0,2 Магний 0,005-0,01 Церий 0,05-а,1 :йттрий 0,05-0,1 Титан 0,08-0,2 Азот 0,01-0,1 Жел;еэо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1977 |

|

SU633922A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-26—Подача