2.Установка по п. 1, отличающаяся тем, что погружатель установлен внутри патрубка с возможностью перемещения и соединен с ним уплотнительным узлом.

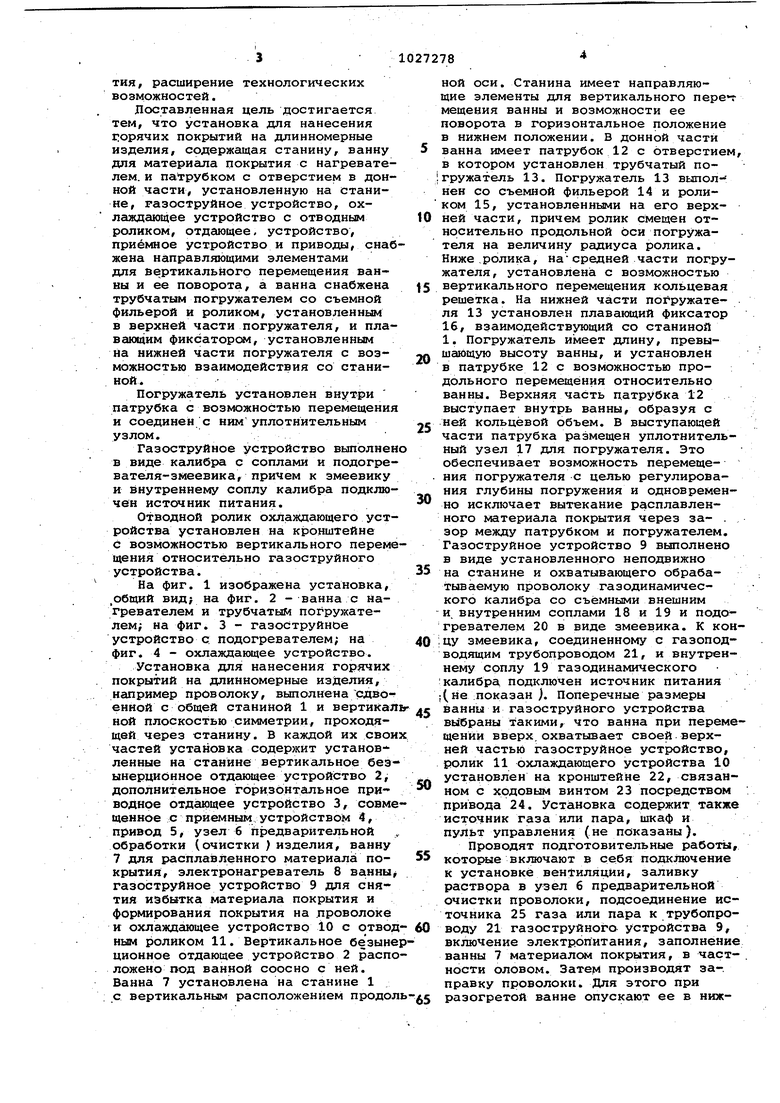

3.Установка по, п. 1, отличающаяся тем, что газоструйное устройство выполнено в виде калибра с соплами и подогревателязмеевика, причем к змеевику и внутреннему соплу калибра подключен источник питания.

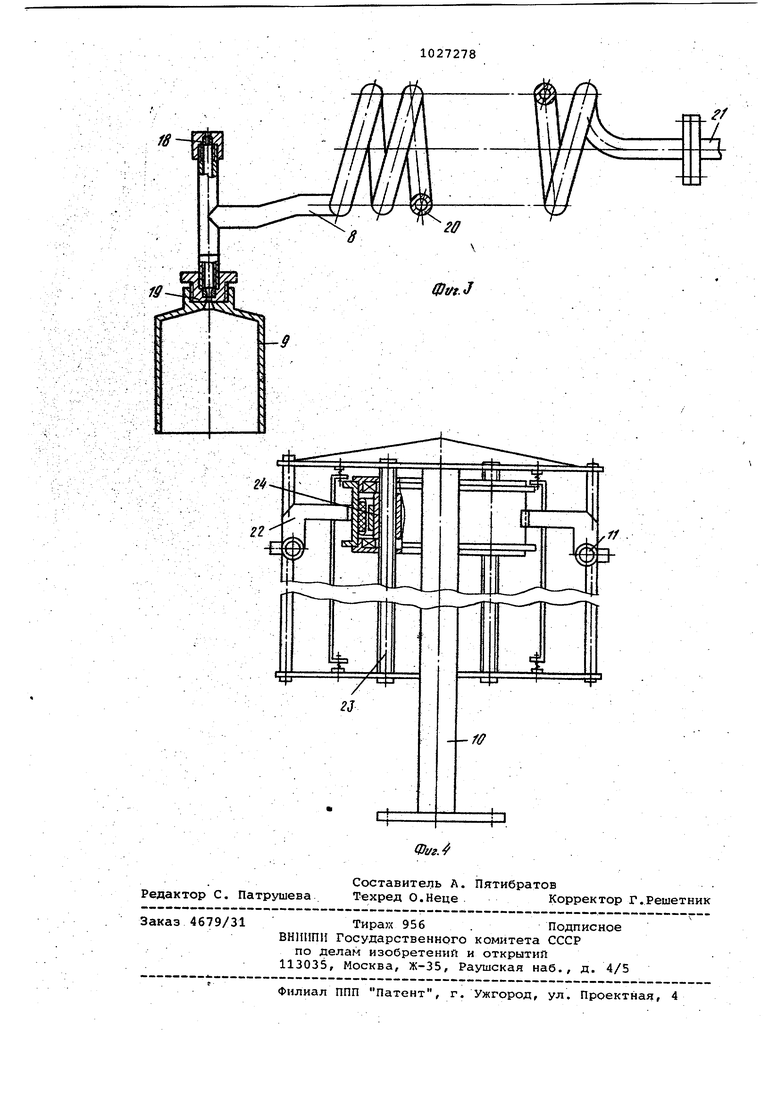

4. Установка по п. 1, отличающаяся тем, что отводной ролик охлаждающего устройства установлен на кронштейне с возможностью вертикального перемещения относительно газоструйного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения горячих покрытий на длинномерные изделия | 1978 |

|

SU729277A1 |

| Установка для горячего нанесения покрытий | 1973 |

|

SU546661A1 |

| Устройство для нанесения горячих покрытий на длинномерные изделия | 1981 |

|

SU1167237A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| Устройство для изготовления эмалированной проволоки | 1986 |

|

SU1327193A1 |

| СИСТЕМА Ю.Н.КУНГУРЦЕВА И ТОВАРИЩЕЙ ДЛЯ ИЗВЛЕЧЕНИЯ СПЛОШНОЙ ТВЕРДОЙ МАССЫ ИЗ ЕМКОСТИ С УЗКОЙ ГОРЛОВИНОЙ | 1995 |

|

RU2067506C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2199603C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 1970 |

|

SU262575A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

«1. УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГОРЯЧЦХ ПОКРЫТИЙ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ, содержащая станину, ванну для материала покрытия с нагревателем и патрубком с отверстием в донной части, установленную на станине, разоструйное устройство, охлаждающее устройство с отводным роликом, отдающее устройство, приемное устройство и приводы, отличающаяся тем, что, с целью повышения Производительности и качества покрытия, расширения технологических возможностей, она снабжена направляющими элементами для вертикального перемещения ванны и ее поворота, а ванна снабжена трубчатым погружателем со съемной филье- -j рой и роликом, установленным на g верхней части погружателя, и плаваю(Л щим фиксатором, установленными на нижней части погружателя с воз.можностью взаимодействия со ста НИНОЙ.. а ю IN5 оо Ф1И.(

1 ,

Изобретение относится к нанесени горячих, покрытий на длинномерные изделия, например проволоку, путем протягивания через ванну с расплав,ленным металлом.

Известна установка для,горячего покрытия металлом/ например оловом, металлических проволок, включающая ванну с расплавленным оловом/ протиры, приемно-отдающее устройство и камеру охлаждения l }.

Однако использование в данной установке протиров для снятия излишков металла приводит к частым обри вам проволок тонких сечений -остановам установки. Kpcwe того/ протиры быстро изнашиваются.

На поверхности проволоки от протиров остаются волокна, что требует дополнительной операщ и промывки.

И.звестна также установка для горячего нанесения покрытий на протяженные изделия/ в частности на токопроводящую жилу, содержащая станину на которой установлены приемно-отдающее устройство, узел предварителной очистки изделия, ванна для расплавленного металла с роликовым погружающим устройством, кольцевой калибр, ультразвуковой излучатель для заполнения многопроволочной жилы расплавом/ охлаждающее устройство с . отводным роликом и приводы 2:.

в этой установке отдающее устройство/ узел предварительной очистки изделия и ванна для расплавленного металла расположены последовательно в горизонтальной плоскости. Ванна и охлаждающее устройство установлены неподвижно/ а излучатель и калибр установлены с возможностью перемещения вдоль линии протягивания изделия.

Недостатки данной установки заключаются в низкой производительности и низком качестве покрытия/ а также в повышенном расходе материала покрытия. Производительность установки связана с линейной ско: ростью перемещения проволоки/предельная величина которой ограничивается необходимостью перегиба проволоки при прохождении ванны и временем для снятия избытка материала покрытия. Отсутствие в установке специалных устройств для формирования покртия заданной толщины ведет к увеличнию толщины покрытия/ повышенному расходу материала пркрытия, снижению качества и однородности покрытия. Установка может-быть использована для пок эытия проволок больших сечений. Горизонтальное расположение в установке узлов и агрегатов требует больших производственных площадей для ее размещения.

Наиболее близкой по технической

Сущности и достигаемому результату к изобретению являетсяустановка/ содержащая станину, установленную на ней ванну для расплавленного

. материала покрытия с нагрерателем и патрубком с отверстием в донной части для прохода обрабатываемой проволоки/ расположенные над ванной газоструйное устройство для снятия избытка материала покрытия и формирования покрытия на проволоке и охлаждающее устройство с отводньм роликом, а также отдающее устройство/ приемное устройство и приводы 3 .

Однако известная установка имеет недостатков/ ограничивающих ее производительность/ снижающих качество покрытия и повышающих расход материала покрытия, которые обусловлены/ прежде всего/ отсутствием возможности вертикального перемещения ваннЕ и поворота относительно станины. Конструкция ванны затрудняет заправку обрабатываемой проволоки и не позволяет наносить кчественное покрытие на высоких скоростях. К усилению этих недостатков ведет также боковое расположение газоструйного устройства и фиксированное положение отводных роликов охлаждающего устройства.

Цель изобретения - повышение производительности и качества покрытия, расширение технологических возможностей.

Доставленная цель достигается тем, что установка для нанесения г:орячих покрытий на длинномерные изделия, содержащая станину, ванну для материала покрытия с нагревателем, и патрубком с отверстием в донной части, установленную на станине, разоструйное устройство, охлаждающее устройство с отводным роликом, отдающее, устройство, приёмное устройство и приводы, снабжена направляющими элементами для вертикального перемещения ванны и ее поворота, а ванна снабжена трубчатым погружателем со съемной фильерой и роликом, установленным в верхней части погружателя, и плавающим фиксатором, установленным на нижней части погружателя с возможностью взаимодействия со станиной.

Погружатель установлен внутри патрубка с возкюжностью перемещения и соединен с ним уплотнительным узлом.

Газоструйное устройство выполнен в виде калибра с соплами и подогревателя-змеевика, причем к змеевику и внутреннему соплу калибра подключен источник питания.

Отводной ролик охлаждающего устройства установлен на кронштейне с возможностью вертикального перемещения относительно газоструйного устройства.

На фиг. 1 изображена установка, ,общий вид; на фиг. 2 - ванна с нагревателем и трубчатым погружателем; на фиг. 3 - газоструйноё устройство с подогревателем; на фиг. 4 - охлаждающее устройство.

Установка для нанесения горячих покрытий на длинномерные изделия, например проволоку, выполнена сдвоенной с общей станиной 1 и вертикалной плоскостью симметрии, проходящей через станину. В каждой их свои частей установка содержит установленные на станине вертикальное безынерционное отдгиощее устройство 2, дополнительное горизонтальное приводное отдающее устройство 3, совмещенное с приемным устройством 4, привод 5, узел б п эедварительной обработки (очистки ) изделия, ванну 7 для расплавленного материала покрытия, электронагреватель 8 ванны газоструйное устройство 9 для снятия избытка материала покрытия и формирования покрытия на .проволоке и охлаждающее устройство 10 с отводным роликом 11. Вертикальное безынеционное отдающее устройство 2 расположено под ванной соосно с ней. Ванна 7 установлена на станине 1 с вертикальным расположением продолной оси. Станина имеет направляющие элементы для вертикального перет мещения ванны и возможности ее поворота в горизонтальное положение в нижнем положении. В донной части ванна имеет патрубок 12 с отверстием, в котором установлен трубчатый по;гружатель 13. Погружатель 13 выполнен со съемной фильерой 14 и роликом 15, установленными на его верх0ней части, причем ролик смещен относительно продольной оси погружателя на величину радиуса ролика. Ниже .ролика, насредней части погружателя, установлена с возможностью

5 вертикального перемещения кольцевая решетка. На нижней части погружателя 13 установлен плавакяций фиксатор 16, взаимодействующий со станиной 1. Погружатель имеет длину, превышающую высоту ванны, и установлен

0 в патрубке 12 с возможностью продольного перемещения относительно ванны. Верхняя часть патрубка 12 выступает внутрь ванны, образуя с ней кольцевой объем. В выступающей

5 части патрубка размещен уплотнительный узел 17 для погружателя. Это обеспечивает возможность перемещения погружателя с целью регулирования глубины погружения и одновремен0но исключает вытекание расплавленного материала покрытия через за- . зор между патрубком и погружателем. Газоструйное устройство 9 выполнено в виде установленного неподвижно

5 на станине и охватывающего обрабатываемую проволоку газодинамического калибра со съёмными внешним и внутренним соплами 18 и 19 и подогревателем 20 в виде змеевика. К кон0

,цу змеевика, соединенному с газоподводящим трубопроводом 21, и внутреннему соплу 19 газодинамического

:калибра подключен источник питания

;(не показан ). Поперечные размеры ванны и газоструйного устройства

5 выбраны такими, что ванна при перемещении вверх,охватывает своей верхней частью газоструйное устройство, ролик 11 охлаждающего устройства 10 установлен на кронштейне 22, связан0ном с ходовым винтом 23 посредством привода 24. Установка содержит также источник газа или пара, шкаф и пульт управления (не показаны).

Проводят подготовительные работы,

5 которме включают в себя подключение к установке вентиляции, заливку раствора в узел 6 предварительной очистки проволоки, подсоединение источника 25 газа или пара к трубопро0воду 21 газоструйного устройства 9, включение электропитания, заполнение ванны 7 материале покрытия, в част-, ности оловом. Затем производят за-, правку проволоки. Для этого при разогретой ванне опускают ее в ниж5

нее положение ив зависимости от поперечного размера покрываемой проволоки заправляют ее в отверстие трубчатогопогружателя 13 или в ролик 15 погружателя. Как правило, в трубчатый погружатель заправляют проволоку диаметрсмл до 0,1 мм. Далее проволоку пропускают через сопла 18 и 19. газоструйного устройства, опускают транспортер 23 в нижнее положение, перекидывают проволоку через отводной ролик 11 и поднимают транспортер вверх. Конец проволоки закрепляют на таре приемного устройства 4. Ванну 7 перемещают в рабочее положение, устанавливают требуемую по технологии литейную скорость подач проволоки и осуще.ствляют процесс нанесения горячих покрытий на проволоку.

Сменные сопла 18 и 19 газодинамического калибра по диаметру отверстия несколько превышают диаметр покрываемой проволоки. Это исключае контактирование проволоки Со стенк.ами сопел. Кроме того/ нагретый га или пар, подаваемый в калибр под давлением до. 12 кгс/см, обжимает проволоку со всех сторон, сглаживает неровности и снимает излишки

металла.

Установка может работать при этом в автоматизированном и ручном режимах. Конструкция установки предусматривает возможность перемещения в вертикальном направлении ка трубчатого погружателя при неподвижной ванне-(ручной режим работы /, так и ванны при неподвижном трубчатом погружателе ( автоматизированный режим работы ). При этом в

заправочном положении погружатель находится за пределами ванны на расстоянии, удобном для заправки, а в рабочем положении - погружается в расплав на глубину, обеспечивающую прохождение проволокой заданной толины слоя расплава.

При обрыве или сходе проволсзки рабатывает автомат обрыва. Отклюается нагрев и подача газа или пара, транспортёр и ванна опускаются в нижнее крайнее положение.

Установка имеет более высокую производительность, чем базовый объект (в 2,8 раза J, обеспечивает нанесение iпокрытия с высоким качеством и меньшим расходом материала покрытия. Другие преимущества установки заключаются в расширении ее технологических возможностей, расширений номенклатуры материалов, применяемых для покрытия, возможности нанесения покрытий на проволоку малых диаметром (менее 0,08ммЛ уменьшении отходов, .удобстве обслуживания и сокращении занимаемых производственных площадей. Кроме того, установка позволяет наносить антикоррозионные покрытия на некруглую, в частности плоскую, проволоку, используемую в производстве кабелей и проводов.

Точность формирования толщины покрытия ± 0,3 мкм, минимальная толщина 0,5 мкм, скорость проволоки

20 м/с.

Ожидаемый эффект от максимального объема использования заявляемого изобретения в отрасли составит не менее 933 тыс.руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Троицкий И.Д | |||

| и др | |||

| Производство электрических кабелей и проводов с рёзинопластмассовой изоляцией | |||

| М., 1967, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Управляемый выпрямитель | 1981 |

|

SU964914A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-07-07—Публикация

1982-06-29—Подача