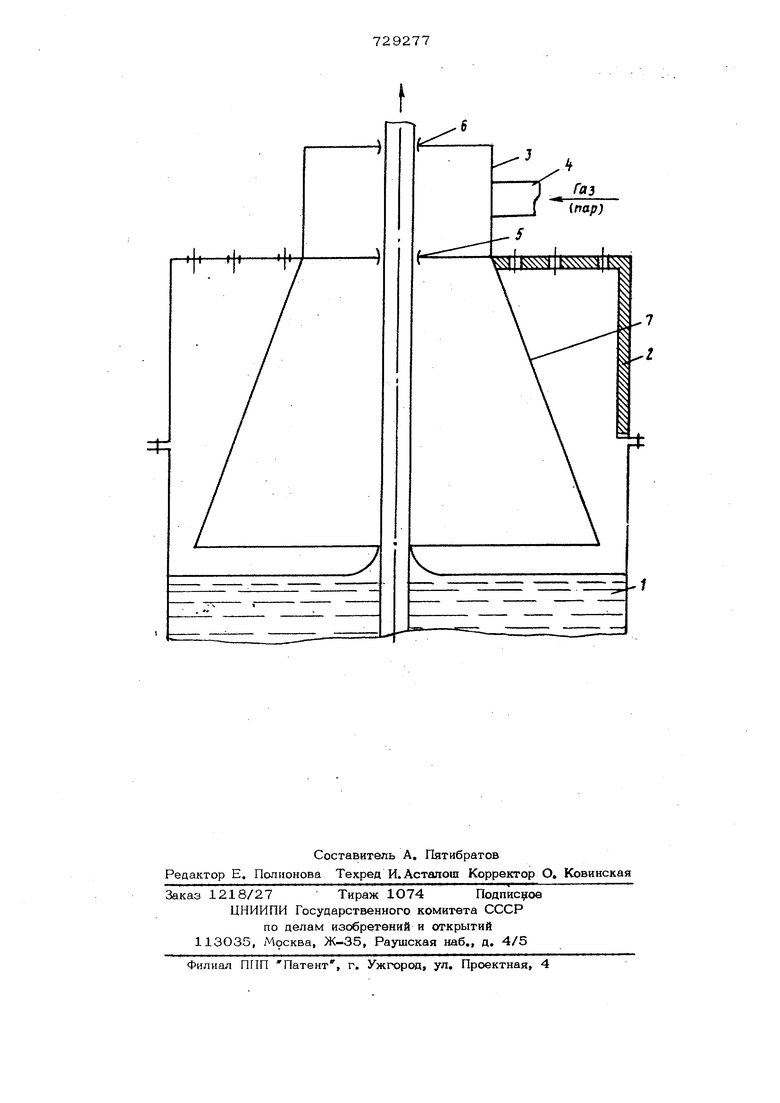

Изобретение относится к обработке металлов, в частности к устройствам для покрытия протяженнык изделий, преимущественно проволоки расплавленным металлом. Известны установки для горячего покрытия металлом, например оловом, металлических проволок, включающие -отдаю щее устройство, ванну с расплавленным оловом, протиры, камеры охлаждения и приемное устройство Ll Использование протиров для снятия излишков металла приводит к частым остановам установки, поскольку протиры быстро засаливаются и выходят из строя невозможно регулировать толщину покры тия и, кроме того, от протиров на поверхности проволоки остаются волокна, что требует дополнительной операции npo мывки. Известна установка для покрытия про тяженных изделий расплаштенным металлом, содержащая eaHfiy с расплавом ма- талла,- камеру, предотвращающую разбрызгивание металла, и газоструйное устройство для снятия избытка металла, установленное над ванной и смонтированное на камере 2. Цилиндрическое отверстие газоструйного устройства и замкнутая камера образуют трубчатый резонатор с замкнутым концом, который имеет более низкую частоту собственных колебаний, чем частота колебания свободной струи, разность частот колебаний создает сглаживающий эффект, т. е. выравнивание близко расположенных неровностей на проволоке. Однако указанная установка малопроизводительная, поскольку.при увеличении скорости истечения газовой струи пропадает эффект сглаживания, струя, ударяясь о поверхность металла, приводит его в движение, что вызывает неоднородное покрытие проволоки и осаждение металла на стенках камеры и ванны. 37 Целью изобретения является повышение производительности, обеспечение ста бильности процесса. Это достигается тем, что в устройстве для покрытия протяженных изделий расплавленным металлом, содержащем ванну с расплавом, камеру и газоструй- ное ycTpofiCTBo для снятия избытка металла, в каморе над расплавом установлен полый усеченный конус, прикрепленный меньшим основанием к газоструй- ному устройству , а камера в верхней части выполнена перфорированной. На чертеже дана принципиальная схема предложенного устройства для покрытия проволоки расплавленным металлом. Устройство для покрытия проволоки содержит ванну 1 для расплавленного металла, например олова, установленное над ванной камеру 2, на которой смонтировано газоструйное устройство 3 для удаления избытка покрывающего проволо ку металла, оснащенное газо-, или паро- подводящим трубопроводом 4 и входным 5 и выходным б соплами. Сопла 5 и 6 размещены соосно по направлению движения проволоки. Внутри камеры 2, над расположенным металлом, расположен усеченный полый конус 7, прикрепленны меньшим основанием к газоструйному устройству 3. Верхняя часть камеры 2 выполнена перфорированной. Угаа при ве шине усеченного полого конуса 7 превышает угол свободного истечения струи газа через входное сопло 5 и выбирается от 16 до ЗО Устройство работает следующим обра зом. Через ванну 1, заполненную расплавленным металлом, например оловом, про пускают проволоку, направляя ее вверх через полый усеченный конус 7 и сопла 5,6 газоструйного устройства 3. Во внутреннюю полость газоструйног устройства 3, расположенную между соп лами 5 и 6, подают под давлением до 12 кгс/см 11 нагретый газ или пар, который выходит через отверстия сопел 5 и 6,выполненные несколько большего диаметра, чем диаметр проволоки, причем диаметр отверстия сопла 6 больше диаметра отверстия сопла 5, что исключает контактирование проволоки со стенками сопел 5 и 6, газ обжимает проволоку 7 со всех сторон, сглаживает неровности и снимает излишки металла. Струя газа или пара, вышедшая через сопло 5 направляется усеченным полым конусом 7 в ванну 1, причем частицы металла, ударяясь о внутренние стенки конуса, теря- foT свою энергию и. стекают по нему в ванну. Отразившись от поверхности расплавленного металла, струя газа попадает в полость между стенками камеры 2 и полым усеченным конусом 7 и выходит наружу через перфорированную часть камеры 2, а частщы металла осаждаются на стенках камеры 2 и полого усеченно- го конуса 7 и свободно стекают в ванну 1. Возможность выпуска газа из камеры позволяет существенно повысить давление газа, а следовательно, и скорость перемещения проволоки до 20 м/сек, что приводит к увеличению производительности установки в 8-9 раз. Путем изменения давления газа и скорости перемещения проволоки обеспечивается регулирование толщины покрытия. В предложенной установке весь металл остается внутри камеры и ванны, исключено его взаимодействие с воздухом, а следовательно, оксиление, и он почти полностью расходуется на покрытие. Формула изобретения Устройство для нанесения горячих покрытий на длинномерные изделия, содержащее ванну для металла-локрытия, камеры и газоструйное устройство для снятия избытка металла, отличающееся тем, что, с целью повышения производительности и стабильности процесса, оно снабжено полым усеченным конусом, установленным в камере, причем меньшее основание конуса соединено с газоструйным устройством, а камера в верхней части выполнена перфорированной. Источники информации, принятые во внимание при экспертизе 1.Троицкий И. Д. и др. Производство электрических кабелей и проводов с резинопластмассовой изоляцией, -М., с. 109-113. 2.Патент США N 37О74ОО, кл. 117-1О2, опублик. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения горячих покрытий на длинномерные изделия | 1982 |

|

SU1027278A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОТЯЖЕННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2521759C2 |

| Флюс для горячего нанесения покрытий из олова и его сплавов | 1982 |

|

SU1101471A1 |

| Способ удаления излишков расплавленного металла с поверхности покрываемых изделий и устройство для его осуществления | 1988 |

|

SU1554768A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU289582A1 |

| Устройство для нанесения покрытия на длинномерные изделия | 1975 |

|

SU518532A1 |

| УСТРОЙСТВО для ФОРМИРОВАНИЯ слоя ГОРЯЧЕГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ЛИСТА | 1972 |

|

SU352968A1 |

| Способ щелочного рафинирования свинца и аппарат для его осуществления | 2017 |

|

RU2653894C2 |

| Устройство для металлизации изделий | 1972 |

|

SU651715A3 |

Авторы

Даты

1980-04-25—Публикация

1978-12-01—Подача