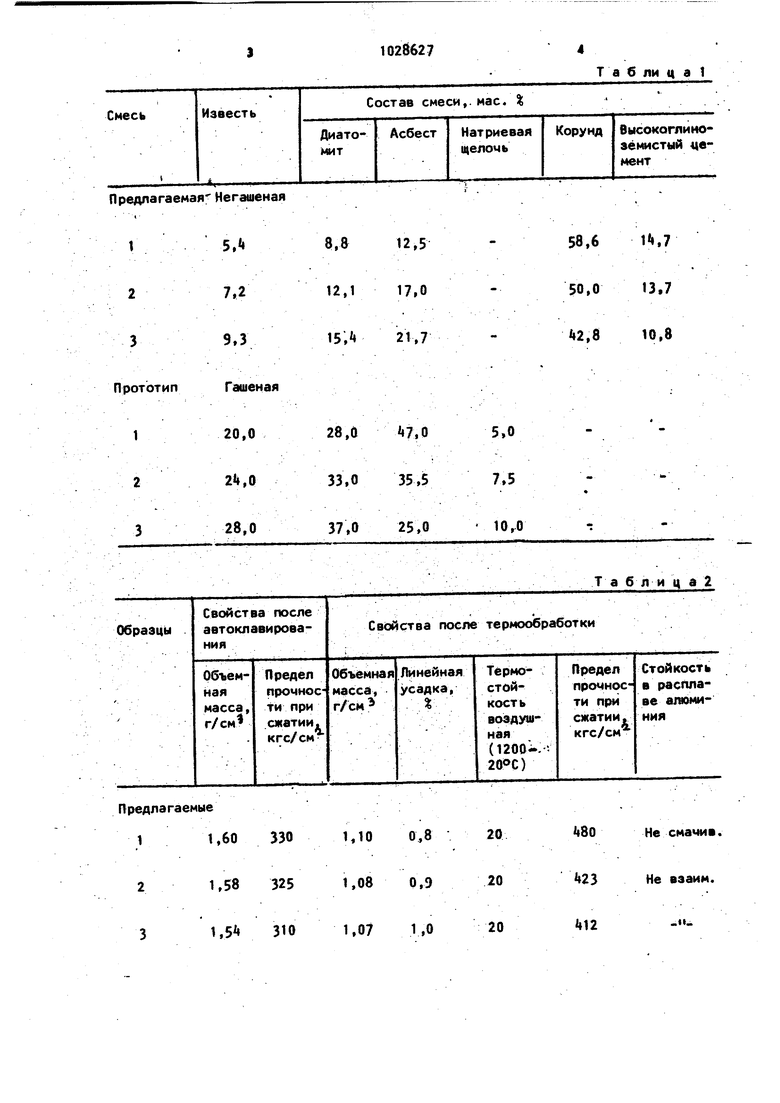

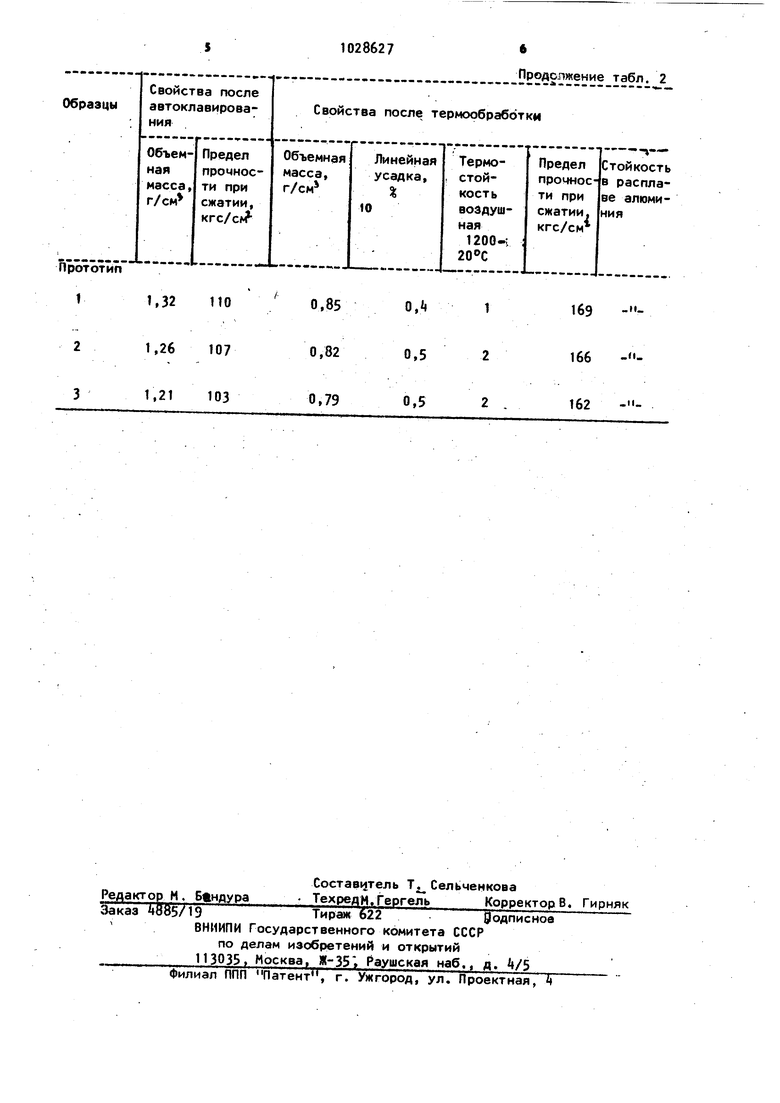

9 Изобретение относится к промышле ности строительных материалов и может быть использовано для футеровки МГД-насосов, а также при изготовлении узлов и деталей металлургически аг|: егатов. Известна сырьевая смесь для изго товления футеровки, включающая известь, асбест и диатомит 13Наиболее близкой к предлагаемой по технической сущности и достигаем му результату является сырьевая сме для изготовления футеровки, включаю щая вес.%: известь 20-28; диатомит 28-37; натриевую 1аелочь5 10 и асбест - остальное f2. Однако известные смеси характеризуются низкой прочностью и недост точной термостойкостью. Целью изобретения является повыш ние прочности и термостойкости. Поставленная цель достигается те что сырьевая смесь для изготовления .футеровки, включающая известь,.диатомит и асбест, содержит дополни тёльно корунд и высокоглиноземистый цемент при следующем соотношении ко понентов, масД: 5,t-9,3 Известь 8,8-15Д Диатомит 12,5-21,7 Асбест ,8-58,6 Корунд Высокоглиноземистый це10,8-й,7 мент Использование в качестве волокнистого наполнителя асбеста обеспечивает прочность детали на изгиб, э дает возможность увеличить габариты детали, что необходимо при изготовлении лотков для МГД-устройств. Прим ер. Готовят образцы из трех смесей .предлагаемых составов и смеси прототипа (табл.1), Каждую смесь готовят отдельно, Асбест предварительно подвергают по лусухой распушке на бегунах в течение мин. Диатомит, высушенный до влажности 2%, подвергают помолу в вибромельнице ДО полного прохожде ния его через сито 009. Затем из не го готовят диатомовое молоко влажностью 100-150. Известь гасят с большим количеством воды (1000-1500 от веса извести) при периодическом помешивании раствора в течение 2Л ч Известковое молоко перед примением ;пропускают через сито с ячейкой 272 0,15-0,2 мм для удаления посторонних примесей. В смесителе перемешивают диатомовое и известковое молоко вместе с асбестом в течение не менее 20 мин. Сухие составляющие сначала перемешивают вместе: корунд № 16 и высокоглиноземистый цемент, а затем добавляют в предыдущую смесь и в гидропульпере приготовляют влажный шлам, который затем подают в форму с перфорированным дном для прессования при одновременном удалении воды. Обезвоживание производят при давлении 3-30 кг/см в течение различного времени (3-25 мин) в зависимости от толщины получаемого изделия, например для плит толщиной 50 мм - давление 25 кг/см в течение 20 мин. После 2-х - часовой выдержки на воздухе плиты подвергают термовлажностной обработке в автоклаве по режиму: давление пара в автоклаве 9 эти; подъем давления ч; изотермический прогрев при максимальном давлении 8 ч; температура пара 18оС; снижение давления ч. После автоклавирования из плиты вырезают образцы 50 мм для испытания. Плиты, прошедшие автоклавирование, подвергают термообработке по режиму: подъем температуры до 1ч; выдержка при 2 ч; подъем до 1 ч.; выдержка при 200С ч; подъем до 1 ч; выдержка при 4 ч. Равномерный подъем температуры до 580С со скоростью 60 °tj с выдержкой при каждой температуре по 1 ч; выдержка при конечной температуре (580) 5 ч. Общее время термооб-. работки 50 ч. Охлаждение вместе с печью. Из высушенных плит изготавливают образцы размером 50«5050 мм, которые подвергают испытанию. Составы смесей приведены в табл. 1. Прошедшие автоклавирование и высушенные образцы имеют показатели, представленные в табл . 2. Свойств,а, полученные в результате испытания, показывают , что из смеси предлагаемого состава получены плиты и образцы, имеющие лучшие характеристики по сравнению с образцами из сосхава прототипа.

Т а б ли ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1617872A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1722002A1 |

| Способ изготовления асбестосиликатно-известкового литого материала | 1989 |

|

SU1726435A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2006 |

|

RU2323190C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2003 |

|

RU2258682C1 |

| Сырьевая смесь для получения теплоизоляционного материала | 1976 |

|

SU571464A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1738787A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1988 |

|

SU1707008A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ АСБОСИЛИКАТНЫХИЗДЕЛИЙ | 1972 |

|

SU334207A1 |

Предлагаемая; Негашеная

Предлагаемые

1t,60 330

1,58 3251,08 0,9

1,5А 3101,07 1,0

Та б л и ц а 2

1|80

ЫО 0,8

20

Не смачив.

423

20

Не взаии.

20

-И.

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Китайцев В.А | |||

| Технология теплоизоляционных материалов | |||

| Н | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР К , кл | |||

| С Ok В , 1976 | |||

| , | |||

Авторы

Даты

1983-07-15—Публикация

1981-03-30—Подача