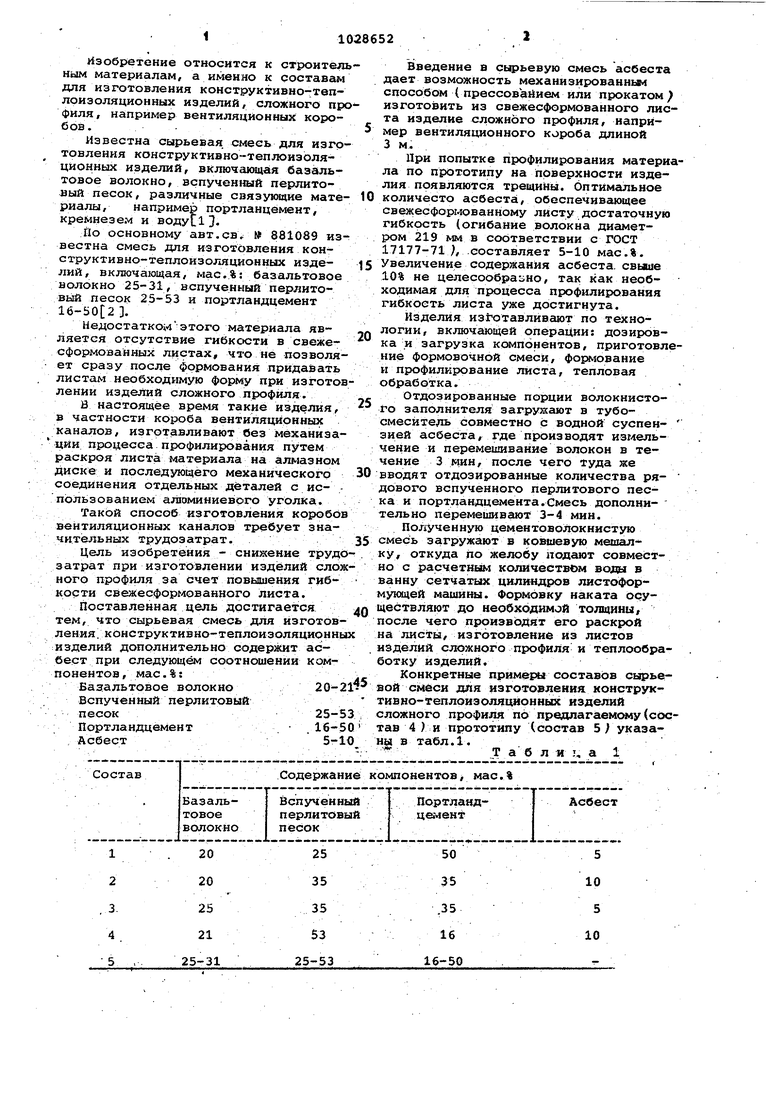

Изобретение относится к строител ным материалам, а именно к составам для изготовления конструктивно-теплоизоляционных изделий, сложного пр Филя, например вентиляционных коробов. Известна сырьевая, смесь для изго товления конструктивно-теплоизоляционных изделий, включакнцая базальтовое волокно, вспученгшй перлитовый песок, различные С1зязу адие мате риалы, например портланцемент, кремнезем и . Йо основному авт,ев:; № 181089 из вестна смесь для изготовления конструктивно-теплоизоляционных изделий, вкгаочающая, мас.%; базальтовое волокно 25-31, вспученный перлитовый песок 25-53 и портландцемент 16-50 2 . Недостатконэтого материала является отсутствие гибксюти в свежесформованных л|истах, что не позволя ет сразу после формования придавать листам необходимую форму при изгото лении изделий сложного профиля. В настоящее время такие изделия, в частности кОроба вентиляционных каналов, изготавливают без механизации процесса профилирования путем раскроя листа материала на алмазном диске и последующего механического соединения отдельных деталей с использованием алюминиевого уголКа. Такой способ изготовления корюбб вентиляционных каналов требует значительных трудозатрат. Цель изобретения - снижение труд затрат при изготовлении изделий сло ного профиля за счет повышения гибкости свежесформованного листа. Поставленная цель достигается тем, что сырьевая смесь для изготов ления конструктивно-теплоизоляционн изделий дополнительно содерясит асбест при следующем соотношении компонентов , мае .%: 20Баз альтовое волокно Вспученный перлитовый Введенне в сырьевую смесь асбеста дает возможность механизированным способом (прессованием или прокатом) изготовить из свежесформованного листа изделие сложного профиля, например вентиляционного короба длиной 3м. При попытке профилирования материала по прототипу на поверхности изделия появляются трещиНы. Оптимальное количесто асбеста, обеспечивающее свежесформованному листу дсзстаточную гибкость (огибание волокна диаметром 219 мм в соответствии с ГОСТ 17177-71J, .составляет 5-10 мас.%. Увеличение содержания асбеста, свьше 10% не целесообразно, так как необходимая для процесса профилирования гибкость листа уже достигнута. Изделия изготавливают по технологии, включак)1цей операции: дозировка и загрузка ксяипбиентов, приготовление формовочной смеси, формование и профилирование листа, тепловая обработка. . . Отдозированные порции волокнистого заполнителя загружают в тубосмесйтель совместно с водной суспензией асбеста, где производят измельчение и перемешивание волокон в течение 3 мин, после чего туда же вводят Отдозированные количества рядового вспученного перлитового песка и портландцемента.Смесь дополнительно перемешивают 3-4 мин. Полученную цементоволокнистую смесь загружают в ковшевую мешалку, откуда по желобу подают совместно с расчетным количеством воды в ванну сетчатых цилиндров листоформующей машины. Формовку наката осуществляют до необходимой толщины, после чего производят его раскрой на листы/ изготовление из листов изделий сложного профиля и теплообработку изделий. Конкретные примеси составов сырьевой смеси для изготовления конструктивно-теплоизоляционных изделий

31028652

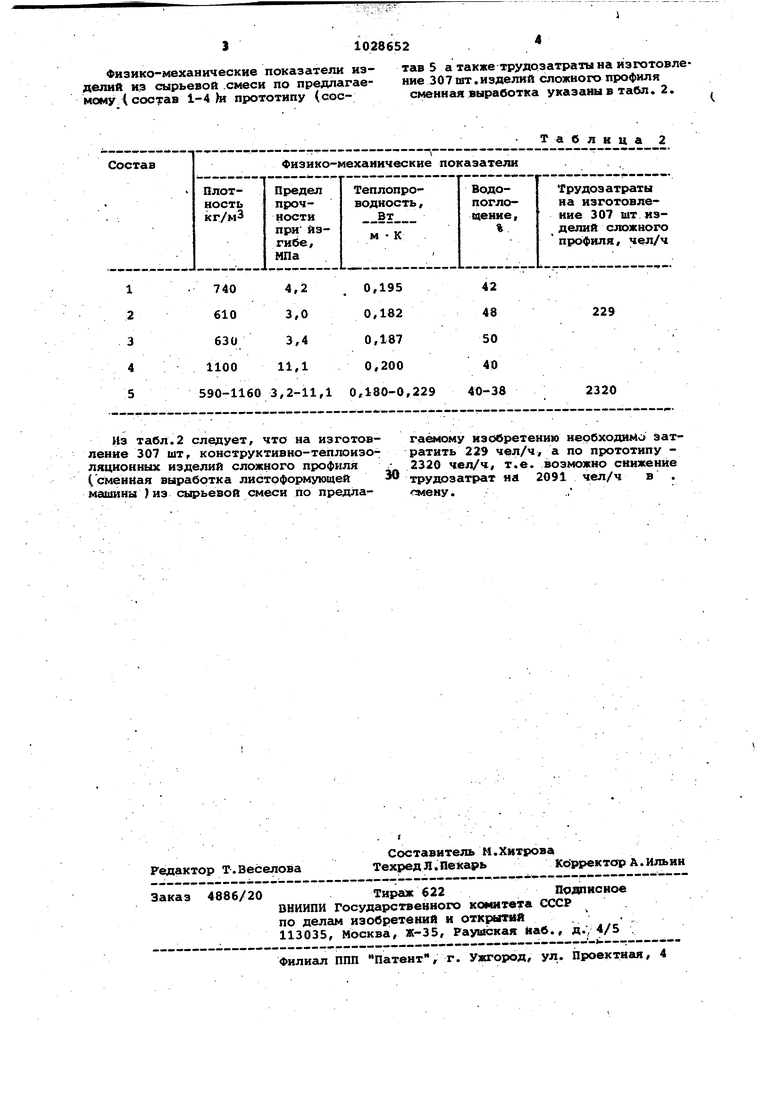

Физико-механические показатели из- тав 5 а также трудозатраты на изготовледелий из сырьевой смеси по предлагае- ние 307 шт.изделий сложного профиля кому (состав 1-4 Ы прототипу (сое- сменная выработка указаны в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1981 |

|

SU1117288A1 |

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1979 |

|

SU881089A1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1629277A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU844612A1 |

| СПОСОБ ФОРМОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2326858C1 |

| ГИПСОПЕРЛИТ | 2013 |

|

RU2519146C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2011 |

|

RU2473517C1 |

| Способ изготовления теплоизоляционных изделий | 1982 |

|

SU1062196A1 |

| Смесь для изготовления теплоизоляционного материала | 1981 |

|

SU996403A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИН КОНСТРУКТИВНО-ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ПО авт.св. 881089 от л и ч а ю |д д я с я тем, что, с целью снижения трудозатрат при изготовлении изделий за счет повышения гибкости сзежесформованного листа, она дополнительно содержит асбест при следующем соотношении компонентов, мас.% Базальтовое волокно , 20-21 Вспученный перлитовый песок25-53 Портландцё1у1ент. 16-50 Асбест5-10 СЛ С

Из табл.2 следует, что на изготовление 307 шт, конструктивно-теплоизоляционных изделий сложного профиля (сменная выработка листоформующей машины J из сырьевой смеси по предлагаёмому изобретению необходимо эатратить 229 чел/ч, а по прототипу 2320 чел/ч, т.е. возможно снижение трудозатрат на 2091 чел/ч в . смену..,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО АЦЕТАТА ЦЕЛЛЮЛОЗЫ | 1994 |

|

RU2074194C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1979 |

|

SU881089A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-15—Публикация

1981-07-07—Подача