1 1

Изобретение относится к области строительных материалов, а именно к составам для изготовления конструктивно-теплоизоляционных изделий сложного профиля, например вентиляционных коробов.

Известна сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий, включающая базальтовое волокно, вспученный перлитовый песок, различные связующие материалы, например портландцемент„ кремнезем и воду Cl J,

Наиболее близким к изобретению техническим решением является сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий, включающая, мас.%: базальтовое волокно 25-31, вспученный перлитовый песок 25-53, портландцемент 16-50(2J

Недостатком известного материала является отсутствие гибкости в свежесформованных листах, что не позволяет сразу после формования придавать листам необходимую форму при изготовлении изделий сложного профиля

В настоящее время такие изделия, в частности короба вентиляционных каналов, изготавливают без механизации процесса профилирования путем раскроя листа материала на алмазном диске и последующего механического соединения отдельных деталей с использованием алюминиевого уголка. Такой способ изготовления коробов вентиляционных каналов требует значи тельных трудозатрат.

Цель изобретения - снижение трудозатрат при изготовлении -изделий сложного профиля за счет повьпнения гибкости свежесформованного листа.

Поставленная цель достигается тем что сьфьевая смесь для изготовления конструктивно-теплоизоляционных изделий, включающая базальтовое волокно, вспученный перлитовый песок и портландцемент, дополнительно содержит асбест при следукнцем соотношении компонентов, мае. %:

Базальтовое

волокно20-21

Вспученный

перлитовый

песок25-53

Портландцемент16-50

Асбест5-10

Введение в сырьевую смесь асбеста дает возможность механизированным

882

способом (прессованием или прокатом) изготовить из свежесформованного листа изделие сложного профиля, например вентиляционный короб длиной 3 м. При попытке профилирования материала из известной смеси на поверхности изделия появились трещины. Оптимальное количество асбеста, обеспечивающее свежесформованному листу достаточную гибкость (огибание волокна диаметром 219 мм в соответствии с ГОСТ 17177-71), составляет 5-10 мас,%. Увеличение содержания асбеста 10 мае, % не целесообразно, так как

необходимая для процесса профилирования гибкость листа уже достигнута. Изделия изготавливают по технологии, включающей дозировку и загрузку компонентов, приготовление формовочной смеси, формование и профилирование листа, тепловую обработку,

Отдозированные порции волокнистого заполнителя загружают в турбосмеситель совместно с водной суспензией

асбеста, где производят измельчение и перемешивание волокон в течение 3 мин5 после чего туда же вводят отдозированные количества рядового вспученного перлитового песка и порт-

ландцемента. Смесь дополнительно перемешивают в течение 3-4 мин,

Полученн то цементоволокнистую смесь загрзжают в ковшевую мешалку, откуда по желобу подают совместно с

расчетным количеством воды в ванну сетчатых цилиндров листоформующей машины. Формовку наката осуществляют до необходимой толщины, после чего производят его раскрой на листы,

изготовление из листов изделий сложного профиля и теплообработку изделий.

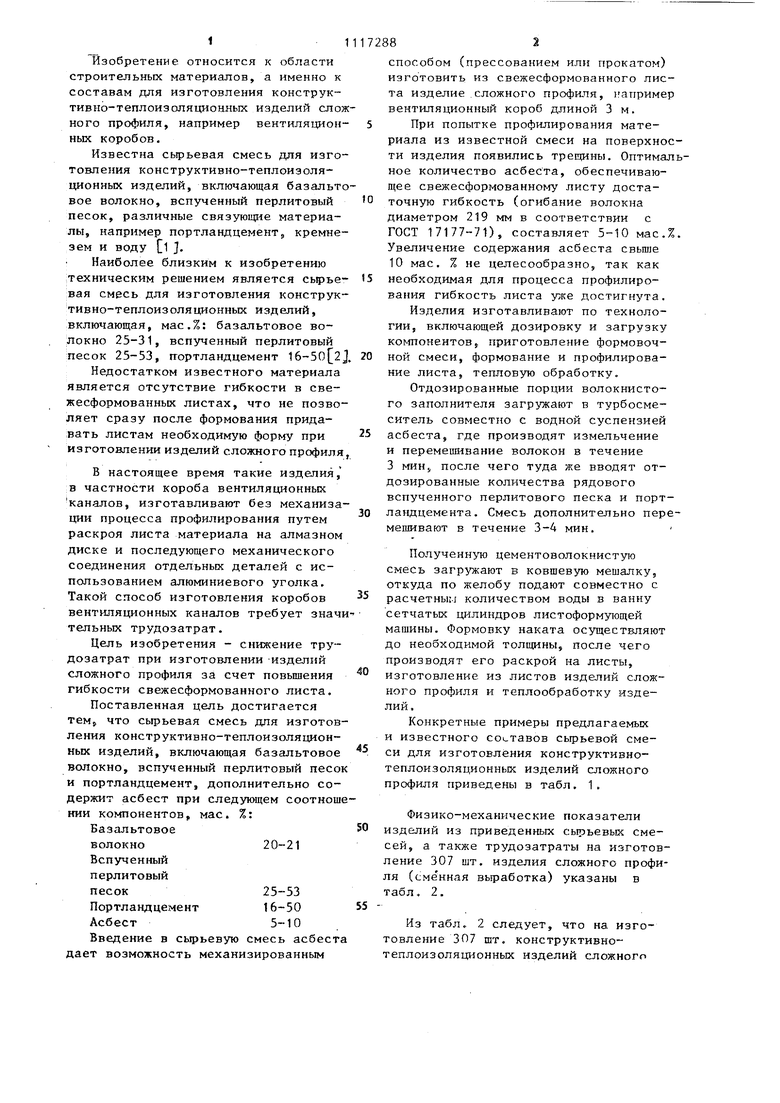

Конкретные примеры предлагаемых и известного составов сырьевой смеси для изготовления конструктивнотеплоизоляционных изделий сложного профиля приведены в табл, 1.

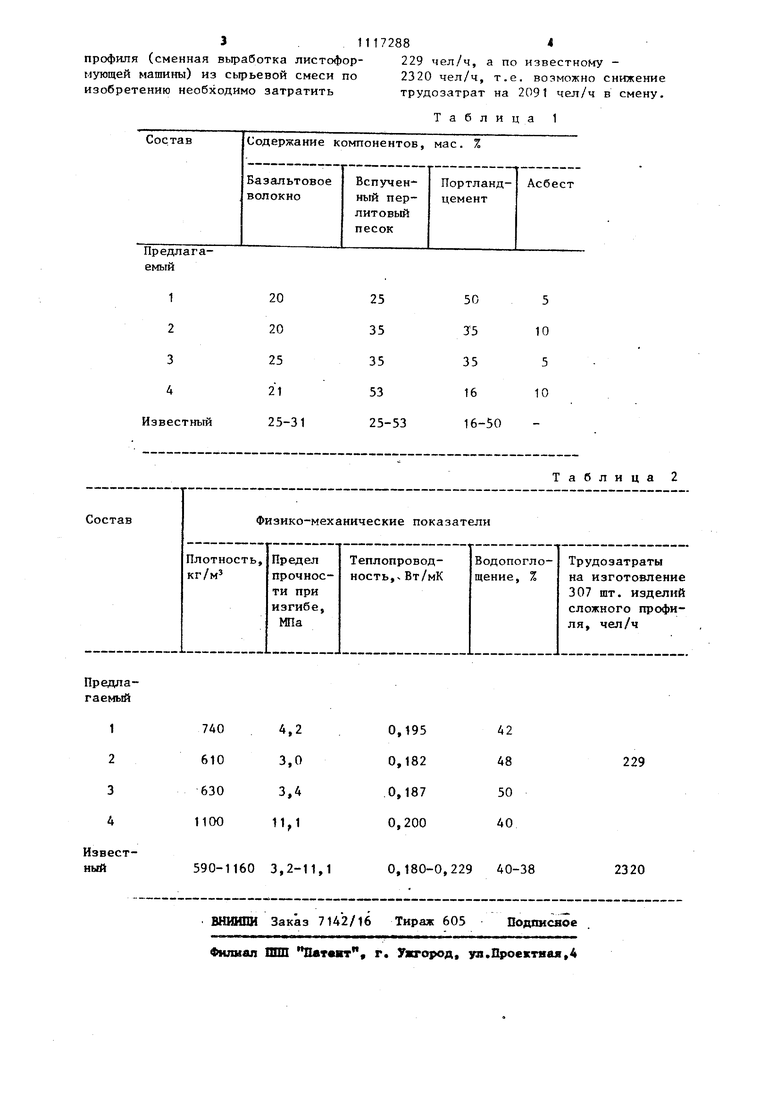

Физико-механические показатели изделий из приведенных сырьевых смесей, а также трудозатраты на изготовление 307 шт, изделия сложного профиля (сменная вьфаботка) указаны в табл, 2, Из табл, 2 следует, что на изготовление 307 шт, конструктивнотеплоизоляционных изделий сложного

3 . 1117288

профиля (сменная выработка листофор- 229 чел/ч, а по известному мующей машины) из сьфьевой смеси по 2320 чел/ч, т.е. возможно снижение изобретению необходимо затратить трудозатрат на 2091 чел/ч в смену,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1981 |

|

SU1028652A2 |

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1979 |

|

SU881089A1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU844612A1 |

| СПОСОБ ФОРМОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2326858C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1629277A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2011 |

|

RU2473517C1 |

| Сырьевая смесь для изготовления теплоизоляции | 1980 |

|

SU885239A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1073232A1 |

| ГИПСОПЕРЛИТ | 2013 |

|

RU2519146C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНО-ТЕПЛОИЗО.ПЯЩ10НННХ ИЗДЕЛИЙ, включающая базальтовое волокно, вспученный перлитопый песок и портландцемент, о т л и чающаяся тем, что, с целью снижения трудозатрат при изготовлении изделий за счет повышения гибкости свежесформованного листа, оня дополнительно содержит асбест при следующем соотношении компонентов, мас.%: Базальтовое волокно20-21 Вспученный перлитовый песок25-53 Портландцемент16-50 Асбест5-10

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО АЦЕТАТА ЦЕЛЛЮЛОЗЫ | 1994 |

|

RU2074194C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1979 |

|

SU881089A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-10-07—Публикация

1981-07-07—Подача