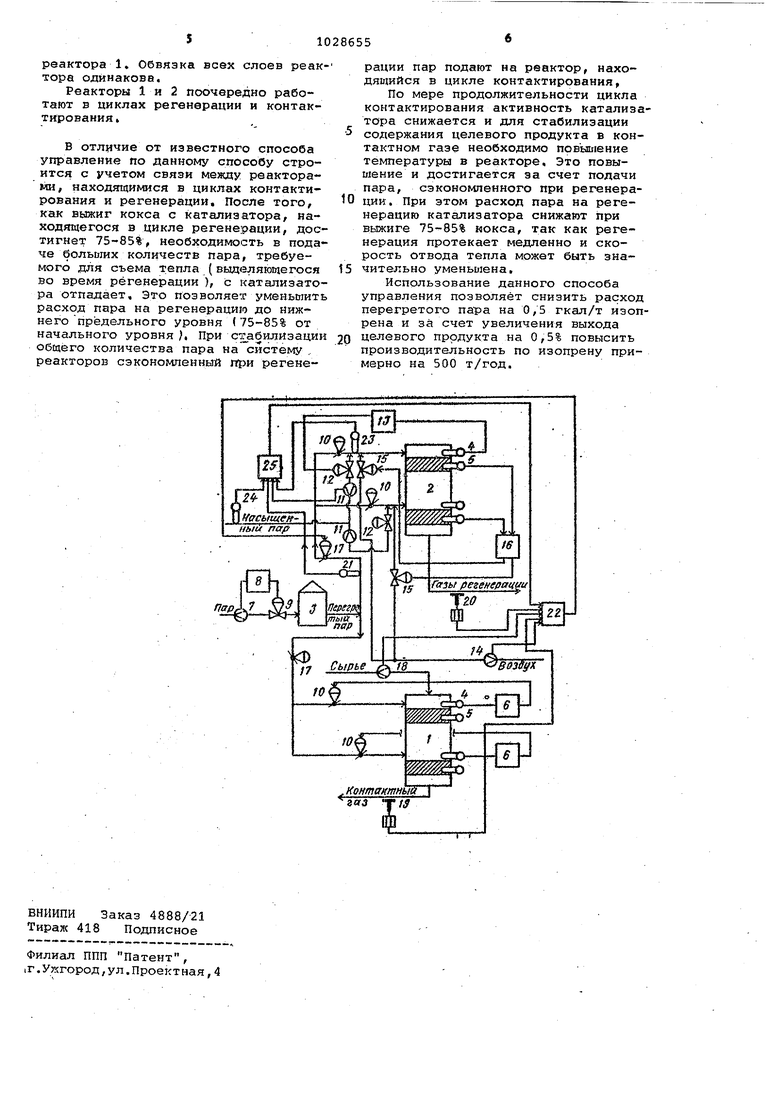

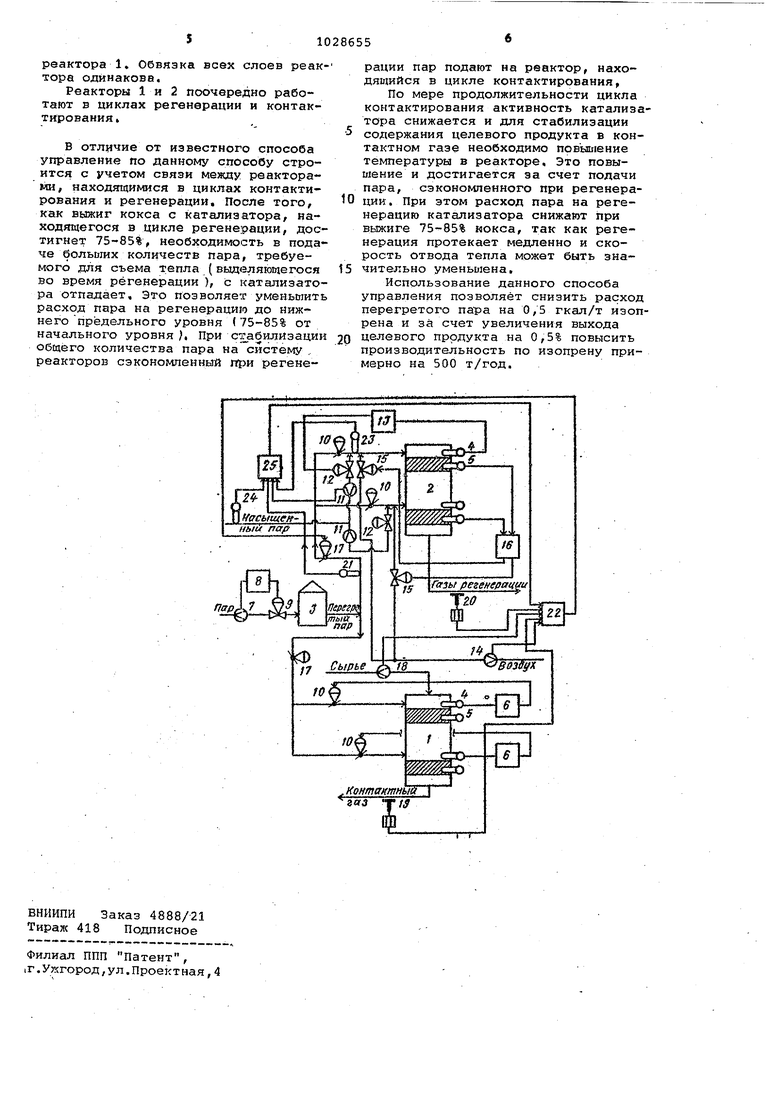

Изобретение относится к.управлению кaтaлитичeoки ти процессами с периодической регенерацией катализатора и может быть использованов производствах изопрена из диметилдиоксана, изопрена из изопентана,бутадиена из бутиленов в химическо и нефтехимической промышпенности. Известен способ управления ппоцессом регенерации катапитизатора в циклическом процессе путем регулирования максимальной температуры в.слое катализатора изменением подачи паровоздушной смеси 13. Недостатком этого способа является отсутствие учета количества кокса, отложившегося на катализатор что приводит к повглшенным энергозат .. Наиболее близким к предлагаемому по технической сущности является сп соб управления процессом получения изопрена каталитическим расщеплением 4,4-диметил-1,3-диоксана, проводимым в системе реакторов, работающих поочередно в циклах контактированияи регенерации, путем стабилиз ции общего расхода перегретого водя ного пара, регулирования расхода во духа в реактор в зависимости от тем пературы в слоях катализатора и рас хода наскиченного пара в реактор в з висимости от температуры над слоями катализатора 23. Однако при управлении процессом отсутствует учет связи между реакторами, работающими в циклах контак тирования и регенерации, а также не учитывается количество кокса, отклонившегося на катализаторе в цикле контактироваг}ия, что влечет за собой непроизводительные затраты водяного пара и способствует неэффективному использованию сырья. Цель изобретения - увеличение вьзхода целевого продукта и снижение энергозатрат. Поставленная цель достигается тем что согласно способу управления циклическим процессом получ€шия изопрена путем стабилизации общего расхода перегретого водяного napci, регулирования расхода воздуха в реактор в за висимости от температуры в слоях катализатора дополнительно измеряйт концентрации кислорода в газах регене рации и изопрена в контактномгаз е2 расходы воздуха и сырья Е: реактор, по этим измеренным значениям параметров определяют степень выжига кок са и при достижении степени выжига кокса верхнего граничного значения регулируют расход перегретого водянего пара, подаваемого на регенерацию в зависимости от расхода и температуры насыщенного пара, температур перегретого пара и смеси на- cHuieHHoro и перегретого пара, при . этом снятый с регенерации пар нап- j равляют на контактирование. На чертеже представлена блоксхема реализации способа. Технологическая система и схема управления включает реактор 1, находящийся в цикле контактирования, реактор 2, находящийся в цикле регенерации, пароперегревательную печь 3, термопары 4, измеряющие температуру над слояьчи катализатора, Tejg юпapы 5, замеряющие температуру в слоях катализатора, регулятор б температуры над слоями каталйз ато ра в цикле контактирования, датчик 7 общего расхода пара в печь, регулятор 8 расхода пара в печь, клапан 9 на линии подачи пара в печь, шиберы 10 на линии подачи перегретого пара на слои катализатора, датчик 11 расхода насыщенного пара по слоям, клапаны 12 на линии подачи насыщенного пара по слоям, регулятор 13 температуры над слоем катализатора в цикле регенерации, датчик 14 расхода воздуха на реактор в цикле регенерации, клапаны 15 на линиях подачи воздуха по слоям катализатора, блок 16 управления температурами в слоях катализатора, общие итиберы 17 на линиях подачи перегретого пара в реактор, датчик 18 расхода сырья на реактор в цикле контактирования, датчик 19 состава контактного газа, газоанализатор 20 газов регенерации, датчик 21 температуры перегретого пара, блок 22 для определения количества отложившегося кокса в цикле контактирования, определения количества кислорода, израсходованного на выжиг кокса и управления шибером на линии подачи перегретого пара в реактор,, находящегося в цикле регенерации,, датчик 23 температуры смеси перегретого и насыщенного пара, датчик 24 температуры насыщенного пара, блок 25 для определения расхода перегретого пара в цикле регенерации, Спрсоб управления осуществляют следующим образом, . Один из реакторов,например 1,, находится в цикле контактирований, другой, например 2 - в цикле регенерации. На реактор 1 подают сырье 4,4-диметил-1,3-диоксан (ДМД ) с небольшими примесями органических веществ. Расход сырья замеряют при помощи датчика 18, На систему реакторов 1 и 2 подают пар, перегретый в печи 3, Общий расход пара замеряют датчиком 7 и ст€эбилизируют регулятором 8 путем воздействия на клапан 9. В реакторах 1 и 2 температуру над слоями замарйют при помощи термопар 4, а в слоях катализатора при помощи термопар 5, Температуру над -слоями катализатора в цикле контактирования регулируют регуляторами б, изменяющими расход перегретого пара, подаваемого над каждым i слоем катализатора, путем воздействия на шиберы 10 на линиях перегретого пара. На линии контактного газа установлен датчик 19, при помощи которого определяют концентрацию изопрена в контактном газе. В блоке 22 . по концентраций изопрена в контактном газе и расходу сырья рассчиты- : вагот выработку изопрена за цикл контактирования , t 6cCt)c u;oit , О где V - выработка изопрена за цикл контактирования ; (3j,(,+J- расход сырья на реактор в текущий момент времени; C(t)- концентрация изопрена в контактном газе в текущий момент времени ; t - текущее время от начала ци ла контактирования ; длительность цикла контактирования. Известно,что количество отло.жившегося кокса за цикл контактиро вания можно, с достаточно высокой степенью точности, вычислить по фор муле VK O/OOVVn- (2) Количество отложившегося кокса та же, определяют в блоке 22. На чертеже для реактора 1, находящегося в цикле контактирования, не показана обвязка по линиям насыщенного пара, воздуха и газов регенерации, она полностью аналогична обвязке реактора 2, нахадящегося в цикле регенерации. Обвязка всех слоев аналогична. В цикле регенерации в реактор 2 подают паровоздушную смесь. Расход воздуха в реактор определяют датчиком 14, расход насыщенного пара измеряют датчиком 24, а температуру перегретого пара датчиком 21, Управ ление температурой в слоях катализатора реактора 2, находящегося в цикле регенерации осуществляют блок 16 путем изменения расхода воздуха при помощи клапанов 15 на линиях по дачи воздуха по слоям катализатора Температуру паровоздушной смеси, поступающей на слои реактора 2, замеряют термопарами 4 и регулируют регуляторами 13 путем изменения ра хода насыщенного-пара при помощи кл панов 12, установленных на линиях дачи насыщенного пара. На линии га зов регенерации из реактора 2 уста новле.н газоанализатор 20, при помощ которого определяют концентрацию кислорода в газах регенерации. В блоке 22 по концентрации кислорода в газах регенерации и расходу возд

ха в реактор рассчитывают текущее количество кислорода, израсходованного на выжиг кокса, отложившегося в цикле контактирования. Из уравнений горения кокса ( содержание водорода в коксе, отложившемся на катализаторе незначительно )

С + 02 С02, 0) 2С + 02 2СО, (if) а также учитывая, что доля реакции (4) очень незначительна, следует, что 02 . 02 к „де V Q2 массовое количество прореагировавшего с- коксом кислорода, необходимое для полного сжигения кокса. Таким образом, для того, чтобы выжиг кокса составил 75-85%, необходимо, чтоби с коксом прореагировало не менее чем 0,35V. в блоке 32 сравнивают текущее количество израсходованного кислорода на выжиг кокса v с предельно допустимым v и как только выполняется условиеVT / Vn 0,35V, (б) ...ри помощи блока22 изменяют положение шибера 17 на подаче перегретого пара в реактор 2 до тех пор,пока расход перегретого пара в реактор 2, поступающий в цикле регенерации только через первый слой катализатора, станет равен нижнему предельно допустимому значению. Информацию 6 расходе перегретого пара в реактор из блока 25 направляют в блок 22. В блоке 25 расход перегретого пара определяют приближенно по формуле /3 нп(Тсм-Тнп) ппт Т пп см где а - расход перегретого пара в реактор; О.„г, - расход насыщенного пара на первый слой катализатора ; Tj. температура смеси насыщенного и перегретого пара, которую замеряют датчиком 23 ;. Т.,.,- температура насыщенного МП.. л 1 пара (измеряют датчиком 24); Т| - температура перегретого пара (измеряют датчиком 211 На чертеже для реактора 2, находящегося в цикле регенерации, не показана обвязка по сырью, контактному газу, а также схема регулирования температур над слоями катализатора изменением перегретого пара в цикле контактирования. Они полностью аналогичны обвязке и схеме реактора 1. Обвязка всех слоев реак тора одинакова. Реакторы 1 и 2 поочередно работают в циклах регенерации и контактирования , В отличие от известного способа управление по данному способу строится с учетом связи между реакторами, находящимися в циклах контактирования и регенерации. После того, как выжиг кокса с катализатора, находящегося в цикле регенерации, дос тигнет 75-85%, необходимость в пода че больйшх количеств пара, требуемого для съема тепла (выделяющегося во время регенерации ), с катализато ра отпадает. Это позволяет уменьшит расход пара на регенерацию до нижнего предельного уровня (75-85% от начального уровня;, При стабилизации Общего количества пара на систему реакторов сэкономленный гфч регенерации пар подают на реактор, находящийся в цикле контактирования, По мере продолжительности цикла контактирования активность катализатора снижается и для стабилизации содержания целевого продукта в контактном газе необходимо повыыение температуры в реакторе. Это повышение и достигается за счет подачи пара, сзкономпенного при регенерации. При этом расход пара на регенерацию катализатора снижают при выжиге 75-85% иокса, так как регенерация протекает медленно и скорость отвода тепла может быть значительно уменьшена. Использование данного способа управления позволяет снизить расход перегретого пара на 0,5 гкал/т изопрена и за счет увеличения выхода целевого продукта на 0,5% повысить производительность по изопрену примерно на 500 т/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления циклическим процессом дегидрирования углеводородов | 1985 |

|

SU1357408A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1991 |

|

RU2019289C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА, ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2003 |

|

RU2238259C1 |

| Способ управления процессом дегидрирования углеводородов | 1985 |

|

SU1301826A1 |

| Способ управления процессом дегидрирования углеводородов | 1982 |

|

SU1036719A1 |

| Способ управления процессом дегидрирования углеводородов в кипящем слое катализатора | 1986 |

|

SU1392067A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2002 |

|

RU2235592C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2010 |

|

RU2446884C1 |

| Способ автоматического управления многополочным реактором | 1979 |

|

SU897274A1 |

| Способ управления процессом дегидрирования углеводородов | 1984 |

|

SU1257069A1 |

СПОСОБ УПРАВЛЕНИЯ ЦИКЛИЧЕСКИМ ПРОЦЕССОМ ПОЛУЧЕНИЯ ИЗОПРЕНА каталитическим расщеплением 4,4-диметил-1,3-диоксана, проводимым в системе реакторов, работающих поочередно в циклах контактирования и регенерации, путем стабилизации общего расхода перегретого водяного пара регулирования расхода воздуха в- реактор в зависимости от температуры в слоях катализатора и. расхода насыщенного пара в реактор в зависимости от температуры над слоями катализатора, отличающий с я тем, чтр с целью повьшюния внхода целевого продукта и снижения энергозатрат, дополнительно измеряют концентрации кислорода в газах регенерации и изопрена в контактном газе, расходы воздуха и сырья в реактор, по измеренным значениям параметров определяют степень выжига кокса и придостижении степени выжига кокса верхнего граничного значения регулируют рас-. ход перегретого водяного пара, подаваемого на регенерацию в зависикюсти от расхода и температуры насыщенкого пара, температур перегретого, пара и смеси насыменного и перегретого пара, при этом пар регейерации направляют на контактирование.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Брусов Н.Н | |||

| и др | |||

| Сб | |||

| Автоматизация химических производств | |||

| М., НИИТЭХИМ, 1969, ВЫП.6, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ч | |||

| V, технологическая Раздел А-технология производства | |||

| .Т | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-07-15—Публикация

1981-11-19—Подача