:л

:л эо

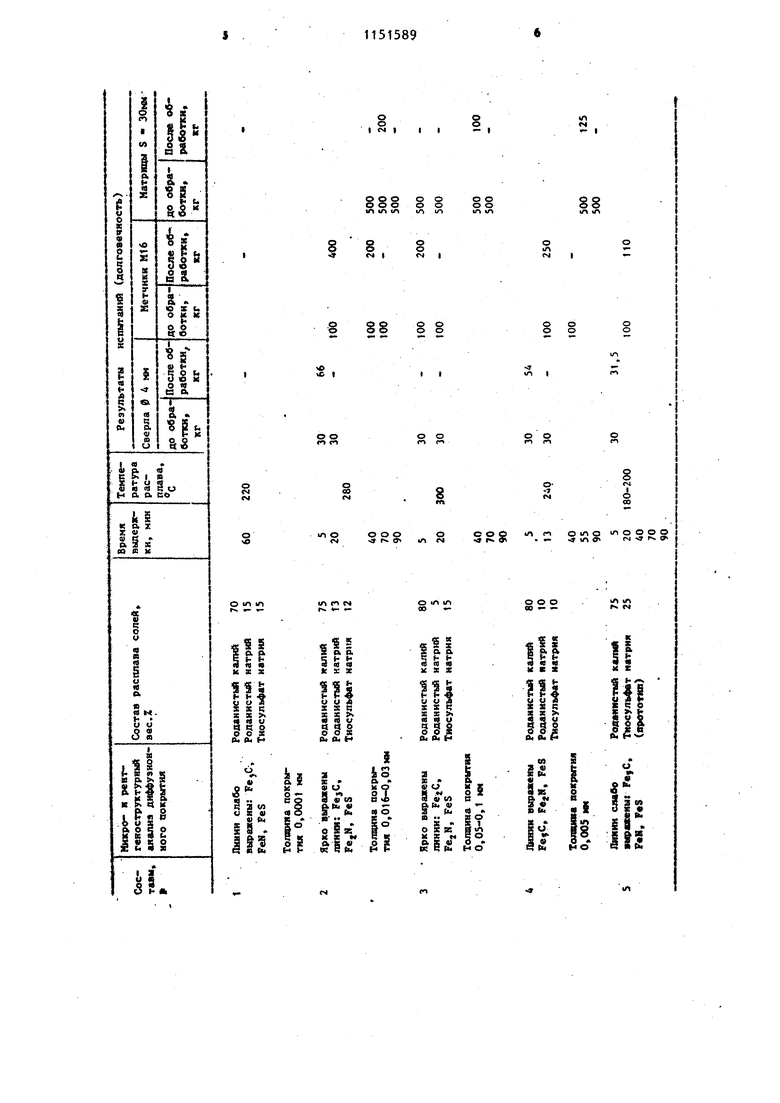

;о Изобретение относится к металлур гии, а именно к химико-термической .обработке в расплавах солей, в част ности к сульфидированию, и может быть использовано в машиностроении для упрочнения инструмента типа метчиков, сверл, фрез, пуансонов, матриц высадочных автоматов. Известен способ сульфоазотирования стали при низкой температуре f , который осуществляется в ванне состава, %: Обезвоженный сульфат Роданид щелочного металла Цианиды и карбонаты Остальное щелочного металла Недостатком способа, препятствую щим использование метода, является применение вредных для здоровья людей цианидов щелочных металлов. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ сульфидирования в расплаве солей со става: 75% роданистого калия, 25% тиосульфата натрия при 180-200 С C Недостатком известного способа является незначительное повышение долговечности инструмента. Целью изобретения является повышение долговечности инструмента. Поставленная цель достигается тем, что согласно способу сульфидирования стальных изделий, преимуще венно инструмента, включающему изо термическую выдержку в расплаве солей, содержащем роданиды щелочных металлов и тиосульфат натрия, изотермическую выдержку проводят-при 240-300 С в расплаве солей следукнц состава, мас.%: Роданистый калий 70-80 Роданистый натрий 5-15 Тиосульфат натрия 10-15 При низкотемпературной обработке сульфидирование происходит в газово среде, образующейся от разложения роданистых солей. Роданистый калий служит катализатором и способствует активному распаду серосодержащих солей. В результате введения 5-15%-го роданистого натрия расплав сохраняе жйдкотекучесть, что уменьшает вынос солей из расплава. Ввиду того, что концентрацию роданистого натрия и 891 количество свободной серы необходимо поддерживать на определенном уровне, в ванну вводится тиосульфат натрия - 10-20%, который реагирует с продуктами распада роданида натрия, восстанавливает его. При этом отсутствуют балластные осадки На4СРе(СК)Л и , присущие другим составам. При большем содержании в расплаве указанных активных компонентов происходит большее вьщеление свободной серы (предельно допустимая концентрация серы и серосодержащих элементов в рабочей зоне 0,01 мг/л), которая, не прореагировав с железом, уходит в атмосферу, загрязняя ее. Свободная сера, взаимодействуя с железом, образует сернистое железо FeS, которое обеспечивает высокие противозадирные свойства инструмента. Продукты химического процесса, происходящего в ванне, получаются газообразными, уходящими из расплава. При такой низкой температуре не происходит ,9ыделение цианата калия (температура разложения роданидов калия и натрия ), что улучшает условия труда. Обработке подвергались метчики Ml6 и сверла 04 мм из стали Р6М5 и обрезные матрицы болтовых холодновысадных автоматов из стали ЭИ161. Перед обработкой инструмент обезжиривается, промывается, сушится и подогревается до 180-20°С. Подготовка ванны под обработку осуществляется следующимобразом: загружаются роданиды щелочных металлов и после расплавления (температура 240-300°С) малыми порциями идет загрузка гипосульфита натрия. Время выдержки 5-70 мин устанавливается экспериментально в зависимости от конфигурации детали. Прим ер.В шахтную отпускную печь типа ПН-32 помещается смесь порощков роданистого калия и роданистого натрия состава, вес.%: роданистый калий 75, роданистый натрий 13. После расплавления этой смеси добавлялся тиосульфат натрия 12. Одновременно на поддон печи помещается обезжиренный инструмент, который прогревается перед обработкой до . После расплавления солей он помещается в емкость с расплавом и выдерживается при 280 С в течение: сверла из стали Р6М5, 04 мм - 5 мин, мётчики Ml6 из стали Р6М5 - 20 мин. обс ечные матрицы с размером под ключ 30 мм - 70 мин. Обработанные обоечные матрицы из экспериментальной марки стали ЭИ-161 с размером под ключ S 30 испытываются на холодновысадочном болтовом автомате СРВ 161 при изготовлении болтов М20 из стали 40Х с шестигранной головкой. Обработанные метчики испытываются при нарезании резьбы в 1151 мм 5 О 5894 гайках Ml6 при . скорости резания 15 шт/мин. Данные по обработке предлагаемым и известньм способами приведены в таблице. Из анализа экспериментальных данных, приведенных в таблице, следует, . что долговечность инструмента, обра. бдтанного по предлагаемому способу, в 1,5-3,5 раза выше, чем долговечность инструмента, обработанного по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

| Способ химико-термической обработки стальных деталей | 1981 |

|

SU981447A1 |

| Способ обработки стальных изделий | 1981 |

|

SU1028726A2 |

| Способ обработки инструмента из быстрорежущей стали | 1987 |

|

SU1516500A1 |

| Способ термической обработки быстрорежущих сталей | 1976 |

|

SU643541A1 |

| Смазка для механической обработки металлов | 1990 |

|

SU1778163A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| СПОСОБ СУЛЬФИДИРОВАНИЯ ДЕТАЛЕЙ | 1969 |

|

SU254422A1 |

| Способ изготовления биметаллического стального режущего инструмента | 1984 |

|

SU1284694A1 |

| Состав для электролитического сульфидирования | 1980 |

|

SU931801A1 |

СПОСОБ СУЛЬФИДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, преимущественно инструмента включамций изотермическую вьщержку в расплаве солей, содержащем роданиды щелочных металлов и тиосульфат натрия, отличающийся тем, что, с целью повсдпения долговечности инструмента, изотермическую выдержку проводят при 240-300 с в расплаве солей следующего состава, мае.%: Роданистый калий 70-80 Роданистый натрий 5-15 Тиосульфат натрия; 10-15 (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для обточки конусов на револьверном станке | 1932 |

|

SU31730A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Минкевич А.И | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

Авторы

Даты

1985-04-23—Публикация

1982-04-07—Подача